Odlewanie ciągłe odgrywa znaczącą rolę w dzisiejszym sposobie produkcji części metalowych. Oferuje szybki i stabilny sposób przekształcania stopionego metalu w stałe kształty, które fabryki mogą dalej przetwarzać. Chcesz wiedzieć, jak to działa i dlaczego jest lepsze od starszych metod? Przyjrzyjmy się temu bliżej.

Czym jest odlewanie ciągłe?

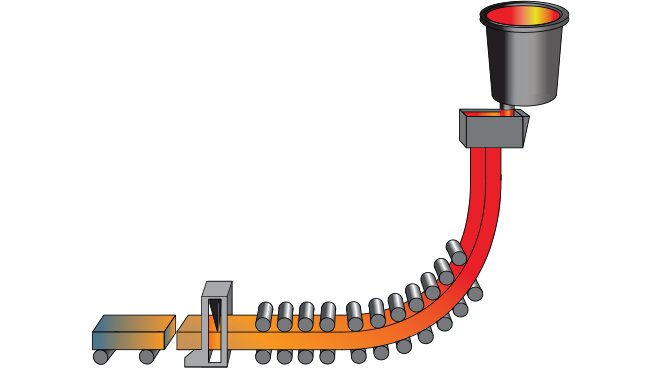

Odlewanie ciągłe to proces, w którym stopiony metal zamienia się w stałe kształty bez zatrzymywania. Metal jest wlewany do ruchomej formy. Gdy dotyka zimnych ścianek formy, zaczyna stygnąć i tworzyć stałą powłokę zewnętrzną. Następnie rolki ciągną częściowo stały metal w dół, gdy nadal stygnie. Po całkowitym zastygnięciu metal jest cięty na stałe odcinki.

Głównym celem odlewania ciągłego jest uczynienie produkcji metalu szybszą, czystszą i bardziej opłacalną. Pozwala to fabrykom na przekształcanie stopionego metalu w użyteczne kształty w jednym kroku, oszczędzając czas i unikając dodatkowej pracy, takiej jak ponowne podgrzewanie, przetapianie lub kształtowanie.

Tło historyczne i ewolucja procesu

Przed odlewaniem ciągłym metal wytwarzano za pomocą odlewania wlewków. Pracownicy wlewali roztopiony metal do form, czekali aż ostygnie, a następnie podgrzewali go w celu dalszego kształtowania. Metoda ta pochłaniała więcej czasu i paliwa oraz często powodowała więcej odpadów.

W połowie XIX wieku inżynierowie w Europie i Japonii znaleźli sposób na odlewanie metalu bez zatrzymywania. Do lat 70-tych XX wieku przemysł stalowy szeroko zaadoptował ten proces. Później zaczęli z niego korzystać także producenci aluminium i miedzi.

Obecnie większość zakładów metalurgicznych korzysta z jakiejś formy odlewania ciągłego. Z biegiem czasu maszyny zostały udoskonalone, dzięki lepszemu sterowaniu i automatyzacji, które pomagają zapewnić stałą wydajność i wyższą jakość.

Dlaczego odlewanie ciągłe ma znaczenie w nowoczesnej produkcji

Nowoczesne fabryki muszą pracować szybko, zachowywać spójność i utrzymywać niskie koszty. Ciągłe odlewanie wspiera wszystkie te cele.

Pomaga to zmniejszyć ilość odpadów i zaoszczędzić materiał. Poprawia również wykończenie powierzchni i sprawia, że metal jest mocniejszy. Ponieważ większość etapów jest zautomatyzowana, obniża to koszty pracy i energii.

Proces ten pozwala producentom szybko reagować na potrzeby klientów, dając im wyraźną przewagę zarówno pod względem cen, jak i jakości produktów.

Podział procesu odlewania ciągłego krok po kroku

Każdy etap odlewania ciągłego musi być ściśle monitorowany. Nawet drobne problemy mogą wpłynąć na wytrzymałość, kształt lub wykończenie powierzchni metalu. Oto jak przebiega ten proces, krok po kroku.

Odlewanie stopionego metalu

Proces rozpoczyna się w piecu. Po całkowitym stopieniu metalu jest on wlewany do dużego pojemnika zwanego kadzią. Kadzi przenosi się do obszaru odlewania i opróżnia metal do kadzi pośredniej.

Kadź pośrednia działa jak zbiornik retencyjny. Pomaga równomiernie rozprowadzić strumień metalu i odfiltrowuje wszelkie niepożądane cząstki. Stamtąd stopiony metal przepływa do chłodzonej wodą formy. Pręt ograniczający lub zasuwa kontrolują przepływ, aby utrzymać go na stałym poziomie.

Oscylacja formy i krzepnięcie

Wewnątrz formy zewnętrzna warstwa metalu dotyka zimnych ścianek formy i zaczyna krzepnąć. Forma delikatnie porusza się w górę i w dół małymi ruchami. Nazywa się to oscylacją.

Oscylacja pomaga zapobiegać przywieraniu metalu do formy i zmniejsza ryzyko pęknięć powierzchniowych. W tym momencie zewnętrzna powłoka staje się stała, ale środek jest nadal stopiony. Metal opuszcza formę w postaci pasma z ciałem stałym na zewnątrz i cieczą wewnątrz.

Wtórna strefa chłodzenia

Następnie nić trafia do wtórnej strefy chłodzenia. Jest ona spryskiwana wodą lub chłodzona mgłą ze wszystkich stron. To tutaj większość metalu zamienia się w ciało stałe.

Chłodzenie musi być równomierne, aby uniknąć naprężeń lub pęknięć. Czujniki temperatury śledzą szybkość chłodzenia splotu. Ten krok jest niezbędny, ponieważ prawidłowe tempo chłodzenia pomaga metalowi tworzyć mocną i równomierną strukturę.

Odstawienie i cięcie

Gdy żyła jest już w doskonałej pozycji, rolki ciągną ją w dół. Rolki te utrzymują metal w stałym ruchu i podtrzymują go, gdy dotrze do obszaru cięcia. Maszyny tną go na krótsze kawałki. W zależności od kształtu i rozmiaru, kawałki te nazywane są kęsami, kęsami lub płytami.

Po przycięciu, metalowe elementy są gotowe do następnego kroku.zwijanie, obróbka lub pakowanie do dostawy.

Materiały powszechnie stosowane w odlewnictwie ciągłym

Różne metale dobrze sprawdzają się w odlewaniu ciągłym. Niektóre lepiej płyną, a inne zestalają się czysto z mniejszą liczbą defektów. Wybór zależy od zastosowania produktu i branży.

Stal

Stal jest najczęściej stosowanym metalem w odlewnictwie ciągłym. W ten sposób można odlewać zarówno stal węglową, jak i stopową. Proces ten sprawdza się w przypadku płaskich płyt, kwadratowych kęsów i dużych kęsów. Stal z ciągłego odlewania jest wykorzystywana w budownictwie, motoryzacji, narzędziach i nie tylko. Większość produkowanej na świecie stali pochodzi z odlewów ciągłych.

Aluminium

Aluminium i jego stopy również dobrze sprawdzają się w odlewaniu ciągłym. Schładzają się szybciej niż stal i wymagają starannej kontroli, aby uniknąć pęknięć. Płyty aluminiowe są wykorzystywane w przemyśle lotniczym, elektronicznym, opakowaniowym i materiałów budowlanych.

Miedź i stopy miedzi

Miedź ma dobre właściwości termiczne i elektryczne. Odlewanie ciągłe pomaga formować pręty, rury i płyty o gładkich powierzchniach i wąskich wymiarach. Produkty miedziane wykonane w ten sposób służą do okablowania, elektroniki, hydrauliki i wymienników ciepła.

Inne metale

Niektóre stopy cynku, niklu i tytanu mogą być odlewane w sposób ciągły. Są one wykorzystywane w specjalnych branżach, takich jak przemysł lotniczy i morski. Odlewanie tych metali wymaga niestandardowego sprzętu i ścisłej kontroli temperatury.

Kontrola temperatury i chłodzenia

Kontrola chłodzenia jest kluczowym elementem odlewania ciągłego. Wpływa ona bezpośrednio na wytrzymałość metalu, jakość powierzchni i strukturę wewnętrzną. Jeśli chłodzenie nie zostanie wykonane prawidłowo, odlew może pęknąć, wypaczyć się lub okazać się słaby.

Znaczenie termoregulacji

Stopiony metal musi stygnąć z odpowiednią prędkością. Jeśli ostygnie zbyt szybko, jego powierzchnia może pęknąć. Jeśli ostygnie zbyt wolno, kształt może się zmienić lub mogą powstać wewnętrzne wady. Celem jest chłodzenie metalu równomiernie i w stałym tempie.

Czujniki temperatury i systemy sterowania monitorują proces w czasie rzeczywistym. Dostosowują one ilość rozpylanej wody, szybkość i czas, a także kontrolują sposób chłodzenia formy. Systemy te pomagają tworzyć mocną, czystą i jednolitą powierzchnię metalu.

Chłodzenie pierwotne a wtórne

Chłodzenie odbywa się w dwóch głównych etapach.

Chłodzenie pierwotne rozpoczyna się wewnątrz formy. Forma posiada kanały wodne, które pobierają ciepło z powierzchni. To tutaj tworzy się pierwsza stała warstwa metalu. Oscylacja formy zapobiega przywieraniu metalu do ścian.

Chłodzenie wtórne rozpoczyna się po opuszczeniu formy przez metal. Spryskiwacze wodne lub chłodnice mgłowe celują w metalowe pasmo ze wszystkich stron. Chłodzi to wnętrze pasma i kończy proces krzepnięcia. Natężenie rozpylania i temperatura zależą od rodzaju metalu i rozmiaru pasma.

Te dwie strefy chłodzenia muszą być starannie zrównoważone. Zewnętrzna powłoka może pęknąć, jeśli forma zbyt szybko schłodzi metal. Jeśli strefa natrysku jest zbyt zimna lub szybka, wewnętrzny metal może kurczyć się nierównomiernie lub ulec naprężeniom.

Unikanie pęknięć i odkształceń

Pęknięcia powstają, gdy chłodzenie jest zbyt szybkie lub nierównomierne. Mogą one pojawić się na powierzchni, w rogach lub głęboko wewnątrz metalu. Odkształcenie ma miejsce, gdy splot jest ciągnięty przed rozciągnięciem.

Aby tego uniknąć, inżynierowie dostosowują wiele czynników. Kontrolują wzór natrysku, przepływ wody i szybkość poruszania się pasma. Projektują również formy i ustawienia rolek, aby chronić słabe punkty, takie jak narożniki i krawędzie.

Nowoczesne systemy wykorzystują pętle sprzężenia zwrotnego, aby szybko reagować. Systemy te zmieniają ustawienia chłodzenia, aby zapobiec powstawaniu gorących lub zimnych punktów. Celem jest zawsze uzyskanie gładkiego, solidnego pasma bez pęknięć lub problemów z kształtem.

Zalety odlewania ciągłego

Odlewanie ciągłe oferuje wiele korzyści producentom metali. Pomaga zmniejszyć ilość odpadów, poprawić jakość i przyspieszyć produkcję.

Zwiększona wydajność materiałów i zmniejszona ilość odpadów

Ten proces tworzy kształty, które są zbliżone do ostatecznego rozmiaru. Oznacza to mniej przycinania i mniej skrawków. Większość stopionego metalu trafia do gotowego produktu. W porównaniu do starszych metod, takich jak odlewanie wlewków, marnuje się znacznie mniej metalu.

Ulepszona jakość powierzchni i wnętrza

Stałe odlewanie i szybkie chłodzenie pomagają w tworzeniu zwartej, równomiernej struktury ziarna. Dzięki temu metal jest mocniejszy i bardziej niezawodny. Formy i rolki prowadzą pasmo, aby było proste i gładkie. Rezultatem jest czysta powierzchnia z mniejszą liczbą pęknięć, wgnieceń lub wgłębień.

Szybsza produkcja i niższe zużycie energii

Odlewanie ciągłe przebiega bez przestojów. Nie trzeba czekać na schłodzenie metalu w formach ani na dodatkowe podgrzewanie, co przyspiesza cały proces. Ponieważ metal krzepnie w jednym strumieniu, zużywa się mniej energii i nie ma potrzeby ponownego podgrzewania dużych bloków lub wlewków.

Automatyzacja i spójność

Większość dzisiejszych systemów wykorzystuje pełną automatyzację. Maszyny kontrolują szybkość wylewania, chłodzenia i wyciągania metalu, tworząc niezawodne i powtarzalne wyniki. Każda płyta, kęs lub bloom ma ten sam kształt, rozmiar i jakość.

Ograniczenia i wyzwania inżynieryjne

Odlewanie ciągłe ma wiele zalet, ale wiąże się też z pewnymi wyzwaniami. Inżynierowie muszą ostrożnie nimi zarządzać, aby proces przebiegał sprawnie.

Koszty i konserwacja sprzętu

Urządzenia do ciągłego odlewania są duże i skomplikowane. Konfiguracja systemu wiąże się z wysokimi kosztami. Obejmuje on wiele części, takich jak kadzie, kadzie pośrednie, ruchome formy, walce, jednostki natryskowe i maszyny tnące.

Części te wymagają regularnej konserwacji. Formy, rolki i systemy chłodzenia często ulegają zużyciu i muszą być wymieniane. Jeśli coś się zepsuje, może to zatrzymać produkcję. Wykwalifikowani pracownicy są potrzebni do przeprowadzania napraw i utrzymywania wszystkiego w jak najlepszym stanie.

Kwestie kompatybilności i elastyczności stopów

Nie każdy metal nadaje się do odlewania ciągłego. Niektóre stopy chłodzą się nierównomiernie lub tworzą pęknięcia przy zbyt szybkim chłodzeniu, podczas gdy inne wymagają dokładnej kontroli temperatury, aby zachować stabilność.

Przełączanie między wieloma stopami może być powolne, jeśli fabryka obsługuje wiele rodzajów stopów. Często wymaga to czyszczenia systemu i zmiany ustawień. Sprawia to, że odlewanie ciągłe jest mniej elastyczne niż niektóre inne metody odlewania.

Zarządzanie defektami i kontrola procesów

Ponieważ proces przebiega szybko, jest mało czasu na usunięcie problemów. Pęknięcia powierzchniowe, kieszenie powietrzne lub pęknięcia powłoki mogą wystąpić szybko. Niewielki błąd w szybkości nalewania, chłodzenia lub wyciągania może prowadzić do poważnych wad.

Nowoczesne systemy wykorzystują czujniki i oprogramowanie do monitorowania każdego kroku. Jednak nawet z taką pomocą, proces nadal wymaga ścisłej kontroli. Inżynierowie muszą szybko reagować na zmiany przepływu, temperatury lub ustawienia rolek.

Zastosowania w różnych branżach

Odlewanie ciągłe jest stosowane w wielu branżach, które potrzebują mocnych, niezawodnych i ekonomicznych części metalowych. Jest to korzystne w dziedzinach, które zajmują się dużymi ilościami i wymagają wysokiej dokładności.

Przemysł stalowy

Przemysł stalowy jest największym użytkownikiem odlewania ciągłego. Produkuje on płyty, kęsy i kęsiska, które są następnie przekształcane w arkusze, kręgi, pręty i belki.

Huty stali preferują tę metodę, ponieważ zapewnia ona jednolity rozmiar i jakość. Zmniejsza to liczbę defektów na późniejszych etapach, takich jak walcowanie lub cięcie, a także pomaga poprawić wytrzymałość i wykończenie produktu.

Produkcja motoryzacyjna

Producenci samochodów używają staliwa i aluminium do produkcji takich części jak ramysilniki, koła i nawiasy. Ciągłe odlewanie zapewnia im stabilne i niezawodne surowce, które spełniają normy wytrzymałości i bezpieczeństwa.

Producenci samochodów mogą pozostać konkurencyjni, ponieważ zmniejsza to również ilość odpadów materiałowych i koszty produkcji. Pomaga im to tworzyć lżejsze pojazdy, co poprawia wydajność paliwową.

Budowa

Projekty budowlane wymagają mocnego, spójnego metalu na belki, pręty zbrojeniowe i panele. Odlewanie ciągłe zapewnia je w dużych ilościach z szybką realizacją.

Proces ten zapewnia, że metalowe kształty są jednolite i mogą wytrzymać duże obciążenia. Ułatwia to konstruktorom pracę z tym materiałem i zwiększa ich zaufanie do niego.

Inżynieria elektryczna

Odlewanie ciągłe jest wykorzystywane do produkcji prętów miedzianych i aluminiowych w branży elektrycznej. Są one później przekształcane w przewody, złącza i szyny zbiorcze.

Gładka powierzchnia i czysta struktura wewnętrzna poprawiają przepływ prądu. Jest to ważne w przypadku kabli zasilających, pojazdów elektrycznych, elektroniki i silników. Pomaga również w produkcji rdzeni transformatorów i uzwojeń maszyn elektrycznych.

Jaka jest różnica między odlewaniem bezpośrednim a ciągłym?

Odlewanie bezpośrednie i odlewanie ciągłe zamieniają stopiony metal w stałe kształty. Wykorzystują jednak bardzo różne metody i służą różnym potrzebom.

Odlewanie bezpośrednie (odlewanie wlewków) polega na wlewaniu stopionego metalu do stałych form. Metal stygnie i twardnieje wewnątrz formy. Po zastygnięciu pracownicy usuwają wlewki. Następnie ponownie je podgrzewają i walcują lub wykuwają do ostatecznego kształtu. Metoda ta jest elastyczna i prosta. Sprawdza się dobrze w przypadku małych partii lub metali, które są trudne w obsłudze przy odlewaniu ciągłym.

Odlewanie ciągłe polega na wlewaniu stopionego metalu do poruszającej się formy. Gdy metal płynie, zaczyna natychmiast stygnąć i twardnieć. Pasmo przesuwa się do przodu podczas krzepnięcia, a na końcu zostaje przycięte do odpowiedniego rozmiaru. Metoda ta działa bez przerwy. Jest szybsza, zużywa mniej energii i generuje mniej odpadów.

Kluczowe różnice:

- Prędkość: Odlewanie ciągłe jest znacznie szybsze.

- Odpady: Ciągłe odlewanie zmniejsza ilość odpadów i przycinanie.

- Zużycie energii: Odlewanie ciągłe nie wymaga ponownego podgrzewania, co pozwala zaoszczędzić paliwo.

- Rozmiar produktu: Odlewanie bezpośrednie jest lepsze w przypadku specjalnych kształtów lub małych partii. Odlewanie ciągłe jest lepsze w przypadku produkcji na dużą skalę.

- Jakość powierzchni: Ciągłe odlewanie zapewnia gładsze i czystsze powierzchnie.

Wnioski

Odlewanie ciągłe to nowoczesna metoda, która zamienia stopiony metal w stałe kształty bez zatrzymywania. Zapewnia ona lepszą wydajność materiału, szybszą produkcję i bardziej spójną jakość niż tradycyjne metody odlewania. Odlewanie ciągłe jest szeroko stosowane w przemyśle stalowym, aluminiowym i miedzianym, a także w branży motoryzacyjnej, budowlanej i elektrotechnicznej.

Szukasz wysokiej jakości części metalowych wykonanych metodą odlewania ciągłego lub innymi precyzyjnymi metodami? Skontaktuj się z naszym zespołem już dziś aby uzyskać szybką i rzetelną wycenę.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.