Utrzymanie precyzji i jakości jest ciągłym wyzwaniem w świecie produkcji. Bez odpowiednich narzędzi błędy mogą łatwo prześlizgnąć się przez szczeliny. W tym miejscu do gry wkracza kontrola CMM. Zapewnia ona zgodność części z wymaganymi specyfikacjami, zapobiegając kosztownym błędom w produkcji.

Korzyści płynące z kontroli CMM są oczywiste. Zapewnia szybkie i dokładne pomiary, które redukują błędy ludzkie i poprawiają kontrolę jakości. Zastosowanie współrzędnościowej maszyny pomiarowej w procesie produkcyjnym gwarantuje, że produkty spełniają najsurowsze normy i zapewniają doskonałe wyniki za każdym razem.

Czym jest kontrola CMM?

Kontrola CMM wykorzystuje współrzędnościową maszynę pomiarową (CMM) do pomiaru fizycznych wymiarów części. Narzędzie to pomaga producentom sprawdzać istotne szczegóły, takie jak rozmiar, kształt i cechy powierzchni. Zapewnia to zgodność każdej części ze specyfikacją projektową.

Kontrola CMM polega na umieszczeniu sondy na powierzchni części. Sonda rejestruje współrzędne części, które są następnie analizowane w celu sprawdzenia różnic w stosunku do zamierzonego projektu.

Kontrola CMM jest niezbędna w branżach, które polegają na precyzyjnych pomiarach. Pomaga wychwycić błędy na wczesnym etapie produkcji, co zmniejsza ryzyko wytworzenia wadliwych produktów. Proces ten poprawia kontrolę jakości i zapewnia spójność produkcji.

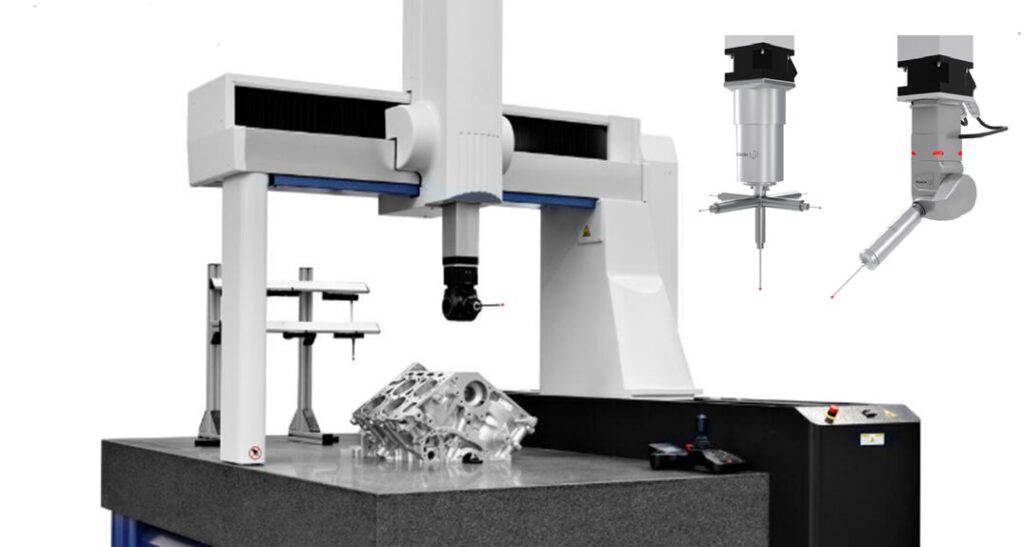

Czym są współrzędnościowe maszyny pomiarowe (CMM)?

Współrzędnościowa maszyna pomiarowa mierzy fizyczną geometrię obiektu. Maszyna przesuwa sondę wzdłuż osi X, Y i Z, aby zmierzyć wymiary części. W zależności od złożoności, współrzędnościowe maszyny pomiarowe mogą być obsługiwane ręcznie lub w pełni zautomatyzowane.

Kluczowe składniki CMM

Kontrola CMM zależy od kilku istotnych elementów, które zapewniają dokładne pomiary. Każdy element odgrywa kluczową rolę w zapewnieniu precyzji procesu kontroli.

Sondy

Sonda jest centralną częścią maszyny CMM. Dotyka ona powierzchni mierzonej części i gromadzi dane na temat jej wymiarów. W zależności od rodzaju wymaganego pomiaru, sondy mogą być mechaniczne, optyczne lub laserowe.

Wagi

Skale mierzą ruch sondy wzdłuż osi X, Y i Z. Te liniowe liniały bardzo precyzyjnie śledzą pozycję sondy, a dokładność liniału wpływa na ogólną precyzję pomiarów.

Oprogramowanie

Oprogramowanie interpretuje dane zebrane przez sondę i wagę. Przetwarza pomiary i porównuje je ze specyfikacjami projektowymi części. Zaawansowane oprogramowanie CMM może tworzyć modele 3D, przeprowadzać symulacje i generować raporty na potrzeby kontroli jakości.

Jak działa kontrola CMM?

Kontrola CMM sprawdza wymiary części z niezwykłą dokładnością. Zastępuje zgadywanie złożonymi danymi. Oto jak to się odbywa krok po kroku.

Umieszczenie części

Najpierw operator mocuje część na stole współrzędnościowej maszyny pomiarowej, upewniając się, że leży ona płasko i stabilnie. Zaciski lub uchwyty utrzymują ją w miejscu. Prawidłowe wyrównanie jest kluczowe - nawet niewielkie przechylenie może zniekształcić pomiary.

Sondowanie

Następnie sonda maszyny dotyka powierzchni części. Może to być fizyczna sonda dotykowa lub skaner laserowy. Sonda rejestruje współrzędne X, Y i Z każdego punktu. W przypadku złożonych kształtów sonda wykonuje setki pomiarów.

Analiza danych

Oprogramowanie CMM porównuje pomiary z oryginalnym projektem CAD. Sprawdza luki, wypaczenia lub nieprawidłowe wymiary. Mapy kolorów często podkreślają odchylenia - czerwone oznaczają przekroczenie tolerancji, zielone prawidłowe.

Generowanie raportów

Na koniec system generuje szczegółowy raport. Pokazuje on dokładne pomiary, tolerancje i status pozytywny/negatywny. Inżynierowie używają go do zatwierdzania części lub oznaczania korekt. Raporty mogą mieć postać plików PDF lub arkuszy kalkulacyjnych, co ułatwia ich udostępnianie.

Rodzaje maszyn CMM

Współrzędnościowe maszyny pomiarowe występują w różnych typach, z których każdy przeznaczony jest do określonych zadań kontrolnych. Poniżej przedstawiamy główne typy współrzędnościowych maszyn pomiarowych.

Ramię przegubowe

Maszyny CMM z ramieniem przegubowym są znane ze swojej elastyczności i mobilności. Posiadają one lekkie, ruchome ramię ustawiane pod różnymi kątami w celu pomiaru części o różnych kształtach i rozmiarach. Są idealne do kontroli przenośnych i na miejscu.

Ramię poziome

Współrzędnościowe maszyny pomiarowe z ramieniem poziomym mają długie ramię, które porusza się po nieruchomej podstawie. Maszyny te są wykorzystywane do pomiaru dużych i ciężkich części. Oferują wysoką stabilność i dokładność.

Most

Mostkowe maszyny CMM mają stałą podstawę z mostkiem rozpiętym nad mierzoną częścią. Sonda jest zamontowana na moście i porusza się wzdłuż osi X, Y i Z. Ten typ jest dokładny i idealny do pomiaru części, które wymagają precyzyjnej kontroli wymiarów.

Wspornik

Wspornikowe maszyny CMM są podobne do mostowych maszyn CMM, ale mają tylko jedną konstrukcję wsporczą. Sonda jest zamontowana po jednej stronie maszyny, podczas gdy druga jest otwarta. Taka konstrukcja ułatwia załadunek większych lub bardziej złożonych części, ponieważ pojedynczy wspornik zapewnia większą elastyczność w pozycjonowaniu.

Gantry

Współrzędnościowe maszyny pomiarowe Gantry są zwykle używane do pomiaru dużych części lub zespołów. Posiadają one stałą konstrukcję z ruchomą belką poprzeczną, która utrzymuje sondę. Systemy te zapewniają wysoką sztywność i precyzję, dzięki czemu idealnie nadają się do ciężkich pomiarów.

Jakie są możliwości CMM?

Nowoczesne współrzędnościowe maszyny pomiarowe potrafią znacznie więcej niż tylko sprawdzanie długości. Zapewniają one pełną weryfikację 3D części z niewiarygodną precyzją. Oto, co mogą mierzyć:

Pomiary wymiarów

Współrzędnościowe maszyny pomiarowe są wykorzystywane głównie do pomiaru fizycznych wymiarów części, w tym ich długości, szerokości, wysokości i ogólnego kształtu. Mogą one mierzyć te wymiary z dużą precyzją, zapewniając, że każda część jest zgodna ze specyfikacją projektową.

Pomiary profilu

Pomiary profili koncentrują się na kształcie części, w tym krzywych, konturach i profilach powierzchni. Maszyny CMM mogą sprawdzić kształt i gładkość profilu części, aby upewnić się, że jest on zgodny z projektem.

Pomiary kąta

Maszyny CMM mogą również mierzyć kąty pomiędzy różnymi powierzchniami części. Niezależnie od tego, czy chodzi o kąt elementu, czy relację między dwiema powierzchniami, maszyny CMM mogą zapewnić dokładne pomiary kątów.

Pomiary głębokości

Maszyny CMM mogą mierzyć głębokość otworów, szczelin lub wgłębień w części. Te pomiary głębokości są niezbędne w przypadku części takich jak formy, wkładki lub wszystko, co wymaga precyzyjnych wgłębień.

Skanowanie laserowe

Skanowanie laserowe to zaawansowana funkcja maszyn CMM, która umożliwia bezdotykowy pomiar złożonych kształtów. Maszyna CMM wykorzystuje wiązkę lasera do zbierania tysięcy punktów danych z powierzchni, tworząc szczegółowy model 3D.

Systemy sond dotykowych

Systemy sond dotykowych są standardowym wyposażeniem wielu współrzędnościowych maszyn pomiarowych. Sondy te dotykają powierzchni części w celu zebrania precyzyjnych pomiarów.

Weryfikacja wspomagana komputerowo

Maszyny CMM są często połączone z oprogramowaniem do weryfikacji wspomaganej komputerowo (CAV). Oprogramowanie to pozwala producentom analizować pomiary i porównywać je z modelami CAD w czasie rzeczywistym. Funkcja ta umożliwia szybkie sprawdzenie, czy część spełnia specyfikacje projektowe.

Korzyści z kontroli CMM

Kontrola CMM stała się złotym standardem w kontroli jakości we wszystkich branżach. Oto dlaczego producenci na niej polegają:

Wysoka dokładność i precyzja

Współrzędnościowe maszyny pomiarowe są budowane z myślą o zapewnieniu niezwykle wysokiej dokładności i precyzji. Mogą mierzyć części z dokładnością do mikrometra, zapewniając zgodność każdego elementu z wymaganymi tolerancjami.

Efektywność czasowa i kosztowa

Kontrola CMM skraca czas poświęcany na pomiary ręczne, które często są powolne i podatne na błędy ludzkie. Automatyzując proces pomiarowy, maszyny CMM przyspieszają produkcję i zmniejszają potrzebę przeróbek.

Wszechstronność w pomiarach złożonych geometrii

Maszyny CMM doskonale sprawdzają się w pomiarach złożonych kształtów. Radzą sobie ze skomplikowanymi krzywiznami, głębokimi otworami i nieregularnymi elementami, które są trudne lub niemożliwe do zmierzenia tradycyjnymi metodami.

Powtarzalność i spójność

Maszyny CMM zapewniają wysoce powtarzalne pomiary. Oznacza to, że mogą konsekwentnie mierzyć części zgodnie z dokładnymi specyfikacjami w czasie.

Gdzie kontrola CMM robi różnicę?

Technologia CMM odgrywa kluczową rolę w całym procesie produkcyjnym. Oto, gdzie zapewnia ona największą wartość:

Kontrola i zapewnienie jakości

- Weryfikacja zgodności części produkcyjnych ze wszystkimi specyfikacjami

- Zapewnia udokumentowany dowód zgodności

- Obsługa ISO 9001 i innych certyfikatów jakości

- Umożliwia śledzenie statystycznej kontroli procesu (SPC)

Walidacja prototypu

- Sprawdzanie zgodności części z pierwszego uruchomienia z założeniami projektowymi

- Wcześnie identyfikuje potrzebne ulepszenia projektu

- Ogranicza kosztowne przeprojektowania na późniejszym etapie produkcji

- Przyspiesza wprowadzanie nowych produktów na rynek

Kontrole pierwszego artykułu (FAI)

- Dokładna walidacja początkowych próbek produkcyjnych

- Tworzy punkt odniesienia dla przyszłych serii produkcyjnych

- Dokumentuje wszystkie krytyczne wymiary

- Często wymagane w przypadku kontraktów lotniczych/obronnych

Monitorowanie w trakcie procesu

- Wyłapuje odchylenia produkcyjne, zanim spowodują odrzuty

- Umożliwia dostosowanie procesu w czasie rzeczywistym

- Zmniejsza ilość odpadów dzięki wychwytywaniu błędów w połowie produkcji.

- Utrzymuje stałą jakość przez cały czas pracy

Kontrola produktu końcowego

- Zapewnia ostateczne potwierdzenie jakości przed wysyłką

- Generuje certyfikaty zgodności

- Tworzy trwałe zapisy jakości

- Zapewnienie, że klient otrzymuje produkty wolne od wad

Od początku prototypy aż po ostateczną wysyłkę, kontrola CMM zapewnia jakość wymaganą na każdym etapie. Jej zdolność do dostarczania precyzyjnych, udokumentowanych pomiarów sprawia, że jest nieoceniona dla producentów, którzy nie mogą iść na kompromis w kwestii jakości.

Czynniki wpływające na dokładność kontroli CMM

Na dokładność kontroli CMM wpływa kilka czynników. Czynniki te muszą być dokładnie kontrolowane, aby zapewnić precyzyjne i wiarygodne pomiary. Oto, co należy kontrolować, aby zapewnić niezawodne kontrole:

Kalibracja i konserwacja maszyn

Prawidłowa kalibracja ma kluczowe znaczenie dla utrzymania dokładności współrzędnościowej maszyny pomiarowej. Z biegiem czasu maszyny mogą się zużywać, co może wpływać na ich precyzję. Regularna konserwacja i ponowna kalibracja pomagają zapewnić najlepszą wydajność maszyny.

Czynniki środowiskowe

Zmiany temperatury mogą powodować rozszerzanie się lub kurczenie materiałów, wpływając na precyzję pomiaru. Wysoka wilgotność lub zanieczyszczenia unoszące się w powietrzu mogą zmieniać właściwości fizyczne materiałów. Wibracje z pobliskich maszyn mogą również prowadzić do niedokładnych odczytów.

Wybór i ustawienia sondy

Rodzaj sondy używanej w kontroli CMM znacząco wpływa na dokładność pomiaru. Sondy mechaniczne, optyczne i laserowe mają różne właściwości i są najlepsze do określonych zastosowań. Wybór odpowiedniej sondy do mierzonej części zapewnia dokładne wyniki.

Właściwości materiału przedmiotu obrabianego

Właściwości materiałowe przedmiotu obrabianego mogą również wpływać na dokładność kontroli CMM. Na przykład miękkie materiały, takie jak plastik, mogą odkształcać się pod wpływem kontaktu z sondą, wpływając na precyzję pomiaru. Twardsze materiały mogą wymagać mocniejszych sond, co może powodować zużycie zarówno sondy, jak i materiału.

Wybór współrzędnościowej maszyny pomiarowej odpowiedniej do potrzeb

Wybór odpowiedniej współrzędnościowej maszyny pomiarowej nie polega na uzyskaniu najbardziej zaawansowanego modelu - chodzi o dopasowanie możliwości do konkretnych potrzeb. Przeanalizujmy kluczowe czynniki decyzyjne:

Czynniki do rozważenia: Rozmiar, szybkość, dokładność

- Rozmiar: Rozmiar współrzędnościowej maszyny pomiarowej powinien odpowiadać mierzonym częściom. Dla znaczących komponentyW przypadku mniejszych części, takich jak ramy samochodowe lub części lotnicze, może być potrzebna większa współrzędnościowa maszyna pomiarowa, taka jak system bramowy. Mniejsze maszyny, takie jak mostowa lub wspornikowa współrzędnościowa maszyna pomiarowa, są bardziej odpowiednie dla mniejszych części, takich jak elektronika lub precyzyjne komponenty.

- Prędkość: Szybkość ma zasadnicze znaczenie w zależności od tego, ile części trzeba skontrolować. Szybkie współrzędnościowe maszyny pomiarowe doskonale sprawdzają się w środowiskach, w których konieczne jest szybkie sprawdzenie wielu części. Jeśli jednak dokładność jest ważniejsza niż szybkość, lepszym rozwiązaniem może być wybór maszyny, która przedkłada precyzję nad szybkość.

- Dokładność: Dokładność jest krytycznym czynnikiem w wielu branżach. W przypadku części o bardzo wąskich tolerancjach potrzebna jest precyzyjna współrzędnościowa maszyna pomiarowa. Dokładność maszyny jest zwykle mierzona w mikrometrach i powinna odpowiadać wymaganiom jakościowym produktu.

Rodzaje sond i ich zastosowania

Kolejnym istotnym czynnikiem jest rodzaj sondy używanej w maszynie CMM. Różne sondy oferują różne korzyści w zależności od potrzeb pomiarowych:

- Sondy mechaniczne: Są to najczęściej stosowane sondy. Są najlepsze do pomiarów kontaktowych na stałych, stabilnych powierzchniach. Zapewniają wysoką dokładność standardowych pomiarów.

- Sondy optyczne: Sondy te nadają się do pomiaru delikatnych lub odblaskowych powierzchni. Są bezkontaktowe, co zapobiega uszkodzeniu części i umożliwia pomiar cienkich warstw lub małych elementów.

- Sondy laserowe: Sondy laserowe są idealne do pomiaru złożonych lub szczegółowych kształtów. Oferują bezdotykowy pomiar i mogą szybko gromadzić tysiące punktów danych, dzięki czemu idealnie nadają się do szybkiego skanowania skomplikowanych części lub zespołów.

Wnioski

Kontrola CMM jest niezbędnym narzędziem do zapewnienia precyzji i jakości w produkcji. Wykorzystując zaawansowane technologie pomiarowe, maszyny CMM mogą dokładnie sprawdzać wymiary, kształty i cechy części, pomagając producentom spełniać surowe normy jakości.

Chcesz poprawić jakość produkcji dzięki precyzyjnej kontroli CMM? Skontaktuj się z nami już dziś, aby dowiedzieć się, w jaki sposób możemy pomóc usprawnić proces produkcji i zapewnić najwyższą jakość kontroli części.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.