Wielu inżynierów i nabywców napotyka na problemy jakościowe związane z częściami obrotowymi - wibracje, chybotanie lub niespójne dopasowanie. Przyczyną są często tolerancje geometryczne. W szczególności bicie okrągłe i bicie całkowite. Te dwie kontrole GD&T wydają się podobne, ale rozwiązują różne problemy. Jeśli je pomylisz, części mogą nie działać zgodnie z planem.

Bicie okrągłe kontroluje zmiany w każdym przekroju okrągłym. Bicie całkowite kontroluje całą powierzchnię na całej długości. Bicie okrągłe skupia się na okrągłości w jednym miejscu. Bicie całkowite dodaje kontrolę prostoliniowości i stożka na całym elemencie.

Proszę, trzymaj się mnie, aby poznać proste zasady objaśniania, konfiguracje mierników i rzeczywiste liczby dla standardowych rozmiarów. Unikniesz złomu i zgadywania, przejdziesz audyty i utrzymasz swoją linię w ruchu każdego dnia.

Czym jest wymiarowanie geometryczne i tolerowanie (GD&T)?

GD&T to sposób na kontrolowanie kształtu i położenia części. Wyznacza wyraźne granice, dzięki czemu części pasują do siebie i poruszają się zgodnie z przeznaczeniem.

Zamiast podawać tylko liczby określające rozmiar, GD&T definiuje również, jak prosta, płaska lub okrągła musi być powierzchnia. Używa symboli na rysunkach technicznych, aby pokazać te ograniczenia.

Bicie jest jednym z rodzajów tolerancji w GD&T. Kontroluje ona, jak bardzo obracająca się powierzchnia może odchylić się od prawidłowej ścieżki. Gdy wał się obraca, powinien obracać się płynnie. Bicie sprawdza wszelkie chybotania lub przesunięcia. Do pomiaru tego ruchu używany jest czujnik zegarowy.

Bicie jest niezbędne w przypadku części, które się obracają lub ściśle przylegają do innych części. Zbyt duże bicie może powodować hałas, dodatkowe zużycie, a nawet awarię części.

Co to jest bicie okrągłe?

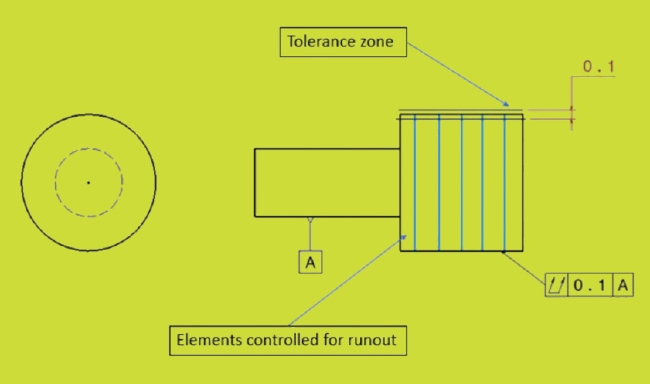

Bicie kołowe to kontrola GD&T dla części obrotowych. Ogranicza ona zakres ruchu powierzchni do wewnątrz i na zewnątrz w pojedynczym przekroju kołowym, gdy część obraca się wokół osi odniesienia. Łączy w sobie okrągłość i wyrównanie do tej osi dla tego jednego przekroju. Kontrola ta dotyczy cylindrów, stożków i powierzchni czołowych.

Nie kontroluje stożka, łuku ani falistości wzdłuż osi. Podana tolerancja jest równa dopuszczalnemu całkowitemu odczytowi wskaźnika (TIR).

Jak mierzy się bicie okrągłe?

Inspektorzy montują część tak, aby obracała się wokół osi odniesienia, często używając centrów, tulei zaciskowych lub bloków w kształcie litery V.

Umieszczają wskaźnik zegarowy na powierzchni, prostopadle do kierunku pomiaru. Po wyzerowaniu wskaźnika obracają część o jeden pełny obrót i rejestrują różnicę między najwyższym i najniższym odczytem. Różnica ta stanowi wartość TIR.

Powtarzają proces w każdym wymaganym miejscu w celu sprawdzenia kilku sekcji. Podczas sprawdzania powierzchni, ustawiają wskaźnik prostopadle do niej w pobliżu wymaganego promienia i wykonują te same kroki.

Kluczowe zastosowania w komponentach mechanicznych

Bicie kołowe jest powszechne na czopach łożysk, gdzie płynny obrót jest niezbędny. Jest ono również stosowane na wałach silników i pomp w celu zmniejszenia drgań oraz w otworach uszczelnień lub średnicach dławnic, aby zapewnić równomierny kontakt uszczelnienia. Powierzchnie tarcz hamulcowych, rowki kół pasowych i piasty przekładni również mogą wymagać takiej kontroli w celu zmniejszenia hałasu i zużycia.

Typowe symbole i reprezentacje rysunkowe

Rysunki przedstawiają bicie kołowe w ramce kontrolnej elementu z symbolem bicia kołowego (pojedyncza okrągła strzałka), wartością tolerancji i literą odniesienia dla osi. Przykład: [symbol bicia] | 0.02 | A.

Linia prowadząca wskazuje kontrolowaną powierzchnię. Strefa tolerancji to pas wokół każdego zmierzonego okręgu; nie jest używany symbol średnicy.

Bicie domyślnie używa RFS (niezależnie od rozmiaru elementu). Modyfikatory MMC lub LMC nie są stosowane.

Jeśli konieczne jest sprawdzenie wielu sekcji, rysunek może zawierać notatkę, taką jak "pomiar w wielu lokalizacjach" lub wskazywać punkty pomiarowe wzdłuż długości.

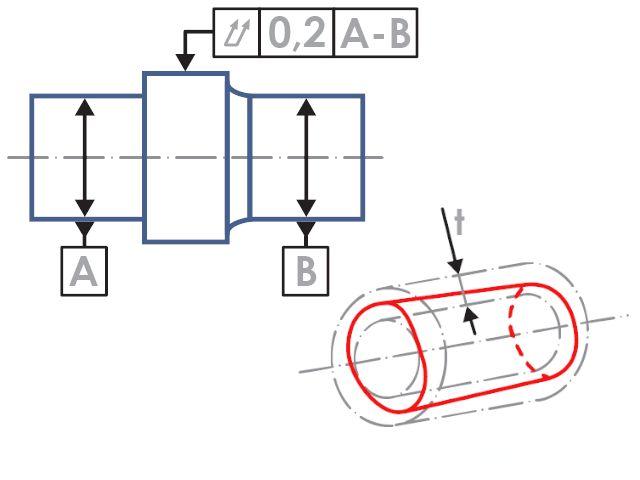

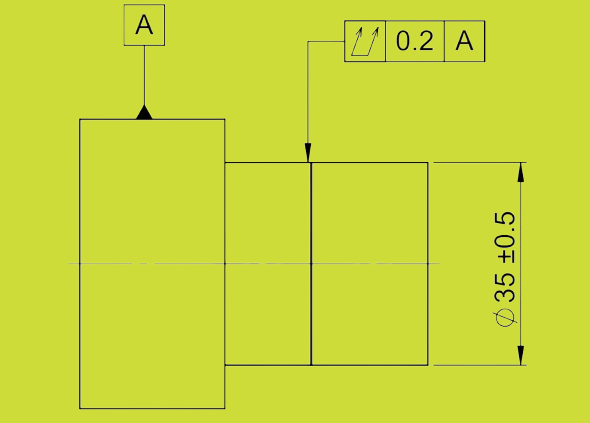

Co to jest całkowite bicie?

Bicie całkowite to tolerancja GD&T, która ogranicza zmienność powierzchni, gdy część obraca się wokół osi odniesienia. W przeciwieństwie do bicia kołowego, które sprawdza jeden przekrój na raz, bicie całkowite sprawdza całą powierzchnię w jednym pomiarze. Kontroluje jednocześnie okrągłość, prostoliniowość i stożkowość.

Tolerancja dotyczy każdego okrągłego elementu i długości między nimi. Jest ona bardziej rygorystyczna niż bicie okrągłe i zapewnia ściślejszą kontrolę krytycznych części.

Jak mierzone jest bicie całkowite?

Aby zmierzyć całkowite bicie, zamontuj część tak, aby obracała się wokół osi odniesienia. Umieść czujnik zegarowy na powierzchni. Gdy część obraca się, przesuń wskaźnik z jednego końca powierzchni na drugi.

Zapisuj najwyższe i najniższe odczyty podczas procesu. Całkowity odczyt wskaźnika (TIR) musi mieścić się w podanej tolerancji. Ta metoda mierzy wszystkie zmiany razem, pokazując, jak działa cała powierzchnia, a nie tylko jedna sekcja.

Kluczowe zastosowania w częściach obrotowych

Całkowite bicie jest używane na wały precyzyjnewrzeciona i pasowania łożysk. Jest to wymagane, gdy kształt i wyrównanie całej powierzchni musi spełniać ścisłe limity. Przykłady obejmują wirniki turbin, wały skrzyń biegów i wały korbowe w samochodach. Zastosowanie całkowitego bicia pomaga zapobiegać niewyważeniu, wibracjom i hałasowi.

Typowe symbole i reprezentacje rysunkowe

Na rysunkach bicie całkowite jest wyświetlane w ramce kontrolnej elementu z symbolem bicia całkowitego (dwie koncentryczne strzałki), wartością tolerancji i literą układu odniesienia. Przykład: [symbol podwójnej strzałki] | 0.01 | A.

Zazwyczaj stosuje się ją do powierzchni cylindrycznych. Strefa tolerancji to pas 3D otaczający całą długość powierzchni, wyrównany z osią odniesienia. Podobnie jak bicie kołowe, domyślnie jest to RFS (niezależnie od rozmiaru elementu) i nie używa modyfikatorów MMC ani LMC.

Używaj całkowitego bicia, gdy potrzebujesz pełnej kontroli powierzchni, a nie tylko pomiarów w kilku punktach.

Podstawowe różnice między biciem okrągłym a biciem całkowitym

Bicie okrągłe i bicie całkowite mogą wydawać się podobne, ale kontrolują różne cechy części. Zrozumienie tych różnic pomaga wybrać odpowiednią kontrolę dla danego projektu lub kontroli.

Zakres pomiaru i pokrycie powierzchni

Bicie okrągłe mierzy jeden przekrój na raz. Nie uwzględnia kształtu powierzchni pomiędzy przekrojami. Pomiary są wykonywane tylko w określonych punktach.

Całkowite bicie mierzy całą powierzchnię wzdłuż długości części. Obejmuje ono okrągłość, prostoliniowość, stożkowatość i falistość. Zapewnia to pełną kontrolę powierzchni zamiast sprawdzania pojedynczych miejsc.

Wpływ na funkcjonalność części

Bicie kołowe utrzymuje okrągłość części w określonych punktach. Zmniejsza chybotanie, ale nie kontroluje stożka ani łuku.

Całkowite bicie zapewnia, że część pozostaje wierna na całej długości podczas obrotu. Zapobiega biciu na całej powierzchni, zmniejszając ryzyko hałasu, zużycia lub wycieków. Całkowite bicie należy stosować, gdy każdy punkt na powierzchni musi być ściśle wyrównany z punktem odniesienia.

Metody i narzędzia inspekcji

Oba elementy sterujące wykorzystują wskaźnik zegarowy i mocowanie obrotowe. Wskaźnik pozostaje nieruchomy w jednym miejscu, podczas gdy część obraca się w celu uzyskania bicia kołowego. Wskaźnik porusza się wzdłuż powierzchni dla całkowitego bicia, gdy część się obraca, rejestrując zmiany na długości.

Obie metody wymagają stabilnego mocowanie. Część musi obracać się dokładnie wokół osi odniesienia. Bloki V, centra lub tokarka mogą pomóc utrzymać ją stabilnie.

Różnice w strefie tolerancji

Strefa tolerancji to okrąg 2D na każdym zmierzonym przekroju w biciu kołowym. Powierzchnia musi pozostać wewnątrz tego okręgu podczas obrotu.

Strefa tolerancji to cylindryczny pas 3D obejmujący całą długość całkowitego bicia. Powierzchnia musi pozostać w tym zakresie we wszystkich punktach.

Strefa całkowitego bicia jest bardziej restrykcyjna, ponieważ obejmuje wszystkie odchylenia na całej długości. Sprawia to, że całkowite bicie jest bardziej rygorystyczną i kompleksową kontrolą.

Czynniki wpływające na dokładność bicia

Odczyty bicia mogą się zmieniać w zależności od sposobu trzymania części, używanej maszyny i środowiska. Aby uzyskać dokładne wyniki, należy kontrolować te czynniki podczas kontroli.

Błędy montażu i mocowania przedmiotu obrabianego

Wartości bicia będą nieprawidłowe, jeśli część nie jest wyśrodkowana lub zaciśnięta równomiernie. Miękkie szczęki, nierównomierny nacisk lub zabrudzone powierzchnie styku mogą nieznacznie przesunąć część.

Nawet niewielkie przesunięcia powodują znaczące zmiany odczytów. Zawsze montuj części przy użyciu dokładnych uchwytów. Wyczyść powierzchnie współpracujące i używaj powtarzalnych ustawień, aby zmniejszyć liczbę fałszywych odczytów.

Dokładność wrzeciona obrabiarki

Wrzeciono maszyny musi obracać się płynnie. Jeśli wrzeciono chwieje się lub jest zużyte, powoduje to dodatkowe bicie. Utrudnia to stwierdzenie, czy błąd pochodzi od części, czy od maszyny.

Przed testowaniem części należy sprawdzić dokładność wrzeciona. Użyj wzorca referencyjnego lub części wzorcowej, aby potwierdzić stabilność maszyny.

Wykończenie powierzchni i niedoskonałości

Szorstkie powierzchnie lub zadziory wpływają na styk czujnika zegarowego. Uderzenie lub zanurzenie może spowodować fałszywe wartości szczytowe odczytu.

Wyczyść powierzchnię przed pomiarem. Usuń zadziory, rdzę i wióry. Użyj sondy z większą końcówką stykową do szorstkich części, aby uśrednić drobne wady.

Czynniki środowiskowe, takie jak temperatura i wibracje

Zmiany temperatury w pomieszczeniu mogą rozszerzać lub kurczyć część. Nawet kilka stopni może przesunąć powierzchnię.

Wibracje z pobliskich maszyn mogą wstrząsnąć konfiguracją testową. Powoduje to dodanie szumu do odczytu. Należy używać stabilnych stołów i przeprowadzać testy w cichym miejscu. Przed testem pozwól częściom osiągnąć temperaturę pokojową.

Najlepsze praktyki w zakresie określania bicia na rysunkach

Jasne i praktyczne objaśnienia bicia zmniejszają liczbę awarii części, obniżają koszty i poprawiają wydajność produkcji. Poniższe wskazówki mogą pomóc w osiągnięciu lepszych wyników.

Wybór odpowiedniej tolerancji dla danego zastosowania

Wybierz bicie okrągłe, gdy okrągłość w określonych sekcjach jest wystarczająca. Działa to dobrze w przypadku prostych wałów, gniazd łożysk i tarcz hamulcowych.

Używaj całkowitego bicia, gdy cała powierzchnia musi pozostać wyrównana i gładka. Nadaje się do długich wałów, wrzecion i części z ciasnymi pasowaniami uszczelniającymi.

Dopasuj typ tolerancji do funkcji części. Unikaj stosowania bicia całkowitego, gdy bicie okrągłe spełni swoje zadanie. Zapobiega to dodatkowej pracy i kosztom bez dodatkowych korzyści.

Unikanie zbyt wąskich tolerancji

Zbyt wąskie tolerancje zwiększają koszty produkcji i mogą ją spowalniać. Sklepy mogą potrzebować bardziej precyzyjnego sprzętu lub dłuższego czasu konfiguracji, aby spełnić ekstremalne wymagania.

Zacznij od realistycznej wartości. Przejrzyj podobne części lub próbki testowe, aby potwierdzić wymaganą tolerancję. Jeśli 0,05 mm działa bez problemów, nie ma potrzeby określania 0,01 mm.

Komunikacja z dostawcami i inspektorami

Dodaj uwagi na rysunku, aby wyjaśnić metodę kontroli lub lokalizację pomiaru. Uwzględnij punkty pomiarowe, wymagania dotyczące wykończenia powierzchni lub orientację części, jeśli mają one wpływ na wyniki.

Omów tolerancje z dostawcą przed sfinalizowaniem rysunku. Upewnij się, że dysponuje on narzędziami i procesami umożliwiającymi pomiar i spełnienie wymagań.

Udostępniaj zarówno pliki CAD 2D, jak i 3D i proś o opinie na wczesnym etapie. Pozwala to uniknąć opóźnień, zmniejsza liczbę nieporozumień i zapewnia, że część spełnia wymagania rysunkowe i rzeczywiste.

Wnioski

Bicie okrągłe sprawdza okrągłość w pojedynczych przekrojach. Bicie całkowite kontroluje całą powierzchnię na całej jej długości. Bicie okrągłe jest prostsze i odpowiednie do sprawdzania chybotania w określonych punktach. Bicie całkowite jest bardziej rygorystyczne i lepsze w przypadku precyzyjnych części obrotowych. Każdy z nich ma swoje miejsce w GD&T, w zależności od funkcji części i potrzeb kontroli.

Szukasz wsparcia ekspertów w zakresie wąskich tolerancji bicia lub potrzebujesz części spełniających dokładnie Twoje specyfikacje? Skontaktuj się z nami już dziś. Nasz zespół pomoże Ci znaleźć odpowiednie rozwiązanie dla Twojego projektu.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.