Wielu producentów staje przed trudnym wyborem. Czy wybrać odlewanie czy obróbkę skrawaniem dla kolejnej części? Każda metoda ma swoje zalety i wady. Cele projektu, potrzeby materiałowe i ostateczne wykorzystanie części powinny kierować wyborem. Wyjaśnijmy różnice, abyś mógł podejmować świadome decyzje i utrzymywać swoje projekty na właściwym torze.

Odlewanie sprawdza się dobrze w przypadku tworzenia złożonych kształtów w większych ilościach. Obróbka skrawaniem jest najlepsza w przypadku precyzyjnych, niestandardowych części o wąskich tolerancjach. Jeśli zależy Ci na wysokiej szczegółowości i gładkich wykończeniach, obróbka skrawaniem jest dobrym wyborem. Jeśli chcesz wykonać wiele części jednocześnie o skomplikowanych kształtach, odlewanie jest często lepszym rozwiązaniem.

Obie metody mają swoje mocne strony i ograniczenia. Przyjrzyjmy się, jak działają i kiedy używać każdej z nich.

Czym jest Casting?

Odlewanie to proces polegający na stopieniu metalu, wlaniu go do formy i pozostawieniu do ostygnięcia w celu uzyskania solidnego kształtu. Gdy metal ostygnie, forma jest usuwana. Proces ten może wytwarzać jedną część na raz lub wiele części jednocześnie, w zależności od metody.

Forma decyduje o kształcie końcowej części. Może być wykonana z piasku, metalu, ceramiki lub innych materiałów. Niektóre formy są wielokrotnego użytku. Inne są jednorazowe.

Odlewanie jest często stosowane w przypadku części, które są duże, ciężkie lub mają złożone detale, które są trudne do obróbki.

Popularne metody odlewania

Metody odlewania różnią się w zależności od rodzaju formy, użytego metalu i poziomu szczegółowości części końcowej. Poniżej znajdują się najpopularniejsze metody stosowane obecnie w produkcji:

Odlewanie piasku

Piasek jest pakowany wokół wzoru w celu utworzenia formy. Wzór jest usuwany, a następnie wlewany jest stopiony metal. Metoda ta jest ekonomiczna i prosta. Najlepiej sprawdza się w przypadku dużych części i małych serii. Wykończenie powierzchni jest szorstkie, a precyzja niższa.

Odlewanie ciśnieniowe

Roztopiony metal jest wtryskiwany do stalowej formy pod wysokim ciśnieniem. Metoda ta jest szybka i pozwala uzyskać części o dobrym wykończeniu powierzchni i wąskich tolerancjach. Najlepiej nadaje się do metali nieżelaznych, takich jak aluminium, cynk i magnez. Jest idealna do produkcji wielkoseryjnej.

Casting inwestycyjny

Wzór z wosku jest pokrywany ceramiką w celu wykonania formy. Gdy ceramika stwardnieje, wosk jest topiony. Metoda ta umożliwia tworzenie bardzo szczegółowych i precyzyjnych części. Jest używana do mniejszych części i złożonych projektów.

Trwałe odlewanie form

Zamiast piasku stosuje się metalowe formy wielokrotnego użytku. Formy te oferują lepsze wykończenie powierzchni i ściślejsze tolerancje w porównaniu do odlewania piaskowego. Powszechnie stosowane do stopów aluminium i magnezu.

Odlewanie odśrodkowe

Forma obraca się podczas wlewania metalu. Siła odśrodkowa dociska metal do ścianek formy. Tworzy to gęste, mocne części. Często stosowany do części cylindrycznych, takich jak rury i pierścienie.

Zalety i wady

Odlewanie ma wiele zalet, szczególnie w przypadku tworzenia złożonych lub dużych części. Ale ma też pewne wady. Oto prosty podział:

Zalety

- Obsługa złożonych kształtów

- Dobry do dużych części

- Nadaje się do dużych nakładów

- Szeroki zakres dostępnych metali

- Niski poziom odpadów materiałowych

Wady

- Mniej dokładne niż obróbka skrawaniem

- Wykończenie powierzchni może wymagać dodatkowej pracy

- Może wystąpić skurcz lub wady

- Oprzyrządowanie może być kosztowne w przypadku małych serii

- Nie jest idealny do bardzo wąskich tolerancji

Czym jest obróbka skrawaniem?

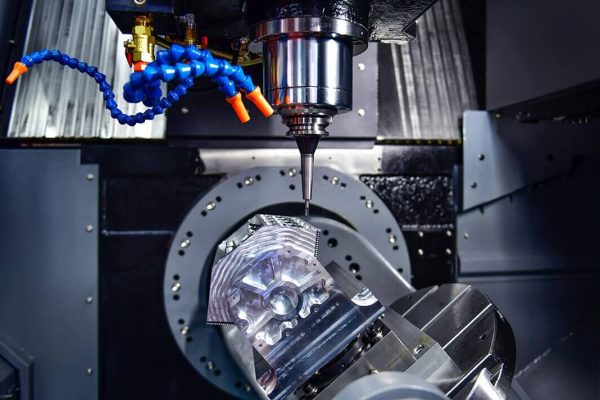

Obróbka skrawaniem to proces wycinania materiału z przedmiotu obrabianego w celu uzyskania pożądanego kształtu. Zaczyna się od litego bloku metalu lub plastiku. Maszyna usuwa warstwy za pomocą narzędzi takich jak wiertarki, frezarki lub tokarki.

Celem jest uzyskanie wąskich tolerancji, czystych krawędzi i dokładnych wymiarów. Proces ten może być ręczny lub sterowany CNC. Maszyny CNC podążają za projektami cyfrowymi, aby uzyskać spójne, powtarzalne wyniki.

Obróbka skrawaniem sprawdza się w przypadku wielu materiałów. Typowe z nich to aluminium, stal, mosiądz, miedź, tytan i tworzywa sztuczne. Jest szeroko stosowana w przemyśle lotniczym, motoryzacyjnym, medycznym i elektronicznym.

Typowe techniki obróbki skrawaniem

Obróbka obejmuje kilka metod, z których każda służy odrębnemu celowi. Wybór zależy od kształtu części, materiału i potrzeb w zakresie precyzji. Oto najczęściej stosowane techniki:

Przemiał

Obrotowe narzędzie tnące usuwa materiał ze stacjonarnego przedmiotu obrabianego. Służy do tworzenia płaskich powierzchni, szczelin, kieszeni i złożonych kształtów.

Obrócenie

Obrabiany przedmiot obraca się, podczas gdy narzędzie tnące usuwa materiał. Odbywa się to na tokarce. Jest to idealne rozwiązanie dla okrągłych części, takich jak wały, tuleje i gwinty.

Wiercenie

Obracające się wiertło tworzy otwory w materiale. Wiercenie jest jednym z najbardziej podstawowych i powszechnie stosowanych etapów obróbki skrawaniem.

Szlifowanie

Tarcza ścierna usuwa niewielkie ilości materiału. Służy do wykańczania i uzyskiwania bardzo gładkich powierzchni lub wąskich tolerancji.

Zalety i wady

Obróbka skrawaniem znana jest z precyzji i elastyczności. Dobrze sprawdza się w przypadku niestandardowych części i wąskich tolerancji. Wiąże się jednak z pewnymi kompromisami. Oto krótkie zestawienie:

Zalety

- Wysoka precyzja i dokładność

- Doskonałe wykończenie powierzchni

- Idealny do małych partii

- Łatwa zmiana wzorów

- Dobry do twardych metali

Wady

- Ilość odpadów materiałowych jest wysoka

- Wolniejsze w przypadku dużych wolumenów

- Może być kosztowny w przeliczeniu na część

- Zużycie narzędzia w czasie

- Ograniczone do złożonych kształtów wewnętrznych

Kluczowe różnice między odlewaniem a obróbką skrawaniem

Zarówno odlewanie, jak i obróbka skrawaniem są wykorzystywane do kształtowania części metalowych, ale wykorzystują bardzo różne metody. Każda z nich ma swoje mocne strony, a najlepszy wybór zależy od potrzeb danego projektu. Poniżej przedstawiamy kluczowe obszary, w których metody te różnią się od siebie.

Obróbka

Odlewanie często wymaga niestandardowych form. Formy te mogą być wykonane z piasku, metalu lub ceramiki, w zależności od metody. Koszt oprzyrządowania jest początkowo wyższy, zwłaszcza w przypadku odlewów ciśnieniowych, ale staje się opłacalny przy dużych seriach produkcyjnych.

Obróbka wykorzystuje standardowe narzędzia skrawające i maszyny CNC. Nie wymaga specjalnych form, dzięki czemu koszty konfiguracji są niskie. Sprawia to, że obróbka skrawaniem jest dobrym rozwiązaniem dla prototypów lub zamówień niskonakładowych.

Względy materialne

Odlewanie działa dobrze z metalami, które łatwo się topią i rozlewają, takimi jak aluminium, żelazo, stal, mosiądz i cynk. Niektóre materiały, zwłaszcza te podatne na pękanie podczas chłodzenia, wymagają starannej kontroli podczas odlewania.

Obróbka skrawaniem może pracować z szerszym zakresem materiałów. Obrabia szeroką gamę materiałów, w tym twarde metale, miękkie stopy, tworzywa sztuczne i kompozyty. Jest lepsza w przypadku materiałów, które nie odlewają się dobrze lub mają wyjątkową wytrzymałość lub odporność na ciepło.

Tolerancja i precyzja

Odlewanie ma zwykle luźniejsze tolerancje. Na przykład odlewanie piaskowe może wymagać dodatkowej obróbki, aby spełnić dokładne specyfikacje. Nawet w przypadku wysoce precyzyjnych metod, takich jak odlewanie inwestycyjne, obróbka końcowa jest standardową praktyką.

Obróbka skrawaniem oferuje znacznie wyższą dokładność. Maszyny CNC mogą utrzymywać wąskie tolerancje, często w zakresie ±0,001 cala. Jest to kluczowe w przypadku części, które muszą pasować do siebie bez szczelin i naprężeń.

Wytrzymałość części

Części odlewane mogą mieć wady wewnętrzne, takie jak pory lub słabe punkty. Szybkość chłodzenia i konstrukcja formy wpływają na strukturę ziarna i wytrzymałość końcową. Części mogą wymagać obróbki cieplnej w celu poprawy ich właściwości.

Części obrabiane maszynowo są wycinane z litego materiału, dzięki czemu zachowują oryginalną wytrzymałość materiału. Są bardziej jednolite i gęste. Często sprawia to, że są mocniejsze i bardziej niezawodne, zwłaszcza w przypadku elementów nośnych lub elementów o krytycznym znaczeniu dla bezpieczeństwa.

Wykończenie powierzchni

Odlewanie może powodować powstawanie szorstkich lub nierównych powierzchni, szczególnie w przypadku odlewania piaskowego. Często konieczne są etapy wykańczania, takie jak szlifowanie lub polerowanie. Odlewanie ciśnieniowe i odlewanie inwestycyjne oferują gładsze powierzchnie, ale nadal mogą wymagać czyszczenia.

Obróbka skrawaniem zapewnia czystsze i gładsze powierzchnie bezpośrednio z maszyny. W przypadku części, które wymagają wypolerowanej lub ściśle dopasowanej powierzchni, obróbka skrawaniem często pomija dodatkowe etapy wykańczania.

Elastyczność projektowania

Odlewanie pozwala na tworzenie złożonych kształtów i elementów wewnętrznych, które są trudne do obróbki maszynowej. Można tworzyć puste przestrzenie, cienkie ścianki i zakrzywione powierzchnie w jednym kroku. Sprawia to, że odlewanie jest dobrą opcją dla skomplikowanych projektów.

Obróbka jest ograniczona przez zdolność narzędzia do sięgania i poruszania się. Ostre narożniki wewnętrzne, głębokie wgłębienia lub złożone krzywe mogą być bardziej skomplikowane lub droższe w wykonaniu. Pozwala to jednak na łatwiejsze wprowadzanie zmian w projekcie bez konieczności zmiany narzędzia.

Szybkość i wydajność produkcji

Odlewanie jest szybsze w przypadku dużych partii. Po wykonaniu formy można szybko wyprodukować wiele części. Jest to idealne rozwiązanie dla produkcji masowej, w której czas konfiguracji opłaca się przy dużych ilościach.

Obróbka zajmuje więcej czasu na część. Nawet przy automatyzacji CNC każdy element jest cięty indywidualnie. Jest to lepsze rozwiązanie dla małych partii lub części, które wymagają częstych zmian.

Implikacje kosztowe

Odlewanie wiąże się z wyższymi kosztami początkowymi ze względu na tworzenie form. Jednak koszt pojedynczej części spada przy dużych ilościach. Z czasem staje się bardziej opłacalne przy produkcji wielu części.

Obróbka skrawaniem wiąże się z niższymi kosztami początkowymi, ale wyższymi kosztami jednostkowymi. Zużywa więcej materiału, zajmuje więcej czasu i wymaga wykwalifikowanych operatorów lub programowania CNC. W przypadku małych serii lub niestandardowych części, obróbka skrawaniem może być bardziej przystępną cenowo opcją.

Odlewanie a obróbka skrawaniem: Zastosowania w przemyśle

Zarówno odlewanie, jak i obróbka skrawaniem są stosowane w wielu branżach. Wybór zależy od funkcji części, objętości i wymaganej precyzji. Poniżej znajdują się typowe przypadki użycia, w których każda z metod jest najlepsza.

Motoryzacja

Odlewanie jest szeroko stosowane w przemyśle motoryzacyjnym. Bloki silników, obudowy skrzyń biegów i zaciski hamulcowe są często odlewane z metalu. Części te wymagają skomplikowanych kształtów i mogą być produkowane w dużych ilościach.

Obróbka skrawaniem jest stosowana w przypadku komponentów silnika, takich jak tłoki, wały korbowe i głowice cylindrów. Części te wymagają wąskich tolerancji i gładkich wykończeń, aby niezawodnie funkcjonować pod obciążeniem.

Maszyny Przemysłowe

Duże ramy maszyn, obudowy i korpusy pomp są często odlewane z metalu. Odlewanie radzi sobie z rozmiarem i złożonością przy niższych kosztach.

Obróbka skrawaniem jest stosowana w przypadku wałów, kół zębatych, precyzyjnych mocowań i otworów na elementy złączne. Wymagają one wysokiej dokładności i czystego dopasowania. Często części odlewane są później obrabiane w celu uzyskania lepszych szczegółów i dopasowania.

Urządzenie medyczne

Obróbka skrawaniem jest preferowaną metodą dla większości części medycznych. Zapewnia ona precyzję, czyste powierzchnie i ścisłą kontrolę nad tolerancjami. Narzędzia chirurgiczne, części implantów i niestandardowe okucia są zwykle obrabiane ze stali nierdzewnej lub tytanu.

Odlewanie jest rzadziej stosowane w tej dziedzinie, ale może być stosowane do obudów lub części, które nie stykają się bezpośrednio z ciałem. Odlewanie precyzyjne zapewnia wysoką szczegółowość w razie potrzeby.

Lotnictwo i kosmonautyka

Odlewanie jest wykorzystywane do produkcji złożonych, lekkich części, takich jak obudowy turbin i wsporniki strukturalne. Często są one poddawane obróbce cieplnej w celu zwiększenia ich wytrzymałości.

Obróbka skrawaniem jest stosowana w przypadku części wymagających nieskazitelnej jakości, takich jak podwozie, elementy silnika i osprzęt płatowca. Obróbka CNC zapewnia powtarzalność, dokładność i wydajność w krytycznych obszarach.

Odlewanie a obróbka skrawaniem: Wybór właściwego procesu

Wybór między odlewaniem a obróbką mechaniczną zależy od potrzeb danego projektu. Niektóre części lepiej odlewać. Inne lepiej poddają się obróbce mechanicznej. Przyjrzyjmy się kluczowym czynnikom, które pomogą w podjęciu decyzji.

Wielkość produkcji

Odlewanie ma większy sens w przypadku produkcji wielkoseryjnej. Gdy forma jest gotowa, każda część staje się tańsza w produkcji. Z czasem obniża to koszt jednostkowy.

Obróbka skrawaniem jest lepsza w przypadku małych serii, części jednorazowych lub prototypów. Nie ma kosztów formowania, a zmiany można wprowadzać szybko.

Złożoność części

Odlewanie umożliwia tworzenie złożonych kształtów w jednym kroku. Puste części, zakrzywione powierzchnie i elementy wewnętrzne są łatwiejsze do odlewania niż do obróbki maszynowej.

Obróbka skrawaniem sprawdza się najlepiej w przypadku prostszych geometrii. Nadal może produkować złożone części, ale przy wyższych kosztach i dłuższym czasie realizacji. Niektóre kształty mogą wymagać niestandardowego oprzyrządowania lub wielu ustawień do produkcji.

Pożądana precyzja

Jeśli część wymaga wąskich tolerancji, gładkich wykończeń lub skomplikowanych detali, lepszym rozwiązaniem jest obróbka skrawaniem. Daje ona większą kontrolę nad rozmiarem i kształtem.

Odlewanie ma ograniczenia co do dokładności części. Może być konieczna obróbka niektórych powierzchni po odlaniu, aby spełnić rygorystyczne specyfikacje.

Ograniczenia budżetowe

Odlewanie wiąże się z wyższymi kosztami początkowymi ze względu na tworzenie form. Jednak w przypadku produkcji wielkoseryjnej koszt pojedynczej części spada. Jest to bardziej przyjazne dla budżetu w przypadku produkcji masowej.

Obróbka skrawaniem wiąże się z niższymi kosztami początkowymi. Nie ma potrzeby stosowania formy. Jednak koszt jednej części pozostaje wyższy, zwłaszcza gdy wymagany jest dłuższy czas obróbki lub specjalistyczne narzędzia.

Szybkość produkcji

Odlewanie jest szybsze po wykonaniu formy. Można szybko wyprodukować wiele części, zwłaszcza metodami takimi jak odlewanie ciśnieniowe.

Obróbka jest wolniejsza. Każda część jest wykonywana pojedynczo. Konfiguracja, zmiany narzędzi i czas cięcia sumują się. Jest to lepsze rozwiązanie dla mniejszych partii lub gdy terminy są elastyczne.

Typ materiału

Odlewanie działa dobrze z metalami, które łatwo się topią, takimi jak aluminium, brąz, żelazo i cynk. Ograniczeniem jest to, jak dobrze metal płynie i stygnie.

Obróbka skrawaniem obejmuje szerszy zakres materiałów. Obrabia twarde metale, takie jak tytan i stal nierdzewna. Pracuje również z tworzywami sztucznymi i specjalistycznymi stopami, które są trudne do odlania.

Wnioski

Odlewanie jest lepsze w przypadku zadań o dużej objętości, złożonych kształtach i niższych kosztach jednostkowych. Obróbka skrawaniem jest najlepsza w przypadku części wymagających wysokiej precyzji, gładkiego wykończenia i wąskich tolerancji. Właściwy wybór zależy od projektu, materiału i celów produkcyjnych. Jeśli musisz zrównoważyć koszty, szybkość i jakość, rozważ wszystkie te czynniki przed podjęciem decyzji.

Nie masz pewności, który proces najlepiej pasuje do Twojej roli? Nasz zespół inżynierów może pomóc w przeanalizowaniu projektu i zarekomendować najlepszą opcję. Skontaktuj się z nami teraz aby uzyskać fachową poradę i szybką wycenę.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.