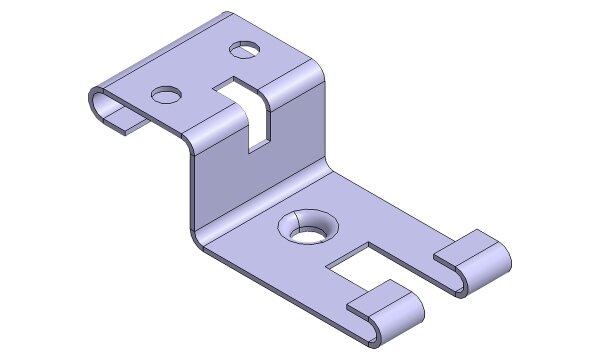

Kontrolowanie typowych pułapek w projektowaniu blach jest jednym z najlepszych sposobów na oszczędność czasu, zmniejszenie ilości odpadów i produkcję części, które działają dobrze. Projektowanie pod kątem możliwości produkcyjnych (DFM) odgrywa kluczową rolę w tym procesie. Zapewnia, że każdy wybór projektowy, od naddatku na zginanie po rozmieszczenie otworów, wspiera płynną produkcję, zamiast powodować problemy na hali produkcyjnej.

Ten przewodnik podkreśla najczęstsze wyzwania, przed którymi stają inżynierowie i pokazuje, jak zastosować zasady DFM, aby sobie z nimi poradzić. Każda sekcja - gięcie, integracja sprzętu, wykańczanie i inne - zawiera jasne, praktyczne wskazówki, które bezpośrednio łączą zamierzenia projektowe z możliwymi do wyprodukowania wynikami.

Wczesne zastosowanie DFM pozwala zapobiec błędom przed rozpoczęciem produkcji, poprawić spójność części i ograniczyć kosztowne przeróbki. Poniższe rozdziały prowadzą krok po kroku przez te zagadnienia, zapewniając jasną ścieżkę w kierunku bardziej innowacyjnych, niezawodnych i łatwiejszych w produkcji projektów blach.

Unikanie typowych problemów z gięciem

Gięcie może wydawać się proste, ale działające siły mogą powodować problemy. Projektanci muszą zaplanować te efekty, aby uzyskać dokładne części.

Obsługa sprężynowania i naddatku na zginanie

Odskoczyć występuje, gdy metal próbuje powrócić do swojego pierwotnego płaskiego kształtu po zgięciu. Zewnętrzna strona arkusza rozciąga się bardziej niż wewnętrzna, a różnica ta powoduje lekkie rozluźnienie zgięcia. Na przykład stopy aluminium mogą odskoczyć o 2-3 stopnie. Stale o wysokiej wytrzymałości mogą cofnąć się o 5 stopni lub więcej. Aby to naprawić, projektanci często dodają niewielkie nadgięcie, aby część kończyła się pod prawidłowym kątem.

Dodatek za zginanie jest równie ważne. Gięcie pod kątem 90 stopni w stali walcowanej na zimno o grubości 1,5 mm może dodać około 2 mm do długości płaskownika, jeśli nie zostanie uwzględnione. Projektanci używają tabel zgięć lub oprogramowania do stosowania wartości opartych na współczynnikach K. Zazwyczaj wynoszą one od 0,3 do 0,5 dla większości blach. Bez tych wartości, nawet niewielka część może nie pasować tam, gdzie powinna.

Dodawanie odciążeń na zakrętach

Nadkola pomagają zatrzymać pęknięcia lub rozdarcia w pobliżu linii gięcia. Bez nich naprężenia narastają i mogą spowodować przekroczenie limitu wytrzymałości materiału. Grubsze arkusze, zwłaszcza te o grubości powyżej 2 mm, są bardziej narażone na pęknięcia podczas gięcia bez reliefów. Proste cięcie reliefowe, w przybliżeniu tak szerokie jak arkusz i nieco dłuższe niż promień gięcia, często rozwiązuje ten problem.

Odciążenia poprawiają również dokładność części. W obudowach z zagięciami w pobliżu narożników, spójne nacięcia zapewniają, że wymiary pozostają w przybliżeniu ±0,2 mm. Ułatwia to montaż i zmniejsza niewspółosiowość podczas spawania lub mocowania. Zmniejsza to również potrzebę dodatkowej pracy na późniejszym etapie produkcji.

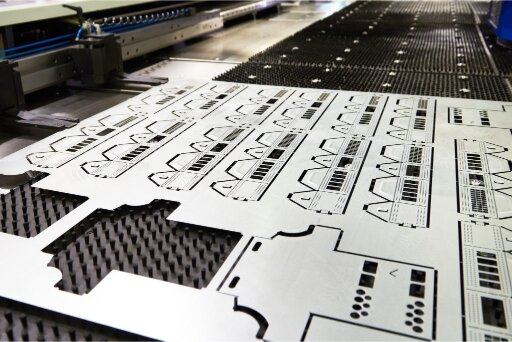

Projektowanie pod kątem cięcia i wykrawania laserowego

Cięcie laserowe I uderzanie dają dokładne wyniki, ale są najbardziej skuteczne, gdy projekt jest zgodny z kilkoma kluczowymi wytycznymi. Zasady te pomagają zachować czystość funkcji i płynność procesu.

Wybór odpowiednich rozmiarów otworów i odstępów między nimi

Otwory zbyt małe w stosunku do grubości materiału są trudne do czystego wycięcia. Prostą zasadą jest utrzymywanie minimalnego rozmiaru otworu, który jest co najmniej równy grubości blachy. Na przykład w 2 mm stali nierdzewnej otwory mniejsze niż 2 mm często wychodzą stożkowe lub niekompletne.

Odstępy między otworami są równie ważne. Jeśli otwory znajdują się zbyt blisko siebie, ciepło z cięcia laserowego lub naprężenia z wykrawania mogą powodować zniekształcenia. Standardową wytyczną jest zachowanie odstępu między krawędziami wynoszącego co najmniej 1,5-krotność grubości blachy. W przypadku 3 mm aluminium oznacza to utrzymywanie otworów w odległości co najmniej 4,5 mm od siebie, aby zapewnić czyste krawędzie i stabilne części.

Projektowanie zakładek i wycięć we właściwy sposób

Zakładki zapewniają wytrzymałość wokół wycięć i łączą sekcje części. Jeśli zakładki są zbyt wąskie, mogą pęknąć podczas zginania lub przenoszenia. Bezpieczną zasadą jest, aby szerokość zakładki była co najmniej dwa razy większa od grubości blachy. W przypadku blachy ze stali miękkiej o grubości 1,5 mm oznacza to, że zakładki powinny mieć co najmniej 3 mm szerokości.

Nacięcia również wymagają starannego zaprojektowania. Ostre nacięcia tworzą słabe punkty, które mogą pękać podczas procesu formowania lub montażu. Dobrym podejściem jest utrzymywanie głębokości karbu nie większej niż 1,5 grubości blachy i zawsze zaokrąglanie końców zamiast pozostawiania ostrych narożników. Na przykład, w przypadku blachy o grubości 2 mm, zaokrąglone nacięcie o głębokości 3 mm jest znacznie mniej podatne na pęknięcia niż ostre.

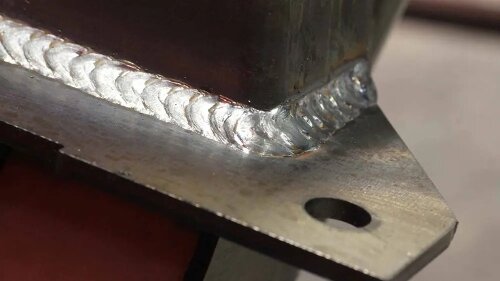

Zapewnienie spawalności i montażu

Części, które są łatwe do spawania, zazwyczaj okazują się mocniejsze i bardziej niezawodne. Wybór projektu ekranu ma bezpośredni wpływ na to, jak efektywnie spawacze mogą wykonywać swoją pracę.

Przygotowanie części do mocnych spoin

Dobry spoiny Zacznij od prawidłowego zaprojektowania spoiny. Jeśli szczeliny są zbyt szerokie, spoina zużywa więcej wypełniacza i jest słabsza. Jeśli szczeliny są zbyt ciasne, wtopienie może nie być kompletne. Prostą zasadą jest utrzymywanie szczelin pomiędzy 0,5 mm a 1 mm dla większości grubości blach.

Stan powierzchni również ma znaczenie. Olej, powłoki lub warstwy tlenków blokują prawidłowe wtopienie spoiny. W przypadku aluminium warstwa tlenku może podnieść temperaturę topnienia powierzchni o ponad 100°C w porównaniu z metalem nieszlachetnym. Określenie etapów wstępnego czyszczenia, takich jak odtłuszczanie lub nakładanie folii ochronnych, pomaga zmniejszyć liczbę wad spawalniczych.

Dostęp jest kolejnym kluczowym czynnikiem. Jeśli kołnierze lub usztywnienia blokują palnik, spawacze nie mogą w pełni dotrzeć do złącza. Pozostawienie co najmniej 10 mm wolnej przestrzeni wokół obszarów spawania ułatwia pracę i zapewnia stałą wytrzymałość spoiny.

Projektowanie w celu kontroli odkształceń spawalniczych

Spawanie nagrzewa materiał, a późniejsze chłodzenie powoduje jego nierównomierne kurczenie się. Często powoduje to wypaczanie, skręcanie lub kurczenie się zespołów. Cienkie blachy o grubości poniżej 2 mm są szczególnie podatne na odkształcenia, nawet w przypadku krótkich spoin.

Projektanci mogą zmniejszyć zniekształcenia, równoważąc spoiny po obu stronach części. Naprzemienne spoiny, zamiast długich ciągłych szwów, również obniżają wkład ciepła przy zachowaniu wytrzymałości. Inną pomocną metodą jest umieszczenie spoin w pobliżu osi neutralnej części, co zmniejsza siły zginające podczas chłodzenia.

Projektowanie pod kątem integracji sprzętu

Dodawanie osprzętu bezpośrednio do blachy może zaoszczędzić czas podczas procesu montażu. Dobry projekt zapewnia, że komponenty te pozostają bezpieczne i niezawodne w użyciu.

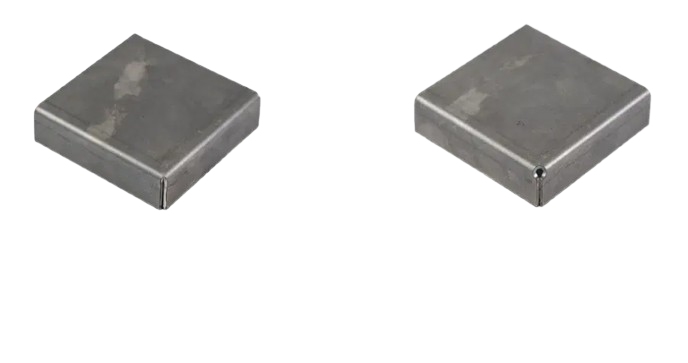

Korzystanie z wkładek PEM i kołków spawanych

Wkładki PEM zapewniają mocne gwinty w cienkich blachach, gdzie gwintowanie nie jest możliwe. Aby zapewnić ich trwałość, rozmiar otworu musi być ściśle dopasowany do specyfikacji wkładki. Na przykład nakrętka M4 PEM w stali o grubości 1,5 mm wymaga otworu o tolerancji +0,08/0,00 mm. Nawet otwór większy o zaledwie 0,1 mm może zmniejszyć siłę mocowania o więcej niż 20%.

Grubość blachy również odgrywa rolę. Nakrętka samozaciskowa zwykle wymaga co najmniej 1 mm materiału do uchwycenia. Cieńsze blachy mogą odkształcać się podczas montażu. Sprawdzenie minimalnej grubości blachy podanej przez dostawcę pomaga uniknąć słabych połączeń.

Kołki spawane to kolejna mocna opcja mocowania. Sprawdzają się dobrze, gdy części muszą przenosić duże obciążenia. Kołek rozporowy 6 mm na stali miękkiej 2 mm może osiągnąć wytrzymałość na rozciąganie ponad 5 kN, jeśli powierzchnia jest czysta i płaska. Dodanie małego występu lub podniesionej podkładki w projekcie poprawia penetrację spoiny i pomaga utrzymać kołek w jednej linii.

Tworzenie niezawodnych zespołów nakrętek i śrub zabezpieczających

Nakrętki i śruby mocujące pozostają przymocowane do części nawet po poluzowaniu. Ułatwia to serwisowanie i zmniejsza ryzyko zgubienia sprzętu. Jednak słabe elementy mocujące mogą powodować obracanie się lub poluzowanie elementów złącznych.

W przypadku nakrętek zabezpieczających głębokość kieszeni zabezpieczającej powinna być co najmniej 1,5 razy większa od grubości nakrętki. W panelu o grubości 3 mm standardowa nakrętka M5 może wytrzymać moment obrotowy powyżej 8 Nm bez poślizgu. Zaokrąglone rogi kieszeni rozkładają naprężenia i zwiększają trwałość.

Śruby mocujące muszą mieć wystarczający luz, aby swobodnie się poruszać, ale nie tak duży, aby grzechotały. Odstęp 0,2-0,3 mm wokół korpusu śruby zwykle działa dobrze. W obudowach elektronicznych tolerancja ta zapewnia, że śruby pozostają bezpieczne, a jednocześnie umożliwiają wielokrotne użycie podczas konserwacji.

Znaczenie wykończenia w DFM

Wykończenie chroni część i poprawia jej wygląd. Właściwe wybory projektowe sprawiają, że powłoki są bardziej spójne i niezawodne.

Projektowanie pod kątem dobrego przygotowania powierzchni

Przygotowanie powierzchni ma bezpośredni wpływ na przyczepność powłok do metalu. Olej, zadziory i odpryski spawalnicze blokują przyczepność. Testy pokazują, że zabrudzone powierzchnie mogą zmniejszyć wytrzymałość powłoki proszkowej o więcej niż 30%. Projektanci mogą pomóc, unikając ciasnych narożników o szerokości poniżej 1 mm, ponieważ narzędzia do obróbki strumieniowo-ściernej nie są w stanie skutecznie ich oczyścić.

Płaskość również ma znaczenie. Faliste panele lub wypaczone obszary mogą powodować powstawanie powłok, takich jak anodowaniemoże wydawać się nierówna. W przypadku blach aluminiowych nawet odchylenie 0,3 mm na długości 300 mm może powodować powstawanie widocznych smug po anodowaniu. Usztywnienie żeber lub utrzymanie jednolitej grubości zmniejsza zniekształcenia, pomagając utrzymać płaską powierzchnię.

Zapobieganie problemom podczas malowania proszkowego i anodowania

Malowanie proszkowe zazwyczaj dodaje grubość 60-120 mikronów. Może się to wydawać niewielkie, ale może zmienić dopasowanie. Na przykład otwór o średnicy 6 mm może skurczyć się o 0,1-0,2 mm po nałożeniu powłoki, co wystarczy, aby uniemożliwić dopasowanie łącznika. Dodanie luzu lub wywołanie maskowania zapewnia, że wymiary są prawidłowe.

Powłoki mogą również zostać uwięzione. Ślepe otwory, głębokie szczeliny lub zamknięte przestrzenie mogą gromadzić nadmiar proszku lub płynu anodowego. Gdy obszary te utwardzają się lub wysychają, często łuszczą się lub słabną. Projektanci mogą tego uniknąć, dodając otwory spustowe lub wentylacyjne.

Tworzenie przepływu pracy zorientowanego na DFM

Silny przepływ pracy bezpośrednio łączy wybory projektowe ze sposobem produkcji części. Gdy DFM jest wbudowane w codzienne procesy, projekty przebiegają szybciej, a wyniki są bardziej przewidywalne.

Budowanie współpracy między projektowaniem a produkcją

Zespoły projektowe i produkcyjne często patrzą na części z różnych perspektyw. Inżynierowie koncentrują się na funkcji, podczas gdy producenci zajmują się oprzyrządowaniem i ograniczeniami procesu. Wczesna współpraca pomaga wypełnić tę lukę i zapobiega błędom, zanim części dotrą do etapu produkcji.

Regularne przeglądy projektów to prosta metoda. Cotygodniowe kontrole między zespołami projektowymi i warsztatowymi mogą ograniczyć liczbę przeróbek. Fabrykanci mogą zidentyfikować problemy, takie jak nieugięte promienie lub zablokowany dostęp do spoin, podczas gdy inżynierowie zapewniają, że zamierzenia projektowe pozostaną nienaruszone.

Pomocne są również wspólne narzędzia. Systemy CAD z wbudowanymi danymi produkcyjnymi, takimi jak biblioteki odliczeń gięcia lub limity narzędzi wykrawających, zapewniają obu grupom standardowe odniesienie. Zapewnia to zgodność plików projektowych z rzeczywistymi możliwościami warsztatu.

Korzystanie z listy kontrolnej projektu dla blach

Lista kontrolna to niezawodny sposób na wychwycenie błędów przed ich ujawnieniem. Chociaż każdy projekt może mieć unikalne potrzeby, niektóre elementy mają zastosowanie do prawie każdego projektu blacharskiego.

Kluczowe punkty do uwzględnienia:

- Sprawdź, czy promienie gięcia odpowiadają dostępnym narzędziom.

- Upewnij się, że średnice otworów są co najmniej równe grubości arkusza.

- Pozostawić wolną przestrzeń na sprzęt i powłoki.

- Dodaj reliefy na zagięciach i wycięciach.

- Ustaw tolerancje w oparciu o rzeczywiste możliwości produkcyjne.

Listy kontrolne pomagają zachować spójność projektu i zminimalizować ryzyko przeoczenia szczegółów. W praktyce zespoły, które z nich korzystają, często odnotowują krótsze czasy realizacji i wyższą wydajność pierwszego przejścia.

Nawet dobrze zaplanowane projekty blach mogą napotkać problemy, jeśli DFM nie jest brane pod uwagę od samego początku. Stosowanie zasad DFM pomaga tworzyć części, które są łatwiejsze w produkcji, niezawodne w montażu i działają niezmiennie w terenie.

Dodatkowe wsparcie, możesz udostępniać pliki CAD naszemu zespołowi. Dokonamy przeglądu projektu, przedstawimy praktyczne zalecenia DFM i pomożemy zoptymalizować go pod kątem płynniejszej produkcji.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.