Aluminium jest jednym z najczęściej frezowanych materiałów w produkcji. Jednak ze względu na jego unikalne właściwości wiele osób staje przed wyzwaniami podczas pracy z nim. Wielu inżynierów staje przed wyzwaniami związanymi ze zużyciem narzędzi, słabym wykończeniem powierzchni i dokładnością wymiarową. Odpowiednie techniki mogą rozwiązać te problemy i pomóc w szybkim i wydajnym tworzeniu doskonałych części aluminiowych.

Frezowanie aluminium wymaga specyficznego podejścia, które różni się od innych metali. Odpowiednia kombinacja narzędzi skrawających, prędkości, posuwów i metod chłodzenia może znacznie poprawić wyniki. Dzięki odpowiedniej technice można uzyskać doskonałe wykończenie powierzchni przy jednoczesnym wydłużeniu żywotności narzędzia i zachowaniu wąskich tolerancji w projektach.

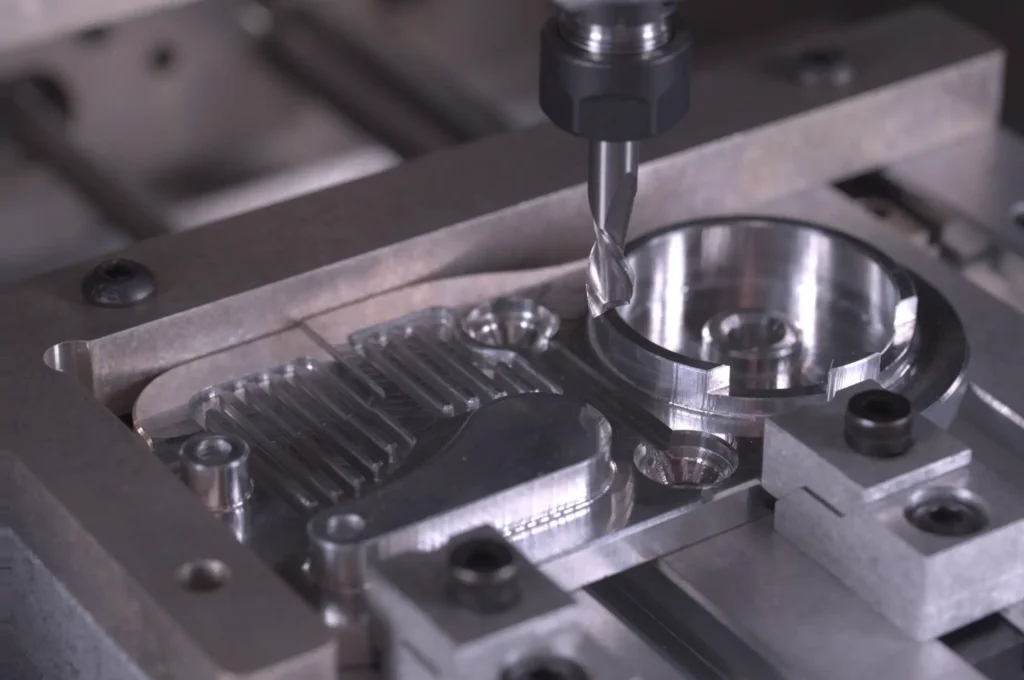

Frezowanie aluminium wymaga precyzji i odpowiednich technik. Sprawdźmy, w jaki sposób te sprawdzone metody mogą usprawnić operacje frezowania aluminium.

Zrozumienie aluminium jako materiału

Zanim omówimy konkretne techniki frezowania, weźmy pod uwagę materiał, z którym pracujemy. Unikalne właściwości aluminium bezpośrednio wpływają na to, w jaki sposób powinniśmy podejść do jego obróbki.

Właściwości aluminium

Aluminium posiada kilka charakterystycznych cech, które odróżniają je od innych metali powszechnie stosowanych w produkcji. Właściwości te determinują najlepsze praktyki w zakresie frezowania.

Lekki, ale wytrzymały

Aluminium waży około jedną trzecią tego, co stal, zachowując przy tym dobrą wytrzymałość. Podczas frezowania aluminium, mniejsza waga oznacza mniejszy nacisk narzędzia niż w przypadku stali, co pozwala na szybsze cięcie.

Wytrzymałość materiału różni się znacznie w zależności od stopu. Niektóre stopy klasy lotniczej rywalizują pod względem wytrzymałości ze stalą, zachowując jednocześnie przewagę wagową.

Wysoka przewodność cieplna

Aluminium wyjątkowo dobrze przewodzi ciepło - około trzy razy lepiej niż stal. Ta właściwość ma dwa kluczowe skutki dla operacji frezowania. Po pierwsze, ciepło generowane podczas cięcia szybko rozprzestrzenia się po obrabianym przedmiocie, zamiast koncentrować się na krawędzi tnącej. Pomaga to zapobiegać miejscowemu przegrzaniu.

Jednak wysoka przewodność oznacza również, że obrabiane elementy mogą rozszerzać się podczas obróbki, gdy się nagrzewają. Ta rozszerzalność cieplna musi być brana pod uwagę w przypadku części precyzyjnych.

Miękkość w porównaniu do innych metali

Miękkość aluminium sprawia, że jest ono łatwiejsze do cięcia niż twardsze metale, takie jak stal czy tytan. Miękkość ta pozwala na wyższe prędkości cięcia i posuwy. Narzędzia ulegają mniejszemu zużyciu podczas cięcia aluminium, co wydłuża ich żywotność przy prawidłowym użytkowaniu.

Wadą tej miękkości jest powstawanie wiórów. Aluminium wytwarza długie, żylaste wióry, które mogą plątać się wokół narzędzia. Wióry te mogą również przyklejać się do krawędzi tnących, tworząc narosłą krawędź, która niszczy wykończenie powierzchni.

Wybierz odpowiedni stop aluminium

Wybrany stop aluminium ma bezpośredni wpływ na proces frezowania i jego wyniki. Porównajmy trzy popularne stopy i ich charakterystykę frezowania.

| Własność | 6061 Aluminium | Aluminium 5052 | 7075 Aluminium |

|---|---|---|---|

| Główne aplikacje | Ogólnego przeznaczenia, prototypy, strukturalne | Sprzęt morski, elektroniczny, spożywczy | Lotnictwo, wojsko, części narażone na wysokie obciążenia |

| Twardość (Brinell) | 95-97 (temp. T6) | 60-70 | 150 (temperatura T6) |

| Formowanie wiórów | Dobrze uformowane, czyste przerwy | Dłuższe, bardziej żylaste chipy | Małe, kruche wióry |

| Szybkość zużycia narzędzia | Niski | Bardzo niski | Umiarkowany |

| Możliwości wykończenia powierzchni | Doskonały (32 RMS lub lepszy) | Dobry do doskonałego | Doskonały z odpowiednimi parametrami |

| Wytwarzanie ciepła | Umiarkowany | Niski | Wyższy |

| Kluczowe kwestie związane z frezowaniem | Zrównoważone właściwości sprawiają, że wybacza błędy; używaj ostrych narzędzi | Wymaga bardzo ostrych narzędzi; należy skupić się na usuwaniu wiórów. | Większe siły skrawania; krótsza żywotność narzędzia; mniejsze prędkości |

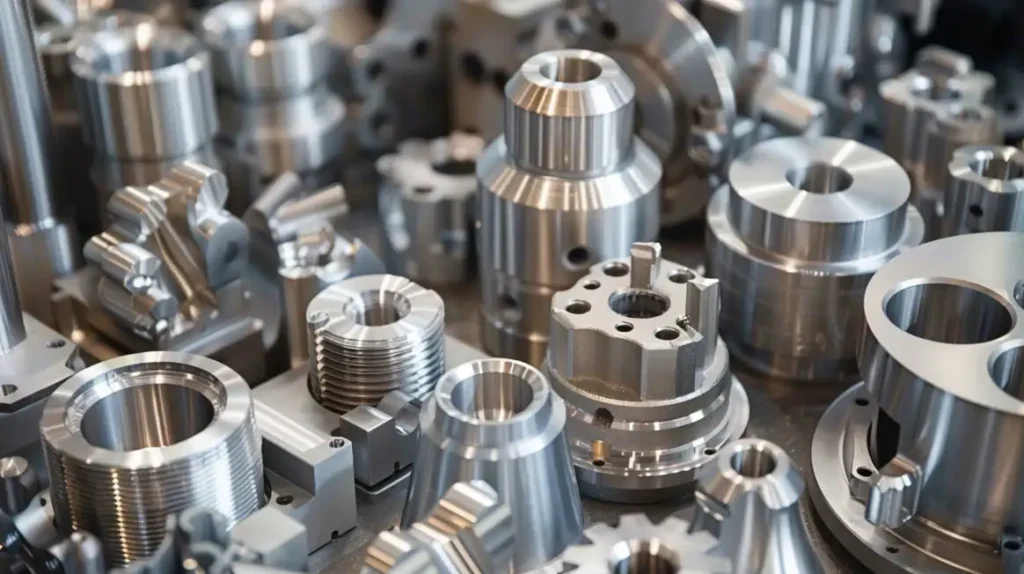

Wybór odpowiednich narzędzi do frezowania aluminium

Wybór narzędzi stanowi podstawę udanego frezowania aluminium. Wybierając narzędzia zaprojektowane specjalnie do aluminium, zapewniamy sobie lepsze wyniki.

Materiały na narzędzia tnące

Narzędzia ze stali szybkotnącej (HSS) i narzędzia z węglików spiekanych stanowią dwie główne opcje frezowania aluminium, ale oferują różne korzyści w zależności od konkretnych potrzeb.

Narzędzia z węglików spiekanych zapewniają szereg korzyści:

- Utrzymują krawędź tnącą do 10 razy dłużej niż HSS

- Umożliwiają 2-3 razy szybsze cięcie niż HSS

- Są one bardziej odporne na ciepło, co jest cenne podczas długotrwałego frezowania

Jednak narzędzia HSS również mają swoje miejsce:

- Kosztują znacznie mniej z góry

- Są bardziej wyrozumiali dla drobnych błędów programistycznych

- Można je łatwiej naostrzyć we własnym zakresie

Aby uzyskać optymalne wyniki w przypadku każdego z tych materiałów, należy szukać narzędzi z tymi konkretnymi cechami:

- Polerowane rowki zmniejszają tarcie, zapewniając gładką powierzchnię do odprowadzania wiórów.

- Ostre krawędzie tnące z minimalnym przygotowaniem krawędzi do czystego cięcia aluminium

- 2-3 rowki (zamiast 4+ rowków stosowanych w stali), które tworzą większe kanały wiórowe

- Specjalistyczne powłoki, takie jak TiCN (azotek tytanowo-węglowy) lub ZrN (azotek cyrkonu) zmniejszają tarcie i zapobiegają tworzeniu się narostów na krawędziach.

Geometria narzędzia

Kształt i kąty narzędzia tnącego znacząco wpływają na jego interakcję z aluminium. Geometria narzędzia definiuje "osobowość" narzędzia skrawającego - to, jak agresywnie tnie, radzi sobie z tworzeniem się wiórów i zarządza ciepłem.

W przypadku frezowania aluminium najbardziej efektywne geometrie obejmują:

- Wysokie dodatnie kąty natarcia między 15 a 20 stopni powodują cięcie, a nie skrobanie, zmniejszając siły cięcia i wytwarzanie ciepła.

- Duże doliny rowków wiórowych: Zapewniają one dużo miejsca na stosunkowo duże, miękkie wióry aluminiowe.

- Kąty spirali od 35 do 45 stopni: Ten środkowy zakres równoważy odprowadzanie wiórów (wyższe kąty szybciej wypychają wióry w górę) z wytrzymałością narzędzia (niższe kąty tworzą mocniejsze krawędzie tnące).

Optymalizacja parametrów cięcia

Właściwa kombinacja prędkości i posuwu przekształca odpowiednie frezowanie aluminium w doskonałe frezowanie aluminium. Parametry te współpracują ze sobą, określając sposób interakcji narzędzia z aluminium.

Prędkość cięcia

Aluminium pozwala na znacznie szybsze cięcie niż stal lub inne twardsze metale. Ta wyższa prędkość wynika z niższej twardości aluminium i jego reakcji na cięcie.

Aby uzyskać optymalne wyniki, należy rozważyć następujące zakresy prędkości:

- Narzędzia HSS: 500-1000 SFM (stóp powierzchniowych na minutę)

- Narzędzia z węglików spiekanych: 1,000-2,500 SFM

- Narzędzia PCD (diament polikrystaliczny): Do 5000 SFM do specjalistycznych zastosowań

Za pomocą tego wzoru można obliczyć prawidłową prędkość obrotową wrzeciona dla danej średnicy narzędzia:

RPM = (SFM × 12) ÷ (π × średnica narzędzia w calach)

Na przykład, z frezem walcowo-czołowym 1/2″ z węglików spiekanych i żądaną prędkością skrawania 1500 SFM:

OBR/MIN = (1 500 × 12) ÷ (3,14159 × 0,5) = 11 459 OBR/MIN

Szybkość podawania

Prędkość posuwu - jak szybko narzędzie przesuwa się przez materiał - wpływa zarówno na jakość wykończenia, jak i żywotność narzędzia. Parametr ten wymaga starannego wyważenia.

Do frezowania aluminium:

- Zacznij od prędkości posuwu pomiędzy 0,001-0,005 cala na ząb (IPT).

- Do obróbki zgrubnej należy używać wyższego końca tego zakresu

- Do prac wykończeniowych należy używać

Podczas dostosowywania prędkości posuwu należy pamiętać, że działa ona w połączeniu z:

- Liczba rowków na narzędziu (więcej rowków = więcej krawędzi tnących przechodzących przez materiał na obrót)

- Średnica narzędzia (szersze narzędzia mogą generalnie obsługiwać większe posuwy na ząb)

- Głębokość cięcia (przy mniejszych głębokościach często można stosować większe posuwy)

Dobrym punktem wyjścia jest użycie tego wzoru: Posuw (cale na minutę) = RPM × liczba rowków × posuw na ząb.

Na przykład dla narzędzia 3-ostrzowego pracującego z prędkością 10 000 obr/min i posuwem 0,003″ na ząb: Posuw = 10 000 × 3 × 0,003 = 90 cali na minutę

Codzienne operacje frezowania aluminium

Frezowanie aluminium obejmuje kilka podstawowych operacji, które stanowią podstawę większości projektów obróbki skrawaniem. Każda operacja wiąże się z unikalnymi wyzwaniami i możliwościami podczas pracy z aluminium.

Wobec

Operacje w obliczu tworzy płaskie, gładkie powierzchnie na aluminiowych elementach. Ten podstawowy proces frezowania tworzy powierzchnie referencyjne dla kolejnych operacji i zapewnia precyzyjną kontrolę wymiarów.

W przypadku aluminium należy wykonać następujące kroki, aby uzyskać optymalne wyniki:

- Frezowanie w kierunku wznoszenia zamiast frezowania konwencjonalnego

- Ustaw głębokość cięcia w zakresie od 0,020″ do 0,100″ w zależności od sztywności maszyny.

- Praca z wyższymi prędkościami (1,000+ SFM), aby zapobiec narastaniu krawędzi

- Utrzymuj prędkość posuwu na poziomie wystarczającym do prawidłowego formowania wiórów.

Szczelinowanie

Cięcia wzdłużne kanałów lub rowków w aluminiowych elementach obrabianych. Operacja ta umożliwia tworzenie takich elementów jak rowki teowe, wpusty i szczeliny montażowe. Ograniczony obszar cięcia sprawia, że odprowadzanie wiórów jest szczególnie ważne.

Podczas nacinania aluminium:

- Wybierz frezy z mniejszą liczbą rowków (1-2 rowki), aby zmaksymalizować prześwit wiórów.

- Zmniejszenie głębokości skrawania do 0,5-1× średnica narzędzia na przejście, aby zapobiec gromadzeniu się wiórów.

- Jeśli to możliwe, podawaj chłodziwo pod wysokim ciśnieniem bezpośrednio do szczeliny.

- Używaj wyższych prędkości, ale umiarkowanych posuwów, aby zachować kontrolę nad wiórami.

Kieszonkowość

Kieszenie usuwają materiał, tworząc wewnętrzne wgłębienia w częściach aluminiowych. Ta zwykła operacja pojawia się we wszystkim, od obudowy elektroniczne do lekkich elementów konstrukcyjnych.

Skuteczne wsuwanie aluminium wymaga:

- Spiralne wejście w materiał zamiast zagłębiania się

- Średnica narzędzia 25-50% mniejsza niż promień narożnika wewnętrznego

- Wysokie prędkości wrzeciona zapewniają czyste cięcie

- Trochoidalne ścieżki narzędzia dla głębszych kieszeni

- Strategia progresywnej głębokości dla kieszeni głębszych niż 1× średnica narzędzia

Rozwiązywanie typowych problemów związanych z frezowaniem aluminium

Nawet przy starannym planowaniu i konfiguracji, podczas frezowania aluminium mogą pojawić się wyzwania. Przyjrzyjmy się najczęstszym problemom obrabiarek z aluminium i ich rozwiązaniom.

Zapobieganie zabudowanym krawędziom (BUE)

Wbudowana krawędź powstaje, gdy małe cząstki aluminium przyspawają się do krawędzi skrawającej narzędzia. Tworzy to fałszywą krawędź, która niszczy wykończenie powierzchni i przyspiesza zużycie narzędzia.

Na szczęście kilka sprawdzonych strategii może znacznie zmniejszyć lub wyeliminować narost podczas frezowania aluminium:

- Zwiększenie prędkości cięcia o 15-20% zamiast jej spowolnienia

- Używaj chłodziwa przeznaczonego do aluminium, skierowanego na interfejs cięcia

- Wymieniaj narzędzia przy pierwszych oznakach stępienia.

- Wybierz narzędzia ze specjalistycznymi powłokami, takimi jak ZrN lub węgiel diamentopodobny.

- Utrzymywanie odpowiedniego obciążenia wiórami zapewnia cięcie, a nie tarcie.

Zarządzanie spawaniem wiórowym i odprowadzaniem wiórów

Właściwa kontrola wiórów stanowi jedno z największych wyzwań podczas frezowania aluminium. Jeśli nie jest ona skuteczna, długie, żylaste wióry mogą szybko owijać się wokół narzędzi, zatykać rowki wiórowe i niszczyć obrabiane elementy.

Jeśli podczas frezowania aluminium wystąpią problemy z odprowadzaniem wiórów, pomocne mogą okazać się poniższe strategie interwencyjne:

- Zastosuj chłodziwo pod wysokim ciśnieniem bezpośrednio w miejscu powstawania wiórów

- Programowanie okresowych wycofań narzędzia podczas operacji w głębokich kieszeniach

- Jeśli to możliwe, zmniejsz szerokość cięcia do 30-50% średnicy narzędzia.

- Wybierz narzędzia z mniejszą liczbą rowków wiórowych, aby uzyskać lepszy prześwit wiórów

- Używanie narzędzi o geometrii łamiącej wióry

Unikanie uszkodzeń narzędzi i nadmiernego zużycia

Awaria narzędzia podczas frezowania aluminium zwykle wynika z przyczyn, którym można zapobiec. Zrozumienie znaków ostrzegawczych i podjęcie proaktywnych kroków może znacznie wydłużyć żywotność narzędzia i poprawić wyniki.

Zastosuj te sprawdzone metody, aby zmaksymalizować żywotność narzędzia podczas frezowania aluminium:

- Zwiększ prędkość podawania, jeśli słyszysz wysokie piski.

- Zminimalizowanie zwisu narzędzia w celu zmniejszenia wibracji

- Wykonuj lżejsze cięcia przy wyższych prędkościach zamiast ciężkich cięć przy niższych prędkościach.

- W przypadku elementów wewnętrznych należy używać narzędzi z chłodzeniem.

- Zapewnij odpowiednie odprowadzanie wiórów, aby zapobiec ich ponownemu cięciu.

Wnioski

Frezowanie aluminium działa najlepiej, gdy rozumiesz, jak ten metal zachowuje się pod narzędziami tnącymi. Do uzyskania dobrych wyników potrzebne są odpowiednie narzędzia, prędkości i metody. Każdy stop aluminium ma inne właściwości, które wpływają na sposób frezowania.

Potrzebujesz pomocy przy projektach związanych z aluminium? Nasi inżynierowie mogą pomóc w wyborze materiałów, znalezieniu odpowiednich narzędzi i udoskonaleniu metod. Skontaktuj się z nami już dziś na bezpłatne spotkanie w sprawie kolejnego zlecenia związanego z aluminium.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.