Czy masz do czynienia z częściami aluminiowymi, które zbyt szybko korodują? Potrzebujesz lepszej przyczepności farby do metalowych komponentów? Czy masz problemy z przewodnością powierzchni aluminiowych? Problemy te kosztują czas i pieniądze oraz mogą prowadzić do awarii produktu. Powłoka alodynowa oferuje proste, skuteczne rozwiązanie dla tych typowych wyzwań związanych z ochroną metalu.

Dlaczego ta powłoka jest idealnym rozwiązaniem dla następnego projektu? Przyjrzyjmy się, co sprawia, że Alodine jest wyjątkowa i jak może pomóc chronić aluminiowe części.

Co to jest powłoka alodynowa?

Powłoka alodynowa, znana również jako powłoka chemiczna lub powłoka konwersji chromianowej, to obróbka chemiczna nakładana na aluminium. Tworzy ona powłokę ochronną na częściach aluminiowych. Głównym celem jest zapobieganie korozji, która z czasem może osłabić metalowe części. Dodatkowo przygotowuje powierzchnię do malowania lub lakierowania. inne wykończenia poprzez poprawę przyczepności.

Roztwór powlekający zazwyczaj zawiera chromiany, które reagują z powierzchnią metalu. Inne składniki obejmują fluorki, fosforany i kwasy. Te substancje chemiczne tworzą warstwę ochronną, która ściśle wiąże się z metalem.

Tradycyjna Alodine zawiera sześciowartościowy chrom, który zapewnia doskonałą ochronę, ale jest ograniczony przez ograniczenia środowiskowe. Nowsze wersje wykorzystują trójwartościowy chrom lub inne alternatywy, aby zmniejszyć wpływ na środowisko, oferując jednocześnie dobrą ochronę.

Jak alodyna reaguje z powierzchniami aluminiowymi?

Po nałożeniu alodyny na aluminium zachodzi reakcja chemiczna. Chromiany w roztworze reagują z aluminium, tworząc cienką warstwę ochronną. Warstwa ta składa się z tlenku aluminium i związków chromianowych. Wiąże się ona ściśle z powierzchnią metalu, tworząc barierę przed czynnikami środowiskowymi, takimi jak wilgoć i sól.

Podczas procesu konwersji:

- Powierzchnia aluminium oddaje elektrony jonom chromianowym

- Powoduje to redukcję chromu sześciowartościowego (Cr6+) do chromu trójwartościowego (Cr3+)

- Zredukowany chrom tworzy złożone związki z aluminium i tlenem

- Związki te tworzą żelową strukturę, która zestala się w cienką warstwę

- Ostateczna grubość powłoki wynosi zazwyczaj od 0,00001″ do 0,00003″.

Powstała w ten sposób żółto-złota powłoka zapewnia cienką, ale skuteczną warstwę ochronną, która zatrzymuje korozję bez znaczącej zmiany wymiarów części.

Rodzaje powłok konwersyjnych chromianu alodyny

Powłoki alodynowe występują w różnych typach, aby spełnić różne wymagania. Specyfikacja wojskowa MIL-DTL-5541 określa standardy dla tych powłok i klasyfikuje je na podstawie ich składu i wydajności.

Norma MIL-DTL-5541 (TYP I)

Powłoki alodynowe typu I zawierają sześciowartościowy chrom (Cr6+) i oferują najwyższy poziom ochrony antykorozyjnej dostępny w powłokach konwersji chromianowej. Kluczowe właściwości obejmują:

- Zawiera sześciowartościowy chrom.

- Zapewnia doskonałą odporność na korozję.

- Zazwyczaj daje to złote lub opalizujące wykończenie.

Typ I jest często stosowany w krytycznych zastosowaniach lotniczych i wojskowych, gdzie wydajność nie może być zagrożona. Pomimo obaw związanych ze środowiskiem, pozostaje on standardem dla wielu systemów o wysokiej niezawodności ze względu na sprawdzone możliwości ochrony i właściwości samonaprawcze.

Norma MIL-DTL-5541 (TYP II)

Powłoki alodynowe typu II zostały opracowane w celu rozwiązania problemów środowiskowych i zdrowotnych związanych z chromem sześciowartościowym. Powłoki te są zazwyczaj oparte na trójwartościowym chromie (Cr3+) lub są całkowicie wolne od chromu. Cechy obejmują:

- Zawiera trójwartościowy chrom.

- Zapewnia dobrą odporność na korozję.

- Często skutkuje to przezroczystym lub lekko niebieskim wykończeniem.

Powłoki typu II stanowią krok branży w kierunku bardziej zrównoważonych praktyk, zapewniając jednocześnie odpowiednią ochronę w wielu zastosowaniach. Są one powszechnie stosowane w komercyjnej elektronice, komponentach samochodowych i mniej wymagających zastosowaniach lotniczych, w których priorytetem jest zgodność ze środowiskiem.

| Norma MIL-DTL-5541 | Typ I | Typ II |

|---|---|---|

| Chromiany | Chromian sześciowartościowy | Chromian trójwartościowy |

| Klasa 1A | Maksymalna ochrona przed korozją | Maksymalna ochrona przed korozją |

| Klasa 3 | Lepsza przewodność elektryczna z ochroną przed korozją | Lepsza przewodność elektryczna z ochroną przed korozją |

Jak działa powłoka alodynowa?

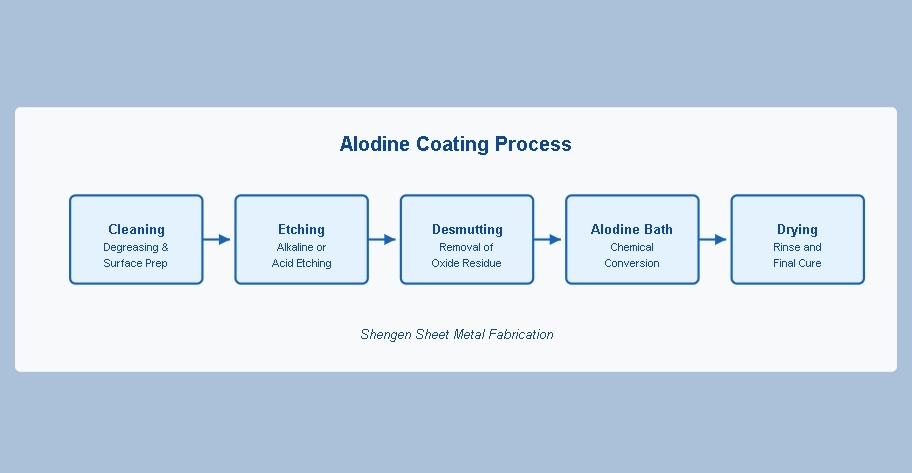

Proces powlekania alodyną obejmuje kilka etapów, aby zapewnić prawidłowe przygotowanie i obróbkę powierzchni metalowej. Oto jak to działa:

Czyszczenie

Pierwszym krokiem jest oczyszczenie metalowej powierzchni. Wszelkie zabrudzenia, tłuszcz lub utlenianie muszą zostać usunięte, aby zapewnić prawidłowe przyleganie powłoki. Zwykle odbywa się to przy użyciu alkalicznych środków czyszczących lub rozpuszczalników.

Akwaforta

Po wyczyszczeniu metal jest wytrawiany w celu uzyskania lekko chropowatej powierzchni. Odbywa się to za pomocą kwaśnego roztworu, który usuwa cienką warstwę metalu.

Desmutting

Wytrawianie może pozostawić osad zwany smugą. Desmutting usuwa tę pozostałość za pomocą specjalistycznego roztworu, zapewniając, że powierzchnia jest czysta i gotowa do następnego kroku.

Kąpiel alodynowa

Metal jest następnie zanurzany lub spryskiwany roztworem alodyny, który zawiera chromiany lub inne substancje chemiczne reagujące z powierzchnią metalu.

Suszenie

Na koniec powlekany metal jest płukany w celu usunięcia nadmiaru chemikaliów i suszony. W zależności od zastosowania, suszenie może odbywać się przy użyciu powietrza, powietrza wymuszonego lub pieców.

Zalety powłoki alodynowej

Powłoka alodynowa oferuje kilka kluczowych korzyści, dzięki czemu jest popularnym wyborem do ochrony i ulepszania części metalowych. Przyjrzyjmy się bliżej jej zaletom:

Odporność na korozję

Jedną z głównych zalet powlekania alodyną jest jej zdolność do zapobiegania korozji. Cienka warstwa ochronna utworzona podczas procesu stanowi barierę przed wilgocią, solą i innymi czynnikami środowiskowymi.

Przyczepność farby

Powłoka alodynowa tworzy powierzchnię, która poprawia przyczepność farby i innych wykończeń. Dzięki temu farba lepiej przylega i jest trwalsza, nawet w trudnych warunkach.

Przewodnictwo elektryczne

W przeciwieństwie do niektórych innych powłok, Alodine zachowuje przewodność elektryczną metalu. Jest to szczególnie ważne w przypadku komponentów elektronicznych i zastosowań lotniczych.

Cienka warstwa

Powłoki alodynowe dodają tylko cienką warstwę do powierzchni metalu, zazwyczaj o grubości kilku mikronów. Dzięki temu idealnie nadają się do zastosowań, w których liczy się waga, takich jak przemysł lotniczy i motoryzacyjny.

Wyzwania i ograniczenia

Powłoka Alodine oferuje wiele korzyści, ale wiąże się też z pewnymi wyzwaniami i ograniczeniami. Ich zrozumienie może pomóc w podejmowaniu świadomych decyzji i skutecznym rozwiązywaniu potencjalnych problemów.

Toksyczność sześciowartościowego chromu

Wiele powłok Alodine zawiera sześciowartościowy chrom, wysoce toksyczną substancję, która stanowi zagrożenie dla zdrowia i środowiska, jeśli nie jest odpowiednio obsługiwana.

Kluczowe problemy:

- Jest szkodliwy dla pracowników w przypadku wdychania lub wchłaniania przez skórę.

- Jeśli nie zostanie prawidłowo usunięty, może zanieczyścić wodę i glebę.

Dlaczego to ma znaczenie:

- Wymaga ścisłych środków bezpieczeństwa i sprzętu ochronnego.

- Zwiększa koszty prawidłowej utylizacji i zgodności z przepisami.

Przepisy i trendy branżowe w kierunku bezpieczniejszych alternatyw

Ze względu na zagrożenia związane z chromem sześciowartościowym, przepisy stają się coraz bardziej rygorystyczne, a wiele branż przechodzi na bezpieczniejsze alternatywy.

Kluczowe trendy:

- Stosowanie powłok na bazie chromu trójwartościowego (typ II zgodnie z MIL-DTL-5541).

- Opracowanie niechromianowych powłok konwersyjnych.

Dlaczego to ma znaczenie:

- Zapewnia zgodność z przepisami dotyczącymi ochrony środowiska i bezpieczeństwa.

- Zmniejsza ryzyko dla zdrowia i wpływ na środowisko.

Różnica między alodyną a anodyzacją

Powłoka alodynowa i anodowanie są używane do ochrony powierzchni metalowych, ale różnią się procesami, właściwościami i zastosowaniami. Oto jasne zestawienie kluczowych różnic:

Proces

Powlekanie alodyną to proces konwersji chemicznej. Polega on na nałożeniu roztworu chemicznego, takiego jak chromiany, na powierzchnię metalu. W wyniku reakcji chemicznej powstaje cienka warstwa ochronna.

Anodowanie to proces elektrochemiczny, który wykorzystuje prąd elektryczny do tworzenia grubszej warstwy tlenku na powierzchni metalu. Podczas tego procesu metal jest zwykle zanurzony w kwaśnej kąpieli elektrolitowej.

Grubość

Powłoka alodynowa tworzy cienką warstwę, zwykle o grubości zaledwie kilku mikronów. Dzięki temu metal ma minimalną wagę, co czyni go idealnym do lekkich zastosowań.

Anodowanie wytwarza znacznie grubszą warstwę, od 5 do 25 mikronów lub więcej. Zapewnia to doskonałą trwałość, ale zwiększa wagę w porównaniu z alodyną.

Wygląd

Powłoka alodynowa zazwyczaj daje złote, precyzyjne lub opalizujące wykończenie. Nie zmienia ona znacząco wyglądu metalu, dzięki czemu nadaje się do zastosowań, w których estetyka ma drugorzędne znaczenie.

W zależności od użytych barwników, anodowanie może wytwarzać szeroką gamę kolorów. Sprawia to, że jest to popularny wybór do wykończeń dekoracyjnych, zwłaszcza w produktach architektonicznych i konsumenckich.

Odporność na korozję

Powłoka alodynowa zapewnia dobrą odporność na korozję, dzięki czemu nadaje się do środowisk o umiarkowanym narażeniu na wilgoć i sól.

Ze względu na grubszą warstwę tlenku anodowanie zapewnia doskonałą odporność na korozję. Lepiej nadaje się do trudniejszych środowisk, takich jak morskie lub przemysłowe.

Przewodnictwo elektryczne

Powłoka alodynowa utrzymuje przewodność elektryczną metalu. Dzięki temu nadaje się do komponentów elektronicznych i zastosowań związanych z uziemieniem.

Anodowanie zmniejsza przewodność elektryczną, ponieważ warstwa tlenku działa jak izolator. Nie jest to idealne rozwiązanie do zastosowań, w których wymagana jest przewodność.

Zastosowania powłoki alodynowej

Powłoka alodynowa jest szeroko stosowana w różnych branżach, ponieważ chroni części metalowe przed korozją, poprawia przyczepność farby i utrzymuje przewodność elektryczną. Poniżej przedstawiamy jej kluczowe zastosowania:

Przemysł lotniczy

W przemyśle lotniczym powłoka Alodine jest niezbędna do ochrony aluminium i innych lekkich metali stosowanych w komponentach lotniczych.

Przykłady:

- Ramy i panele statków powietrznych

- Elementy silnika

- Części podwozia

Motoryzacja i transport

Powłoka alodynowa jest również popularna w sektorze motoryzacyjnym i transportowym, gdzie trwałość i waga są czynnikami krytycznymi.

Przykłady:

- Elementy silnika

- Części podwozia i zawieszenia

- Panele nadwozia i wykończenie

Elementy elektroniczne i elektryczne

Powłoka alodynowa jest ceniona w elektronice ze względu na jej zdolność do utrzymywania przewodności elektrycznej przy jednoczesnej ochronie części metalowych.

Przykłady:

- Obudowy płytek drukowanych

- Złącza i zaciski

- Radiatory i obudowy

Produkcja przemysłowa i ogólna

Powłoka alodynowa jest również szeroko stosowana w ogólnej produkcji do ochrony różnych metalowych części i sprzętu.

Przykłady:

- Elementy maszyn

- Narzędzia i osprzęt

- Sprzęt i obudowy zewnętrzne

Wnioski

Powłoka alodynowa zapewnia prosty, ale skuteczny sposób ochrony części aluminiowych. Jej połączenie odporności na korozję, przygotowania do malowania i przewodności elektrycznej sprawiło, że stała się ulubioną metodą obróbki powierzchni w wielu gałęziach przemysłu.

Nie pozwól, aby korozja lub problemy z przyczepnością wpłynęły negatywnie na jakość produktu. Pozwól nam pomóc Ci znaleźć najlepsze rozwiązanie powłokowe dla Twojego projektu. Skontaktuj się z nami już dziś, aby uzyskać konsultację lub poprosić o wycenę.

Często zadawane pytania

Jak długo utrzymuje się powłoka Alodine?

Powłoka alodynowa może zapewnić ochronę antykorozyjną przez 1-3 lata w umiarkowanych środowiskach, gdy jest stosowana samodzielnie. Stosowana jako podkład pod farbę lub inne wykończenia, znacznie wydłuża żywotność całego systemu powłok.

Czy powłoka alodynowa przewodzi prąd?

Tak, powłoka alodynowa utrzymuje przewodność elektryczną metalu bazowego. Dzięki temu idealnie nadaje się do obudów elektronicznych i ekranowania EMI, które wymagają przewodności.

Czy Alodine można stosować do metali innych niż aluminium?

Chociaż są one stosowane głównie na aluminium, niektóre powłoki chemiczne mogą być również nakładane na magnez, cynk i kadm. Różne powłoki ochronne są bardziej odpowiednie dla innych metali, takich jak stal lub stal nierdzewna.

Czy powłoka Alodine wymaga uszczelnienia?

W przeciwieństwie do anodowania, Alodine nie wymaga oddzielnego etapu uszczelniania. Jednak w celu zapewnienia maksymalnej ochrony jest często stosowana jako warstwa bazowa pod farbę lub inne powłoki.

Więcej zasobów:

MIL-DTL-5541 Chemiczna powłoka konwersyjna – Źródło: ENS

Procesy czyszczenia kwasowego i zasadowego – Źródło: Linkedin

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.