Nowoczesne serwoprasy zapewniają precyzyjną i stałą kontrolę siły. Jednak nawet zaawansowane systemy mogą napotkać problemy w przypadku przeciążenia. Przeciążenie może uszkodzić narzędzia, wygiąć ramy lub spowodować nieoczekiwane zatrzymanie produkcji. Problemy te prowadzą do wyższych kosztów konserwacji i straty czasu, co z kolei wpływa zarówno na bezpieczeństwo, jak i niezawodność.

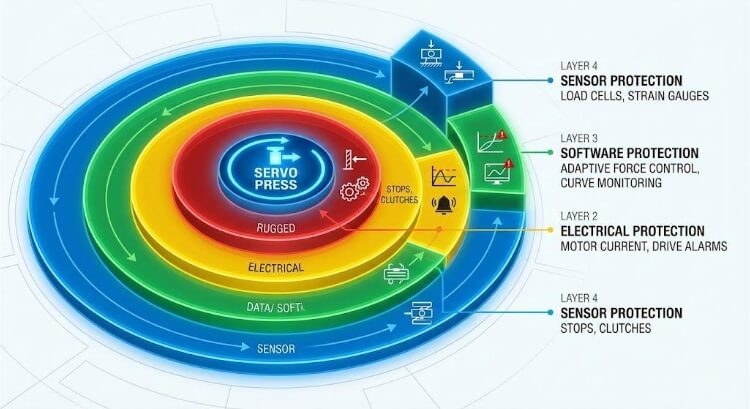

Prasy serwo wykorzystują czujniki, systemy sterowania i mechaniczne elementy zabezpieczające, aby zapobiegać uszkodzeniom przed ich wystąpieniem. Śledzą one siłę i pozycję w czasie rzeczywistym i natychmiast zatrzymują siłownik, jeśli przekroczy on ustawiony limit. Ta inteligentna ochrona utrzymuje narzędzia w dobrym stanie, pomaga zachować dokładność części i zapewnia płynną pracę nawet przy zmianach obciążenia.

Zabezpieczenie przed przeciążeniem to coś więcej niż tylko funkcja zapasowa. To kluczowy element nowoczesnej konstrukcji prasy. Poniższe sekcje wyjaśniają, jak działają te systemy, metody inżynieryjne, które sprawiają, że są niezawodne, oraz w jaki sposób utrzymują stabilną produkcję w trudnych warunkach.

Rola zabezpieczenia przed przeciążeniem w systemach serwopras

Gdy proces wciskania lub formowania nagle zacina się w połowie suwu, liczy się każda milisekunda. Ochrona przed przeciążeniem zapewnia prasy serwo pozostają bezpieczne, dokładne i spójne w warunkach rzeczywistych obciążeń produkcyjnych.

Dlaczego zdarzenia przeciążenia występują w operacjach prasowych?

Przeciążenie występuje, gdy przyłożona siła przekracza znamionową wydajność prasy lub oprzyrządowania. W codziennej produkcji często zdarzają się drobne błędy, takie jak nieprawidłowe ustawienie, niewłaściwy tonaż lub nieodpowiednie smarowanie. Niewłaściwie ustawiona matryca może przesunąć obciążenie poza środek, podczas gdy zadzior lub twarde miejsce w arkuszu może spowodować nagły wzrost siły.

Nawet niewielka różnica 5% w twardości materiału może zwiększyć siłę formowania na tyle, aby wywołać przeciążenie. Serwoprasy reagują szybciej niż jakikolwiek operator, ale zapobieganie nadal zależy od właściwej kalibracji i stabilnego podawania materiału. Zarządzanie tymi niewielkimi, ale kluczowymi czynnikami pomaga utrzymać przeciążenia na przewidywalnym i możliwym do opanowania poziomie.

Zagrożenia dla oprzyrządowania, maszyn i jakości produktów

Wpływ przeciążenia wykracza daleko poza pojedyncze uszkodzone narzędzie. Pęknięty stempel lub wygięta matryca mogą źle ustawić kolejne części, rozprzestrzeniając problem na całą partię. Powtarzające się cykle przeciążeniowe obciążają również ramę prasy, łożyska i śrubę kulową, powoli zmniejszając dokładność w miarę upływu czasu.

W przypadku produktu nadmierne ciśnienie może powodować zmiany rozmiaru, pęknięcia lub słabe wykończenie powierzchni. W jednym z audytów fabrycznych niekontrolowane przeciążenia spowodowały około 30% wszystkich nieplanowanych przestojów pras na liniach serwo. Zapobieganie przeciążeniom nie tylko chroni sprzęt, ale także utrzymuje stabilną jakość produktu i czas pracy.

Różnica między kontrolowanym przeciążeniem a awarią systemu

Kontrolowane przeciążenie ma miejsce, gdy czujniki wykrywają skok siły i natychmiast reagują. System zatrzymuje lub cofa siłownik, odłącza moment obrotowy i zapobiega trwałym uszkodzeniom. Produkcja może zostać wznowiona po krótkiej przerwie.

Awaria systemu występuje, gdy reakcja jest zbyt wolna. Siłownik nadal się porusza, potencjalnie uszkadzając narzędzia lub obciążając silnik. Różnica w czasie może wynosić zaledwie 5-10 milisekund - ale ta niewielka przerwa decyduje o tym, czy prasa odzyska sprawność, czy ulegnie uszkodzeniu.

Podstawy zachowania obciążenia i siły w prasach serwo

Sposób, w jaki siła zachowuje się wewnątrz serwoprasy, decyduje o dokładności i spójności każdej części. Zrozumienie tego powiązania umożliwia inżynierom ustawianie i dostrajanie parametrów prasy z większą kontrolą.

Zależność siła-uderzenie i normalne profile obciążenia

Gdy siłownik porusza się w dół, wytwarza siłę, gdy dotyka materiału. Siła krzywa siła-skok wzrasta stopniowo, aż materiał zacznie się odkształcać, a następnie osiąga wartość szczytową i ponownie spada podczas rozładunku. Krzywa ta służy jako "odcisk palca" stabilnego procesu formowania.

Gładka i powtarzalna krzywa wskazuje, że proces jest dobrze kontrolowany - z prawidłowym wyrównaniem, czystym smarowaniem i odpowiednią głębokością skoku. Przykładowo, prasa serwo 5 kN może utrzymać powtarzalność siły ±1 % i dokładność pozycji ±0,01 mm w tysiącach cykli. Jeśli inżynierowie zauważą nierówności lub spadki na krzywej, jest to wczesny znak, że tarcie, opór lub warunki konfiguracji uległy zmianie.

Najczęstsze przyczyny nieprawidłowych skoków siły

Skoki siły pojawiają się, gdy prasa napotyka większy opór niż oczekiwano. Zadziory, słabe smarowanie lub małe zanieczyszczenia na powierzchni matrycy często powodują te nagłe skoki. Zużyte krawędzie stempla, zbyt duża głębokość skoku lub zanieczyszczenia w obszarze formowania mogą powodować podobne problemy.

Gdy tak się stanie, czujniki wykryją wzrost siły w ciągu 5-8 milisekund i zasygnalizują systemowi sterowania wstrzymanie lub wycofanie siłownika. Ta szybka reakcja zapobiega rozprzestrzenianiu się naprężeń na ramę lub łożyska. Z biegiem czasu badanie tych skoków siły pomaga inżynierom wykryć wczesne zużycie narzędzia, zaplanować konserwację i zapobiec przyszłym przeciążeniom.

Wpływ niewspółosiowości i różnic materiałowych

Nawet niewielkie przesunięcia mogą zmienić rozkład siły w matrycy. Stempel odchylony o zaledwie 0,1 mm może obciążać jedną stronę nawet o 30-40 % więcej. Te nierównomierne naprężenia przyspieszają zużycie i mogą prowadzić do pęknięć lub lekkich wygięć.

Zmiany materiałowe są równie istotne. Twardszy arkusz blachy lub grubsza powłoka mogą przesunąć całą krzywą siła-skok wyżej. Powtarzające się zmiany mogą powodować częste wyzwalacze przeciążenia. Aby prasa działała płynnie, inżynierowie powinni przeprowadzać regularne kontrole wyrównania matryc, korzystać ze stabilnych dostawców materiałów i monitorować na żywo dane skoku siły pod kątem jakichkolwiek oznak dryftu.

Mechaniczne metody ochrony przed przeciążeniem

Ochrona mechaniczna stanowi podstawę systemu bezpieczeństwa serwoprasy. Gdy czujniki lub oprogramowanie nie zareagują na czas, części mechaniczne przejmują zadanie pochłaniania lub blokowania dodatkowej siły.

Mechaniczne ograniczniki i twarde limity

Mechaniczne ograniczniki ustawiają maksymalną odległość, jaką może pokonać siłownik. Fizycznie powstrzymują one ruch poza bezpieczny punkt, nawet w przypadku awarii systemu sterowania. Zapobiega to zbytniemu zamknięciu matrycy lub zbyt mocnemu dociskaniu materiału.

Ograniczniki te są wykonane z hartowanej stali i umieszczone w obszarach nośnych ramy. Nie wymagają one zasilania, sygnału ani oprogramowania, a jedynie regularnej kontroli. W teście serwoprasy stołowej 3 kN, zastosowanie mechanicznych ograniczników w prawidłowej pozycji zmniejszyło uszkodzenia narzędzi o ponad 40% w porównaniu do pras, które polegały wyłącznie na limitach elektronicznych.

Sprzęgła przeciążeniowe i urządzenia ograniczające moment obrotowy

Sprzęgła przeciążeniowe stanowią dodatkową warstwę ochronną w układzie napędowym. Gdy moment obrotowy przekroczy zadaną wartość, sprzęgło rozłącza się automatycznie, oddzielając silnik i skrzynię biegów od siłownika. Dzięki temu nadmierna siła nie dociera do krytycznych części.

Nowoczesne ograniczniki momentu obrotowego mogą być elektroniczne lub czysto mechaniczne. Wersje elektroniczne reagują szybciej i resetują się automatycznie po powrocie obciążenia do normalnego poziomu. Są one powszechnie stosowane w precyzyjnych prasach montażowych, gdzie nagłe zmiany momentu obrotowego mogłyby uszkodzić śruby kulowe lub nakrętki napędowe.

Marginesy bezpieczeństwa strukturalnego w konstrukcji ramy i napędu

Każda prasa serwo jest zaprojektowana z wbudowanym marginesem bezpieczeństwa w swojej strukturze. Rama, łożyska i śruba kulowa są zaprojektowane tak, aby wytrzymać obciążenie 20-30% większe niż pojemność znamionowa przez krótki czas. Ta dodatkowa wytrzymałość pomaga prasie absorbować krótkotrwałe przeciążenia bez utraty kształtu lub dokładności.

Inżynierowie wykorzystują analizę elementów skończonych (MES) do badania rozkładu naprężeń w ramie pod dużym obciążeniem. Wzmocnione narożniki, grubsze kolumny i zrównoważone ścieżki obciążenia sprawiają, że rama jest sztywna i stabilna. Dobrze zbudowana rama jest w stanie wytrzymać chwilowe przeciążenia, a następnie powrócić do idealnego ustawienia.

Strategie ochrony na poziomie elektrycznym i napędu

Systemy elektryczne i napędowe tworzą drugą, szybszą linię obrony przed przeciążeniem. Te elektroniczne elementy sterujące wykrywają zmiany natężenia prądu, momentu obrotowego lub położenia, zanim maszyna odczuje jakiekolwiek rzeczywiste obciążenie.

Monitorowanie prądu silnika i limity momentu obrotowego

W serwoprasie prąd silnika bezpośrednio odzwierciedla wyjściowy moment obrotowy. Gdy prąd gwałtownie wzrasta, oznacza to, że siłownik napotyka nieoczekiwany opór. Sterownik natychmiast reaguje, ograniczając moment obrotowy lub zatrzymując ruch, aby uniknąć naprężeń mechanicznych.

Ta pętla sprzężenia zwrotnego działa jak pierwsza cyfrowa ściana bezpieczeństwa. Na przykład, jeśli silnik 2 kN doświadczy skoku prądu 15%, system automatycznie ograniczy moment obrotowy, aby pozostać w bezpiecznych granicach. Chroni to napęd, śrubę kulową i silnik przed przeciążeniem, jednocześnie zachowując pełną kontrolę dokładności skoku.

Sprzężenie zwrotne enkodera i zabezpieczenia oparte na pozycji

Enkodery śledzą ruch suwaka z dokładnością do mikrona. Stale porównują ruch bezwzględny z zaprogramowanym profilem skoku, aby wykryć opór lub poślizg. Jeśli odchylenie wykracza poza ustawioną tolerancję, prasa natychmiast zatrzymuje się lub cofa, aby zapobiec uszkodzeniu.

Ponieważ prasy serwo pracują ze zmiennymi prędkościami, śledzenie pozycji zapewnia synchronizację wszystkich ruchów nawet przy zmiennych obciążeniach. W testach prasy z podwójnymi enkoderami - jednym na silniku i jednym na siłowniku - reagowały o 25% szybciej na przeciążenia niż systemy wykorzystujące pojedynczy czujnik.

Alarmy napędu i logika automatycznego wyłączania

Nowoczesne serwonapędy mają wbudowane alarmy, które monitorują nadmierny prąd, nierównowagę momentu obrotowego i temperaturę silnika. W przypadku wyzwolenia jednego z tych alarmów, napęd automatycznie zatrzymuje lub zwalnia prasę, zapobiegając nagłemu uderzeniu w oprzyrządowanie.

Każde zdarzenie alarmowe jest rejestrowane w celu późniejszego przeglądu. Zespoły konserwacyjne mogą użyć tego dziennika, aby znaleźć rzeczywistą przyczynę - taką jak zużycie narzędzia, zacięcie materiału lub błąd konfiguracji - i dostosować parametry w razie potrzeby. Przekształca to ochronę przed przeciążeniem w narzędzie konserwacji predykcyjnej, skracając nieplanowane przestoje i umożliwiając dłuższą pracę prasy przy mniejszej liczbie awarii.

Programowa ochrona przed przeciążeniem i logika sterowania

Ochrona oparta na oprogramowaniu dodaje warstwę predykcyjną do sterowania serwoprasą. Podczas gdy systemy mechaniczne i elektryczne reagują na przeciążenia po ich wystąpieniu, oprogramowanie pomaga zatrzymać je przed ich wystąpieniem.

Ustawienia progu siły i limity adaptacyjne

Każdy sterownik serwoprasy ustawia progi siły w oparciu o oprzyrządowanie i materiał. Gdy siła na żywo zbliża się do tych limitów, oprogramowanie spowalnia lub wstrzymuje pamięć RAM, aby zapobiec przeciążeniu. Działanie to odbywa się w ciągu milisekund, utrzymując proces w bezpiecznym zakresie.

Zaawansowane systemy idą o krok dalej dzięki adaptacyjnej kontroli limitów. Oprogramowanie automatycznie dostosowuje dopuszczalny zakres siły w zależności od temperatury, prędkości skoku lub twardości materiału. Na przykład podczas formowania bardziej miękkiego materiału obniża limit, aby zapobiec nadmiernemu ściśnięciu. Ta inteligentna regulacja utrzymuje dokładność, jednocześnie zapobiegając fałszywym wyzwalaczom przeciążenia.

Monitorowanie krzywej siła-przemieszczenie w czasie rzeczywistym

Podczas każdego skoku sterownik śledzi krzywą siła-przemieszczenie i porównuje ją z idealnym punktem odniesienia. Każdy nagły skok, spadek lub przesunięcie poza tolerancję wyzwala natychmiastową reakcję na przeciążenie.

Śledzenie krzywej w czasie rzeczywistym ostrzega również inżynierów o zużyciu narzędzia, gromadzeniu się powłoki lub niewielkiej niewspółosiowości. Mogą oni wykorzystać te dane do precyzyjnego dostrojenia głębokości skoku lub ciśnienia, zanim pojawią się wady. Wiele nowoczesnych systemów wyświetla krzywe rzeczywiste i referencyjne obok siebie na interfejsie HMI, umożliwiając operatorom natychmiastowe wykrycie zmian.

Wykrywanie błędów i sekwencje automatycznego odzyskiwania danych

Gdy dojdzie do przeciążenia, oprogramowanie uruchamia automatyczną sekwencję odzyskiwania. Bezpiecznie wycofuje suwak, uwalnia uwięzione ciśnienie i resetuje ustawienia systemu. Niektóre prasy prowadzą operatora przez każdy krok odzyskiwania na interfejsie HMI, dzięki czemu produkcja może zostać szybko wznowiona.

Proces ten zapobiega dalszym uszkodzeniom i skraca czas przestojów. Każde zdarzenie przeciążenia jest rejestrowane ze szczegółami, takimi jak czas, siła i pozycja skoku, w celu późniejszego przeglądu. Z biegiem czasu dane te pomagają inżynierom poprawić konfigurację prasy i przewidywać awarie przed ich wystąpieniem.

Technologie czujników wspierające ochronę przed przeciążeniem

Czujniki zapewniają serwoprasie świadomość w czasie rzeczywistym. Mierzą siłę, ruch i naprężenie podczas każdego skoku, umożliwiając systemowi reagowanie przed wystąpieniem jakichkolwiek uszkodzeń.

Integracja ogniw obciążnikowych i tensometrów

Ogniwa obciążnikowe mierzą dokładną siłę przyłożoną w kluczowych punktach prasy. Wykorzystują one tensometry, które lekko uginają się pod naciskiem, zmieniając rezystancję elektryczną. Kontroler przekształca te zmiany w dokładne odczyty siły, które są aktualizowane tysiące razy na sekundę.

Czujniki te są zwykle umieszczane pod siłownikiem lub w głowicy prasy, aby rejestrować rzeczywiste obciążenia formujące. Ich czas reakcji - często poniżej 5 milisekund - pozwala systemowi sterowania zatrzymać lub odwrócić ruch, zanim naprężenie rozprzestrzeni się na ramę. Regularna kalibracja zapewnia stabilne i wiarygodne odczyty podczas długotrwałego użytkowania.

Zalety bezpośredniego pomiaru siły

Bezpośredni pomiar siły zapewnia wyraźniejszy obraz niż pośrednie wykrywanie momentu obrotowego lub prądu. Wyświetla rzeczywisty nacisk na interfejsie matrycy, gdzie zwykle zaczynają się uszkodzenia spowodowane przeciążeniem. Ta dokładność pomaga wykryć nawet niewielkie wzrosty oporu spowodowane zużyciem, zanieczyszczeniami lub niewspółosiowością.

Na przykład, jeśli siła formowania wzrasta powoli o 10%, system może ostrzec operatora przed wystąpieniem przeciążenia. Ten system wczesnego ostrzegania umożliwia konserwację zapobiegawczą, pomaga utrzymać stałą produkcję i wydłuża żywotność narzędzia poprzez unikanie niepotrzebnych naprężeń.

Rozmieszczenie czujników i niezawodność sygnału

Położenie czujników ma bezpośredni wpływ na dokładność i szybkość reakcji. Jeśli znajdują się one zbyt daleko od pamięci RAM, sygnały stają się słabsze i wolniej reagują. Aby uzyskać najlepsze odczyty, inżynierowie zazwyczaj montują czujniki w pobliżu głównej ścieżki siły, zwykle w pobliżu głowicy stempla lub płyty bazowej.

Równie ważna jest stabilność sygnału. Ekranowane kable, okablowanie różnicowe i filtry szumów pomagają blokować zakłócenia z silników i innych źródeł szumów elektrycznych. Niektóre zaawansowane serwoprasy wykorzystują nawet wbudowane wzmacniacze w celu wzmocnienia słabych sygnałów.

Wnioski

Ochrona przed przeciążeniem określa, jak bezpiecznie i wydajnie serwoprasa działa na hali produkcyjnej. To coś więcej niż system zapasowy - to wbudowane podejście projektowe, które łączy wytrzymałość mechaniczną, prędkość elektroniczną i inteligentne sterowanie. Gdy serwoprasa jest w stanie wykryć nieprawidłowe obciążenie, zareagować w ciągu milisekund i automatycznie odzyskać sprawność, dowodzi to jej prawdziwej niezawodności.

Chcesz ograniczyć przestoje i chronić swoją inwestycję w serwoprasy?

Skontaktuj się z naszym zespołem inżynierów na kompleksowy przegląd kompletnej ochrony przed przeciążeniem. Pomożemy Ci znaleźć słabe punkty i zasugerujemy praktyczne ulepszenia, aby Twoje operacje były bezpieczniejsze, stabilniejsze i bardziej produktywne.

Często zadawane pytania

Jaka jest najczęstsza przyczyna przeciążenia serwoprasy?

Większość przeciążeń występuje z powodu błędów konfiguracji lub różnic w materiale. Niewłaściwie ustawione oprzyrządowanie, nieprawidłowe limity siły lub niespójna twardość blachy mogą powodować nagłe skoki obciążenia.

Czy programowa ochrona przed przeciążeniem może zastąpić zabezpieczenia mechaniczne?

Oprogramowanie poprawia szybkość wykrywania, ale nie może zastąpić mechanicznych elementów bezpieczeństwa. Fizyczne ograniczniki i ograniczniki momentu obrotowego nadal stanowią ostatnią warstwę ochrony, gdy systemy elektroniczne reagują zbyt wolno.

Jak ochrona przed przeciążeniem wpływa na czas cyklu i produktywność?

Dobrze dobrana ochrona prawie nie wpływa na czas cyklu. W rzeczywistości często wydłuża czas pracy, zapobiegając zużyciu narzędzi, unikając napraw i utrzymując stałą produkcję.

Czy ochrona przed przeciążeniem jest równie istotna w przypadku małych serwopras?

Tak. Małe prasy zazwyczaj obsługują precyzyjne części i delikatne komponenty. Nawet niewielkie błędy siły mogą uszkodzić narzędzia lub produkty, więc odpowiednia ochrona zapewnia stałą jakość i powtarzalność.

Jak często należy sprawdzać ustawienia ochrony przed przeciążeniem?

Ustawienia należy sprawdzać za każdym razem, gdy zmieniane jest oprzyrządowanie, materiały lub parametry procesu. W przypadku bieżącej produkcji sprawdzanie i kalibrowanie limitów co trzy do sześciu miesięcy pomaga utrzymać dokładność i niezawodność.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.