W miarę jak systemy elektroniczne i zasilające stają się coraz mniejsze, a jednocześnie coraz bardziej wydajne, kontrolowanie ciepła wewnątrz obudów blaszanych stało się poważnym wyzwaniem inżynieryjnym. Nawet umiarkowany wzrost temperatury o 10°C może skrócić żywotność komponentów elektronicznych o prawie 50 %, prowadząc do przedwczesnej awarii i kosztownych przestojów.

Skuteczne rozpraszanie ciepła w obudowach blaszanych zaczyna się od zrozumienia, w jaki sposób przemieszcza się ciepło - poprzez przewodzenie, konwekcję i promieniowanie - oraz w jaki sposób można je zoptymalizować dzięki innowacyjnym materiałom i wyborom projektowym.

Jak ciepło przemieszcza się w obudowach blaszanych?

Wewnątrz obudowy ciepło ucieka trzema głównymi ścieżkami: przewodzenie (powierzchnie metalowe), konwekcja (ruch powietrza) i promieniowanie (emisja powierzchniowa). Zrównoważenie wszystkich trzech zapewnia systemowi stabilną i niezawodną kontrolę temperatury.

Przewodzenie - przenoszenie ciepła przez metal

Przewodzenie to najszybszy sposób, w jaki ciepło opuszcza elementy wewnętrzne. Metalowe ścianki działają jak mostek cieplny, przenosząc energię cieplną ze źródła do środowiska zewnętrznego.

Aluminium przewodzi ciepło około cztery razy lepiej niż stal nierdzewna (≈ 205 W/m-K vs. 50 W/m-K), co czyni je najlepszym wyborem dla obudów o wysokiej wydajności. Nawet niewielka poprawa jakości styku ścianek - taka jak zastosowanie podkładek termicznych lub smaru - może zmniejszyć rezystancję styku o 10-30 %, bezpośrednio obniżając temperaturę powierzchni.

Wskazówka projektowa: Maksymalizacja kontaktu metal-metal między częściami generującymi ciepło a panelami obudowy.

Dlaczego to działa: Szczelny, płaski interfejs eliminuje izolacyjne szczeliny powietrzne, poprawiając przewodzenie i zmniejszając gromadzenie się gorących punktów.

Konwekcja - przenoszenie ciepła przez przepływ powietrza

Konwekcja przenosi ciepło poprzez cyrkulację powietrza wewnątrz obudowy. W konwekcji naturalnej ciepłe powietrze unosi się przez otwory wentylacyjne, podczas gdy chłodne powietrze napływa od dołu - proste, ale ograniczone przez gęstość powietrza i geometrię. Konwekcja wymuszona, tworzona przez wentylatory lub dmuchawy, zwiększa szybkość przepływu powietrza i może poprawić usuwanie ciepła do 10 razy w porównaniu z przepływem pasywnym.

Niezbędna jest płynna ścieżka przepływu powietrza. Powietrze powinno przemieszczać się z najchłodniejszego obszaru wlotu, przez strefy o dużym natężeniu ciepła i swobodnie wychodzić bez recyrkulacji.

Błąd standardowy: Montaż wentylatorów w górnej części obudowy bez zdefiniowanych otworów wlotowych - powoduje to recyrkulację gorącego powietrza zamiast jego odprowadzania, zmniejszając wydajność chłodzenia.

Szybkie podsumowanie:

- Konwekcja naturalna: prosta, cicha, ale ograniczona

- Wymuszona konwekcja: potężna, wymaga kontroli projektu

- Gładkie ścieżki powietrza = niższy opór cieplny

Promieniowanie - uwalnianie ciepła z powierzchni

Każda metalowa powierzchnia promieniuje ciepło na zewnątrz, ale jej wydajność zależy od powierzchni i emisyjności. Jasny lub polerowany metal odbija energię podczerwieni i słabo promieniuje (ε ≈ 0,05-0,2). Matowe wykończenia lub czarne powłokipromieniują do czterech razy lepiej (ε ≈ 0,8-0,9).

Ciemne wykończenie anodowane lub malowane proszkowo może obniżyć temperaturę powierzchni obudowy o 10-15°C, szczególnie w systemach z konwekcją naturalną. Dodanie żeber lub żaluzje zwiększa powierzchnię, poprawiając zarówno promieniowanie, jak i konwekcję; podwojenie efektywnej powierzchni może obniżyć temperaturę wewnętrzną o 15-25°C, w zależności od całkowitego obciążenia cieplnego.

Wskazówka projektowa: Połączenie matowych powłok ze zwiększoną powierzchnią panelu zapewnia najlepsze wyniki chłodzenia pasywnego.

Dlaczego to działa: Materiały o wyższej emisyjności uwalniają więcej ciepła na jednostkę powierzchni, przyspieszając zarówno straty promieniowania, jak i straty konwekcyjne.

Wybór materiałów i powierzchni, które poprawiają wydajność cieplną

Wybór odpowiedniego metalu i wykończenia bezpośrednio decyduje o tym, jak skutecznie obudowa radzi sobie z ciepłem.

Wybór metali o wysokiej przewodności

| Materiał | Przewodność cieplna (W/m-K) | Typowe zastosowanie |

|---|---|---|

| Miedź | ~385 | Lokalne rozpraszacze ciepła, moduły zasilania |

| Aluminium | ~205 | Obudowy ogólnego przeznaczenia |

| Mosiądz | ~120 | Estetyczne lub hybrydowe konstrukcje |

| Stal nierdzewna | 16-50 | Obudowy odporne na korozję |

Aluminium zapewnia najlepszy stosunek wagi, kosztów i wydajności. Miedź jest idealna do lokalnego transferu ciepła, ale zwiększa koszty i gęstość. W przypadku konstrukcji hybrydowych wielu producentów wykorzystuje stal nierdzewną do budowy konstrukcji i aluminiowe panele do chłodzenia - łącząc wytrzymałość i przewodność.

Wskazówka projektowa: Gdy obciążenie cieplne przekracza 30 W na litr objętości obudowy, należy zmienić obudowę ze stali nierdzewnej na aluminiową lub dodać aluminiowe ścieżki cieplne.

Dlaczego to działa: Wysoka gęstość ciepła wymaga szybszego przewodzenia, aby uniknąć stromych gradientów termicznych.

Optymalizacja grubości i struktury ścianki

Grubsze ścianki zatrzymują więcej ciepła; cieńsze ścianki uwalniają je szybciej, ale mogą się wyginać lub wibrować. Grubość ścianki pomiędzy 1,5 a 2,5 mm generalnie równoważy stabilność mechaniczną z efektywnym przewodzeniem.

Jeśli wytrzymałość strukturalna ma krytyczne znaczenie, należy dodać wewnętrzne żebra lub zagięte krawędzie zamiast grubszych paneli - zachowując sztywność bez strat termicznych.

Wykończenia powierzchni i powłoki zapewniające lepsze oddawanie ciepła

Obróbka powierzchni wpływa zarówno na emisyjność, jak i odporność na korozję.

- Matowa czarna anodyzacja → Doskonałe promieniowanie, do użytku w pomieszczeniach.

- Malowanie proszkowe (jasny kolor) → reflects sunlight, ideal for outdoor use.

- Brushed or bead-blasted finishes → good balance of aesthetics and heat control.

Selecting coatings according to the environment helps control temperature naturally, with no extra power consumption.

Projekt wentylacji i ścieżki przepływu powietrza

Efficient airflow turns a sealed box into a cooling system. Learn how smart vent placement and fan direction keep every component running calmly and stably.

Passive Ventilation

Passive ventilation uses natural convection, where hot air rises and escapes through vents while cooler air enters from below. It’s simple, energy-free, and ideal for low to moderate power density designs.

Zasady projektowania

- Vent Area: Openings should represent at least 10–15% of total enclosure surface area for moderate heat loads.

- Placement: Put intake vents near the bottom and exhaust vents near the top or rear to support vertical airflow.

- Alignment: Intake and exhaust vents should be far enough apart to prevent airflow short-circuiting.

Wskazówka projektowa: Place exhaust vents directly above heat-generating components.

Dlaczego to działa: This aligns with the natural convection path, letting heat escape faster without relying on fans.

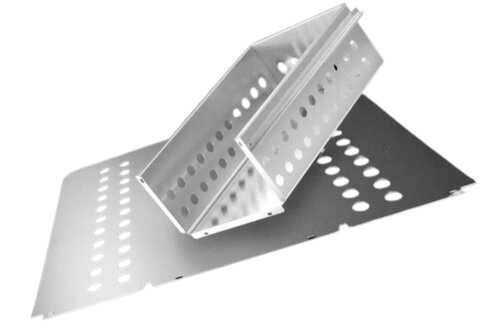

Vent Geometry and Performance

The shape and pattern of openings significantly affect cooling efficiency:

- Żaluzje channel airflow directionally while shielding from water ingress.

- Perforations distribute air evenly while maintaining strength.

- Laser-cut slots provide flexibility for aesthetic or precision designs, but must include rounded edges to avoid stress cracking during bending.

Wind tunnel tests show that replacing circular holes with streamlined louvers can increase airflow by 20–25% under the same pressure.

Szybkie podsumowanie:

- Natural convection = free and silent.

- Proper vent spacing = better airflow.

- Geometry optimization = stronger and cooler enclosure.

Active Cooling

When natural airflow is not enough, forced convection ensures consistent air exchange. Fans and blowers accelerate cooling, maintain even temperatures, and are crucial in compact or sealed enclosures with high internal loads.

Choosing the Right Fan Setup

The airflow direction should match natural convection — usually bottom-to-top or front-to-back. Fans push cool air over the hottest components first, then exhaust it efficiently.

- Parallel Fans: Increase airflow volume (for wide cabinets).

- Series Fans: Increase static pressure (for deep or complex enclosures).

- Flow Rate Rule of Thumb: Q=3.16×P/ΔT

where: Q = airflow in CFM, P = heat in watts, ΔT = temperature rise allowed (°C).

For example, a 400 W enclosure with a 10°C rise limit requires ≈126 CFM of airflow.

Wskazówka projektowa: Always define a clear exhaust path before adding fans.

Dlaczego to działa: Uncontrolled airflow causes recirculation, reducing fan effectiveness and increasing internal temperature variance.

Fan Positioning and Noise Control

Position intake fans near cooler zones and exhaust fans near the hottest points. Use low-RPM, large-diameter fans for industrial or office environments — they move more air with less noise. Adding baffles or air guides can smooth airflow, reduce turbulence, and improve thermal uniformity by up to 15%.

Błąd standardowy: Placing all fans on one side. This creates uneven pressure and “dead zones” where hot air lingers.

Wskazówka projektowa: Pair intake and exhaust fans diagonally across the enclosure.

Dlaczego to działa: Cross-flow patterns ensure uniform air coverage and better cooling for densely packed layouts.

Internal Layout and Hot-Spot Management

The internal component layout defines how well air can circulate. Large power modules or transformers can block airflow, forming dead zones that overheat.

Best Layout Practices

- Leave at least 25–30 mm clearance around high-heat devices.

- Align components along the same airflow direction instead of perpendicular.

- Use air deflectors or baffles to guide air into narrow spaces.

Computational tests show that simply realigning major components to remove air blockages can reduce peak temperature by 8–12°C without changing hardware.

Wskazówka projektowa: Separate high-heat and low-heat sections using baffles or partial partitions.

Dlaczego to działa: Air naturally flows toward low-pressure areas; zoning prevents heat recirculation between sections.

Balancing Efficiency, Noise, and Maintenance

While fans improve cooling, they also bring noise and maintenance costs.

To extend lifespan and ensure reliability:

- Choose fans with rated lifetimes above 50,000 hours at 40°C.

- Install removable filters for easy cleaning.

- Avoid unnecessary fan speed increases; doubling RPM can quadruple noise level without proportional cooling gains.

Wskazówka projektowa: Implement fan speed control using temperature sensors.

Dlaczego to działa: Dynamic speed adjustment reduces energy use, extends fan life, and maintains steady thermal performance.

Integracja komponentów przenoszących ciepło

Air alone can’t handle concentrated heat loads. Explore how heat sinks, thermal pads, and heat pipes move energy quickly to maintain uniform temperatures.

Heat Sinks and Thermal Interface Materials (TIMs)

A heat sink increases surface area, allowing heat to disperse more efficiently into the surrounding air. When paired with a thermal interface material, it eliminates microscopic air gaps and ensures maximum conduction from the component surface to the sink.

Adding an appropriately sized heat sink can reduce component temperature by 20–30°C, depending on airflow conditions.

Rozważania inżynieryjne

- Materiał: Aluminum offers high conductivity (≈205 W/m·K) and low weight.

- Fin Design: Vertical fins for natural convection.

- Cross-cut or pin fins for forced airflow.

- Fin Spacing: Equal to fin height for natural convection; closer spacing for fan-cooled designs.

Wskazówka projektowa: Mount heat sinks directly against enclosure walls using thermal pads or grease.

Dlaczego to działa: The wall becomes an extension of the heat sink, doubling the available radiation surface without extra volume.

Choosing the Right TIM

Thermal interface materials fill tiny surface imperfections, ensuring complete contact between the heat source and sink. Common types include:

- Silicone-based pads: easy assembly, moderate performance.

- Grease or paste: high conductivity, requires careful application.

- Phase-change films: self-spreading at high temperatures, ideal for power modules.

Selecting a TIM with thermal conductivity >3 W/m·K can reduce junction-to-sink resistance by up to 25%.

Błąd standardowy: Applying too much thermal paste — excess material acts as insulation and reduces performance.

Heat Pipes and Vapor Chambers

Heat pipes and vapor chambers move heat using phase change — liquid evaporates at the hot end and condenses at the cold end, transferring energy rapidly. Their effective thermal conductivity can reach 10,000 W/m·K, far beyond solid copper or aluminum.

Design Integration

Heat pipes are ideal for linking power modules to cooler walls or fins, while vapor chambers spread heat evenly across flat panels. They require minimal space and no power source.

Mini Case Study: In a 250 W control unit, two embedded heat pipes connecting the power MOSFET section to the side wall reduced peak temperature from 82°C to 57°C, with no added fans.

Wskazówka projektowa: Position heat pipes vertically or at a gentle incline.

Dlaczego to działa: Gravity assists the condensed liquid’s return to the heat source, maintaining continuous thermal cycling.

Błąd standardowy: Treating heat pipes as flexible cables. Bending or flattening them damages internal capillaries and stops phase circulation.

Thermal Bridging and Copper Inserts

When base metals (like stainless steel) limit conductivity, thermal bridges can transfer energy to high-conductivity zones. Adding copper inserts, bars, or pads directly under high-heat components improves local conduction dramatically.

A copper insert has roughly 8× the conductivity of stainless steel and can cut local temperature rise by 30–40%.

Integration Example

- Embed a machined copper plate under the power module and braze or fasten it to the enclosure wall.

- Use thermal pads between the copper and the wall to maintain contact pressure.

- Combine with airflow to enhance convective removal.

Wskazówka projektowa: Limit copper sections to critical hot zones only.

Dlaczego to działa: It maximizes cost efficiency while delivering rapid conduction where it matters most.

Heat Spreaders and Conductive Sheets

Graphite or aluminum spreader sheets distribute heat laterally across panels or PCBs.

These ultra-thin materials (0.1–0.5 mm) have in-plane conductivity up to 1500 W/m·K, allowing compact builds without extra volume.

In tests, graphite sheets have reduced hot-spot temperatures by 5–8°C in dense enclosures with minimal weight increase.

Wskazówka projektowa: Place spreader sheets under PCBs or between stacked modules.

Dlaczego to działa: They equalize surface temperatures, preventing localized overheating that airflow cannot reach.

Combining Methods for Maximum Efficiency

The most reliable designs combine multiple cooling mechanisms:

- TIMs ensure good contact.

- Radiatory expand surface area.

- Heat pipes or vapor chambers transport energy away.

- Copper bridges accelerate conduction.

- Airflow completes the cycle by removing heat from the system.

Wskazówka projektowa: Treat thermal design as a chain — the system’s performance equals its weakest link.

Dlaczego to działa: A strong conduction path without airflow (or vice versa) limits overall efficiency; synergy between all elements ensures consistent cooling.

Równoważenie rozpraszania ciepła z ochroną i wytrzymałością

Thermal efficiency must coexist with durability and sealing. See how to keep enclosures strong, protected, and cool—even in harsh outdoor environments.

Sealed Enclosures vs. Ventilated Designs

Sealed enclosures are critical for dusty or wet environments. However, their closed structure blocks airflow, leading to faster temperature buildup. Engineers must introduce controlled heat pathways that preserve sealing while allowing energy to escape.

Practical Cooling Strategies

Heat Exchangers:

Use air-to-air or air-to-water exchangers to transfer heat through a wall barrier without mixing internal and external air. A well-sized exchanger can lower internal temperature by 15–25°C while maintaining IP65 protection.

Filtered Vents:

For IP54-level designs, filtered vents enable airflow while preventing dust ingress. Always specify filters with low flow resistance (<30 Pa); clogging can reduce cooling by over 50%.

Thermoelectric (Peltier) Modules:

Small-scale, solid-state coolers that pump heat across enclosure walls using DC power. They’re ideal for outdoor signal boxes or battery systems needing precise temperature control.

Wskazówka projektowa: Use heat exchangers instead of fans for sealed enclosures.

Dlaczego to działa: They maintain air separation while conducting heat effectively, protecting electronics from contamination.

Maintaining Structural Integrity While Improving Cooling

Adding vents, louvers, or perforations weakens the sheet structure, especially on large panels. Poorly designed openings may lead to vibration, noise, or fatigue cracks over time.

Reinforcement Techniques

- Add folded flanges or bent edges around openings to restore rigidity.

- Use cross ribs, stiffeners, or internal frames in large enclosures.

- Space perforations evenly to distribute stress and avoid single weak zones.

Finite Element Analysis (FEA) simulations show that a vented panel with flanged edges retains 90–95% of its original stiffness compared to a solid sheet.

Wskazówka projektowa: Add shallow bends or rolled edges near vent zones.

Dlaczego to działa: Even a 5 mm edge radius increases panel stiffness without adding weight or thickness.

Outdoor and Harsh-Environment Conditions

Outdoor enclosures face added challenges: sunlight, humidity, corrosion, and temperature swings. Direct solar radiation can raise enclosure surface temperature to 60–70°C, even with no internal heat source.

This makes coating and layout design just as important as internal cooling.

Strategie kontroli środowiska

- Powłoki odblaskowe lub w jasnych kolorach zmniejszają zyski słoneczne nawet o 15°C.

- Konstrukcja z podwójnymi ściankami tworzy izolującą szczelinę powietrzną między warstwami.

- Osłony przeciwsłoneczne lub osłony górne blokują bezpośrednie promienie, umożliwiając jednocześnie cyrkulację powietrza.

- Powłoki odporne na korozję (np. malowanie proszkowe, anodowanie) zachowują przewodność i wykończenie w czasie.

Wnioski

Silna konstrukcja termiczna nie polega na pojedynczym rozwiązaniu, ale na zrównoważonym systemie. Niezawodna obudowa z blachy stalowej powinna przewodzić, cyrkulować i chronić - skutecznie odprowadzać ciepło, jednocześnie chroniąc środowisko.

Gdy ścieżki przewodzenia, konstrukcja przepływu powietrza i uszczelnienie współpracują ze sobą, obudowa działa chłodniej, komponenty działają dłużej, a wydajność pozostaje stała w każdych warunkach.

Potrzebujesz pomocy w optymalizacji obudowy pod kątem rzeczywistej wydajności cieplnej? Nasi inżynierowie zapewniają symulację termiczną, wskazówki dotyczące materiałów i szybkie prototypowanie dla zastosowań przemysłowych, medycznych i zewnętrznych. Prześlij swój plik CAD już dziś - uzyskać bezpłatny raport termiczny i DFM w ciągu 24 godzin.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.