Pojedynczy otwór może wydawać się niewielki, ale w produkcji blach może decydować o całym tempie produkcji. Jeden źle umieszczony lub niewymiarowy otwór może zniekształcić gięcie, uszkodzić narzędzie lub spowodować opóźnienia w montażu. Z kolei dobrze zaprojektowany otwór skraca czas pracy maszyny, utrzymuje części w jednej linii i poprawia ogólną wydajność.

Większość problemów związanych z produkcją zaczyna się na długo przed rozpoczęciem cięcia - wewnątrz modelu CAD. Ustalając odpowiednie wymiary otworów, odstępy i tolerancje na wczesnym etapie, inżynierowie ułatwiają produkcję części i ograniczają późniejsze przeróbki.

W tym artykule omówiono podstawowe zasady projektowania otworów w blachach, wyjaśniając, w jaki sposób geometria, zachowanie materiału i ograniczenia procesu współdziałają ze sobą, aby osiągnąć zarówno jakość, jak i wydajność.

Wytyczne dotyczące stosunku otworów do grubości w projektowaniu blach

Prosta, ale potężna zasada rządzi większością projektów:

💡 Wskazówka projektowa: Średnica otworu powinna być co najmniej równa grubości materiału.

Na przykład w blasze aluminiowej o grubości 1,5 mm najmniejszy bezpieczny otwór ma średnicę 1,5 mm. Zmniejszenie rozmiaru znacznie zwiększa nacisk wykrawania, tworzy więcej zadziorów i skraca żywotność wykrojnika. Twardsze materiały, takie jak stal nierdzewna, wymagają większych współczynników - około 1,5 razy większych niż grubość - aby zapobiec pękaniu lub ugięciu narzędzia.

| Rodzaj materiału | Typowa grubość (mm) | Minimalna średnica otworu (mm) | Uwagi praktyczne |

|---|---|---|---|

| Aluminium | 1.0 - 3.0 | ≥ grubość | Czyste krawędzie, niski tonaż |

| Łagodna stal | 1.0 - 4.0 | ≥ 1,2 × grubość | Zrównoważone zachowanie podczas formowania |

| Stal nierdzewna | 0.8 - 3.0 | ≥ 1,5 × grubość | Zapobiega pękaniu, wydłuża żywotność narzędzia |

| Miedź / Mosiądz | 1.0 - 2.5 | ≥ grubość | Wymaga ostrych narzędzi |

Nawet niewielkie odchylenia mogą zwiększyć koszty: wykrawanie otworów o 20% mniejszych niż zalecane może skrócić żywotność stempla o 40%. W przypadku wzorów dekoracyjnych lub wentylacyjnych, które wymagają małych otworów, cięcie laserowe ale należy liczyć się z wolniejszym czasem cyklu i zwiększonym wysiłkiem związanym z inspekcją.

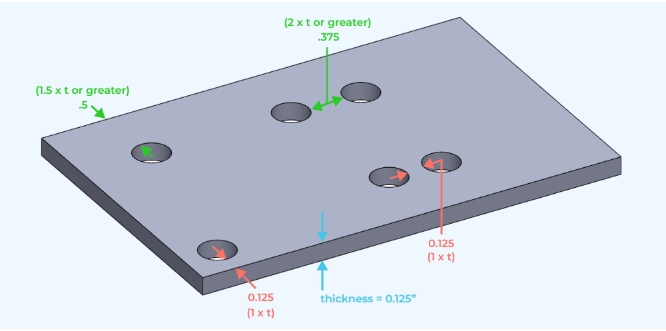

Wytyczne dotyczące rozmieszczenia otworów i odległości od krawędzi

Położenie otworów wpływa zarówno na wygląd, jak i niezawodność formowania. Jeśli otwory znajdują się zbyt blisko krawędzi lub zagięcia, metal rozciąga się nierównomiernie i może pękać pod naciskiem.

| Funkcja | Minimalna odległość | Zamiar |

|---|---|---|

| Otwór → Krawędź | ≥ 1,5 × grubość | Zapobieganie rozdarciom |

| Otwór → Linia zagięcia | ≥ 2 × grubość | Unikaj zniekształceń |

| Hole → Hole | ≥ 2 × średnica otworu | Utrzymanie sztywności |

⚠️ Typowy błąd: Umieszczenie otworów montażowych w odległości mniejszej niż 2 mm od zagięcia na arkuszu o grubości 1 mm często powoduje rozerwanie podczas formowania.

Poprawka: Przesuń otwory na zewnątrz o 2-3 mm lub dodaj nacięcia odciążające w pobliżu linii gięcia.

Gdy ciasne układy są nieuniknione - takie jak kołnierze zawiasów - wiercenie wtórne po gięciu zapewnia czystsze wyniki. W jednym przypadku produkcyjnym zwykłe przesunięcie wzoru otworu o 2 mm dalej od linii gięcia spowodowało zmniejszenie liczby defektów spowodowanych rozerwaniem o 30%, oszczędzając kilka godzin ręcznej przeróbki.

Planowanie tolerancji dla ekonomicznej produkcji

Precyzja zawsze kosztuje czas. Ustalenie realistycznych tolerancji zapewnia zarówno dokładność, jak i przystępność cenową w procesie produkcji.

| Funkcja otworu | Praktyczna tolerancja (mm) | Metoda produkcji |

|---|---|---|

| Ogólne otwory montażowe | ± 0.15 | Wykrawanie lub cięcie laserowe |

| Otwory na sprzęt (nakrętki / nity PEM) | ± 0.08 | Wymagane czyste krawędzie |

| Otwory ustalające / wyrównujące | ± 0.03 | Rozwiercanie wtórne w razie potrzeby |

Najściślejszą tolerancję należy stosować tylko tam, gdzie jest to konieczne do zapewnienia optymalnego działania. Zmniejszenie liczby niekrytycznych otworów może skrócić całkowity czas kontroli i zużycie narzędzi o 10-15 %. Najlepszą praktyką jest oznaczanie typu otworu i tolerancji w pliku CAD - dzięki temu producenci od razu wiedzą, które otwory wymagają precyzji, a które nie.

💡 Wskazówka projektowa: Oznacz otwory jako luz, kran, Lub press-fit bezpośrednio na rysunku. Ta pojedyncza notatka pozwala zaoszczędzić wiele e-maili podczas produkcji.

Od CAD do rzeczywistej produkcji

Rysunek, który wygląda idealnie na ekranie, może zawieść w rzeczywistości. Na przykład rząd otworów M3 wzdłuż kołnierza może nachodzić na promień gięcia po uformowaniu arkusza, zniekształcając wyrównanie. Dostosowanie wzoru o zaledwie 1 mm na zewnątrz zapobiega uszkodzeniom i zapewnia płynne zagięcie.

Przed udostępnieniem rysunków należy rozłożyć płaski wzór i zweryfikować rozstaw otworów względem krawędzi i zagięć. Ta szybka kontrola zapobiega powstawaniu odpadów i wierceniu otworów na późnym etapie.

⚙️ Szybka zasada: Przed zatwierdzeniem należy sprawdzić najmniejszy otwór + odległość najbliższego zagięcia ≥ 2 × grubość blachy.

Każdy milimetr przewidywania w CAD przekłada się na minuty zaoszczędzone na hali produkcyjnej.

Zachowanie materiału i jakość otworu

Różne metale różnie reagują na siły cięcia i formowania. Aluminium tnie czysto przy niskim tonażu. Stal nierdzewna wymaga większego nacisku i ostrzejszych stempli. Stal galwanizowana może powodować odpryski powłoki cynkowej na krawędziach, chyba że luz zostanie zwiększony o + 0,1 mm. Miedź i mosiądz są miękkie, ale lepkie, wymagają dobrego smarowania i czyszczenia narzędzi.

Gdy grubość przekracza 3 mm, wysokość zadziorów szybko rośnie. Należy zawsze planować gratowanie lub fazowanie w uwagach końcowych. Nieprzestrzeganie tego kroku może skutkować wadami powłoki, słabym osadzeniem sprzętu lub obrażeniami operatora podczas procesu montażu.

⚠️ Typowy błąd: Założenie, że zadziory "wypalą się" podczas malowania proszkowego, często skutkuje późniejszymi pęcherzykami powłoki lub niedopasowanym sprzętem.

💡 Wskazówka projektowa: W celu zapewnienia spójnej jakości w uwagach ogólnych do rysunku należy umieścić informację "Usuń zadziory ze wszystkich krawędzi i otworów przed nałożeniem powłoki".

Otwory sprzętowe i dopasowanie montażowe

Większość otworów w blachach jest zaprojektowana w jednym celu - do mocowania osprzętu lub wyrównywania zespołów.

Gdy wymiary różnią się nawet o ułamek, śruby zacinają się, nity obracają lub panele nie są wyrównane.

Najlepszym rozwiązaniem jest przestrzeganie standardowych tabel luzu elementów złącznych na jak najwcześniejszym etapie procesu projektowania.

Na przykład śruba M3 wymaga otworu o średnicy 3,2 mm, M4 → 4,3 mm, a M5 → 5,3 mm. Sprzęt, taki jak nitonakrętki lub kołki samozaciskowe, wymaga nieco większych otworów - około 0,1 do 0,2 mm większych niż średnica korpusu sprzętu. Ten niewielki margines zapewnia łatwe wciskanie bez śladów narzędzi lub zadrapań powłoki.

💡 Wskazówka projektowa: Zawsze określaj typ otworu w CAD-.luz, kran, Lub press-fit.

Ta pojedyncza notatka zapobiega zamieszaniu na hali produkcyjnej i eliminuje potrzebę komunikacji tam i z powrotem podczas produkcji.

⚠️ Typowy błąd: Stosowanie "ciasnego pasowania" dla wszystkich otworów sprzętowych powoduje awarię wcisku po nałożeniu powłoki.

Wyraźne oznakowanie funkcji pozwala uniknąć tego kosztownego niedopatrzenia.

Spójna notacja otworów również przyspiesza kontrolę i pomaga operatorom używać właściwych narzędzi bez zgadywania.

Wyrównanie otworów w zespołach wieloczęściowych

W przypadku łączenia wielu paneli, nawet przesunięcie o 0,3 mm może uniemożliwić dopasowanie śrub. Niewspółosiowe otwory wymuszają ręczne rozwiercanie, uszkadzają powłoki i zaburzają rytm produkcji.

Dobre dopasowanie rozpoczyna się na etapie CAD:

Odniesienie otworów do wspólnego punktu odniesienia lub krawędzi zamiast do siebie nawzajem. Pozwala to zachować spójność nawet w przypadku niewielkich różnic w grubości lub gięciu blachy. W przypadku dużych obudów należy rozważyć dodanie otworów pilotażowych lub zakładek ustalających, które ułatwiają wyrównanie podczas montażu.

Jeśli tolerancje kumulują się w wielu częściach, należy nieznacznie zwiększyć luz po jednej stronie - zazwyczaj + 0,2 mm - aby zaabsorbować niewielkie błędy pozycjonowania. Ta elastyczność projektowa często eliminuje potrzebę regulacji osprzętu na linii produkcyjnej.

💡 Wskazówka projektowa: Symulacja montażu w 3D CAD przed wydaniem rysunków.

5-minutowa kontrola może zapobiec wielu godzinom przeróbek po montażu.

Wynik: płynniejsze wyrównanie, szybszy montaż i mniej odrzuconych części.

Zachowanie materiału i wydajność otworu

Różne metale reagują na siły skrawania i formowania w unikalny sposób. Znajomość zachowania każdego z nich pomaga inżynierom przewidzieć jakość otworów i zużycie narzędzi.

| Materiał | Typowe zachowanie otworu | Zalecana regulacja |

|---|---|---|

| Aluminium | Czyste cięcie z niskim zadziorem | Otwór ≥ 1× grubość |

| Stal nierdzewna | Twarde, mogą mieć zadziory lub pękać | Otwór ≥ 1,5× grubość |

| Stal galwanizowana | Powłoka cynkowa może się łuszczyć | Dodać + 0,1 mm luzu |

| Mosiądz / Miedź | Miękki, ale lepki | Używaj nasmarowanych, ostrych narzędzi |

⚠️ Typowy błąd: Zbyt ciasne otwory w stali nierdzewnej szybko tępią stemple i zwiększają wysokość zadziorów. Zwiększenie rozmiaru otworu nawet o 0,1 mm może wydłużyć żywotność narzędzia o 25 %.

Grubsze arkusze - powyżej 3 mm - mają tendencję do tworzenia większych zadziorów. Określ gratowanie lub fazowanie na rysunku, aby zachować czyste krawędzie i uniknąć wad powłoki.

Wykończenie powierzchni i efekty powlekania

Powłoki mogą znacząco wpływać na wymiary otworów, bardziej niż wielu się spodziewa. Malowanie proszkowe dodaje 60 - 120 µm na stronę; anodowanie dodaje 10 - 25 µm. Bez kompensacji, sprzęt może nie pasować po nałożeniu wykończenia.

| Wykończenie powierzchni | Typowa grubość (µm) | Sugerowana regulacja otworu |

|---|---|---|

| Malowanie proszkowe | 60 - 120 | + 0,1 do + 0,2 mm |

| Anodowanie | 10 - 25 | + 0,05 mm |

| Cynkowanie | 5 - 15 | Niewielka zmiana |

| Mokra farba / podkład | 30 - 50 | + 0,1 mm |

💡 Wskazówka projektowa: Maskowanie otworów funkcjonalnych podczas powlekania, gdy prześwit ma krytyczne znaczenie. Ten prosty krok pozwala zachować dokładność wymiarową i przyspiesza montaż.

⚠️ Typowy błąd: Zapomnienie o dodaniu naddatku na powłokę wymusza ręczne wiercenie po zakończeniu - szybki sposób na zrujnowanie wyglądu i kontroli kosztów.

Właściwe planowanie grubości powłoki zapewnia precyzyjny montaż i zapobiega powstawaniu odpadów po obróbce.

Wytrzymałość, zmęczenie i integralność strukturalna

Każdy otwór nieznacznie osłabia otaczający go metal. Pod wpływem naprężeń lub wibracji naprężenia koncentrują się na krawędziach i mogą prowadzić do pęknięć zmęczeniowych. Projektanci mogą sobie z tym poradzić, utrzymując otwory w odległości dwóch grubości blachy od spoin lub krawędzi. W przypadku obszarów nośnych należy dodać kołnierze lub kołnierze, aby przywrócić sztywność - testy wykazały, że mogą one zwiększyć lokalną sztywność nawet o 30%.

💡 Wskazówka projektowa: W przypadku wsporników i punktów montażowych należy używać otworów kołnierzowych lub kołnierzowych. Wzmacniają one część bez zwiększania jej grubości lub wagi.

Wibracje to kolejne ukryte zagrożenie. Z biegiem czasu ruch powiększa otwory i luzuje elementy złączne. Zastosowanie podkładek, tulei lub wkładek gwintowanych rozkłada obciążenie i zwiększa trwałość. W panelach lub drzwiach narażonych na częste otwieranie, nitonakrętki przewyższają gwintowane otwory w blasze, zapewniając trwałość podczas wielokrotnego użytkowania.

Wynik: Zwiększona odporność na zmęczenie materiału, wydłużona żywotność produktu i mniejsze wymagania konserwacyjne.

Inteligentne strategie DFM dla szybszej i tańszej produkcji

Efektywne projektowanie otworów to jeden z najprostszych sposobów na obniżenie kosztów produkcji bez poświęcania funkcjonalności. Nawet niewielkie wybory - takie jak średnica, odstępy lub grupowanie otworów - mogą mieć zauważalne znaczenie na hali produkcyjnej.

Zacznij od trzymania się standardowych rozmiarów otworów, które pasują do istniejących stempli i wierteł, zwykle w odstępach co 0,5 mm (np. 3,0, 3,5, 4,0 mm). Eliminuje to potrzebę stosowania specjalnego oprzyrządowania, skraca czas konfiguracji i umożliwia producentom wykorzystywanie tego samego oprzyrządowania do różnych części. Standaryzacja poprawia również wydajność nestingu i szybkość programowania CNC.

💡 Wskazówka projektowa: Używaj tych samych rozmiarów otworów w wielu komponentach. Pozwala to dostawcy na uruchomienie ich przy mniejszej liczbie zmian narzędzi i szybszej konfiguracji.

Unikaj przypadkowego rozmieszczania otworów - zamiast tego grupuj otwory wzdłuż linii prostych lub siatek wyrównanych z geometrią części. Efektywne grupowanie otworów skraca czas przejazdu narzędzia, pomagając maszynie wykonać każde przejście w mniejszej liczbie ruchów. Wyrównanie rzędów otworów równolegle do kierunków gięcia również zapobiega deformacji i utrzymuje części płaskie podczas formowania.

⚠️ Typowy błąd: Rozproszone otwory spowalniają czas wykrawania i prowadzą do nierównej płaskości po formowaniu. Uporządkowane wzory otworów oszczędzają zarówno minuty, jak i ból głowy związany z wyrównywaniem materiału.

Na koniec przejrzyj model CAD pod kątem niefunkcjonalnych otworów. Każdy niepotrzebny element zwiększa koszty cięcia, czyszczenia i kontroli jakości. Zmniejszenie liczby otworów o zaledwie 20% może skrócić całkowity czas pracy maszyny o 10% - oszczędność, która szybko się zwielokrotnia w produkcji masowej.

Od prototypu do produkcji: Ewoluujący projekt otworu

Wymagania dotyczące otworów zmieniają się, gdy projekt przechodzi od prototypu do produkcji seryjnej. Wczesne prototypy stawiają na elastyczność, podczas gdy produkcja skupia się na spójności i szybkości.

| Etap produkcji | Główny cel | Strategia otworów |

|---|---|---|

| Prototyp | Testowanie projektu, szybkie poprawki | Laserowo wycięte otwory do regulacji pozycji |

| Pilot / Bridge Run | Udoskonalenie i powtarzalność | Standaryzacja rozmiarów, testowanie dopasowania sprzętu |

| Produkcja masowa | Wydajność i trwałość | W przypadku powtarzających się otworów należy używać stałego oprzyrządowania do wykrawania |

Przykładowo, prototyp obudowy może wykorzystywać dwanaście otworów o średnicy 3,3 mm wyciętych laserowo dla śrub M3. Po walidacji, przejście na standardowe otwory 3,2 mm eliminuje etapy gratowania i oszczędza około ośmiu sekund na część. W partiach po 500 sztuk daje to ponad godzinę czasu pracy maszyny - bez zmiany założeń projektowych.

💡 Wskazówka projektowa: Zamrożenie geometrii otworu po zweryfikowaniu dopasowania i działania. Wydajność oprzyrządowania zależy od stabilności projektu.

Łączenie projektowania i produkcji

Dobry projekt otworu to nie tylko geometria - to komunikacja. Rysunek, który jasno definiuje cel, rozmiar i tolerancję otworu, pomaga producentom zoptymalizować narzędzia, prędkości posuwu i zagnieżdżanie.

Przed rozpoczęciem produkcji należy przeprowadzić krótki przegląd DFM z dostawcą. Często ujawnia to szybkie ulepszenia, takie jak łączenie blisko rozmieszczonych otworów w szczeliny lub dostosowywanie odstępów między otworami w celu dopasowania do skoku stempla. Te poprawki skracają czas cyklu przy zachowaniu funkcjonalności.

⚙️ Szybka zasada: Jeśli obróbka układu otworów zajmuje więcej czasu niż ich wyjaśnienie, nadszedł czas na sprawdzenie DFM.

Dzielenie się grubością powłoki, marką sprzętu lub kolejnością montażu również zapobiega późniejszym niespodziankom. Wiele problemów związanych z otworami - takich jak ciasne pasowanie, blokowanie powłoki i zużycie narzędzi - wynika z brakujących szczegółów, a nie złego projektu.

Typowe błędy i poprawki w projektowaniu otworów

| Kwestia projektu | Przyczyna / ryzyko | Naprawić |

|---|---|---|

| Otwory zbyt blisko krawędzi lub zagięcia | Powoduje rozrywanie lub pękanie podczas formowania | Zachowaj ≥ 1,5-2× grubości od zagięcia lub krawędzi |

| Zbyt wąskie tolerancje | Zwiększa koszty kontroli, spowalnia produkcję | Dopuszczalne odchylenie ±0,15-0,20 mm, o ile nie jest to wartość krytyczna |

| Ignorowanie dodatku na powłokę | Sprzęt nie pasuje po zakończeniu | Należy dodać +0,1-0,2 mm luzu |

| Niestandardowe rozmiary otworów | Wymaga niestandardowego stempla lub wiertła | Używaj standardowych serii (3,0, 4,0, 5,0 mm) |

| Nieoznaczone typy otworów | Wybrano niewłaściwy proces lub narzędzie | Oznacz jako "luz", "gwint" lub "wcisk" |

⚠️ Typowy błąd: Zapomnienie o oznaczeniu otworów funkcjonalnych prowadzi do pomylenia operacji gwintowania, wiercenia i prześwitu - często wykrywanych dopiero podczas montażu. Przejrzysta dokumentacja oszczędza czas, części i frustrację.

Wnioski

Efektywne projektowanie otworów to cicha, ale potężna zaleta w produkcji blach. Każdy prawidłowo dobrany i umiejscowiony otwór przyspiesza produkcję, poprawia dopasowanie i zapobiega późnym przeróbkom.

W Shengen nasi inżynierowie sprawdzają każdy rysunek pod kątem możliwości produkcji, sprawdzając rozmieszczenie otworów, odstępy i dodatki do powlekania, aby pomóc klientom osiągnąć zarówno jakość, jak i szybkość. Prześlij swój plik CAD już dziś na bezpłatny przegląd DFM i pozwól nam pomóc Ci określić, gdzie inteligentniejsze projektowanie otworów może obniżyć koszty i skrócić czas realizacji następnego projektu.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.