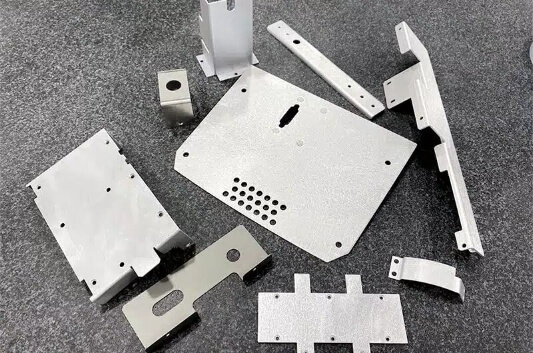

Precyzja stanowi różnicę między prototypem, który pasuje idealnie, a takim, który zawodzi podczas montażu. W produkcji blach nawet niewielkie odchylenie może prowadzić do powstawania szczelin, wibracji lub słabej wydajności. Ścisłe tolerancje to nie tylko liczby - dzięki nim każda część pasuje i działa zgodnie z projektem.

Osiągnięcie takiego poziomu dokładności wymaga czegoś więcej niż tylko zaawansowanych maszyn. Wymaga mądrych wyborów projektowych, stabilnej kontroli procesu i starannej inspekcji. W tym artykule zbadamy, w jaki sposób uzyskuje się wąskie tolerancje i jakie czynniki mają na nie wpływ. Omówimy również, w jaki sposób inżynierowie i producenci mogą współpracować w celu tworzenia dokładnych i niezawodnych części blaszanych.

Zrozumienie dokładności wymiarowej

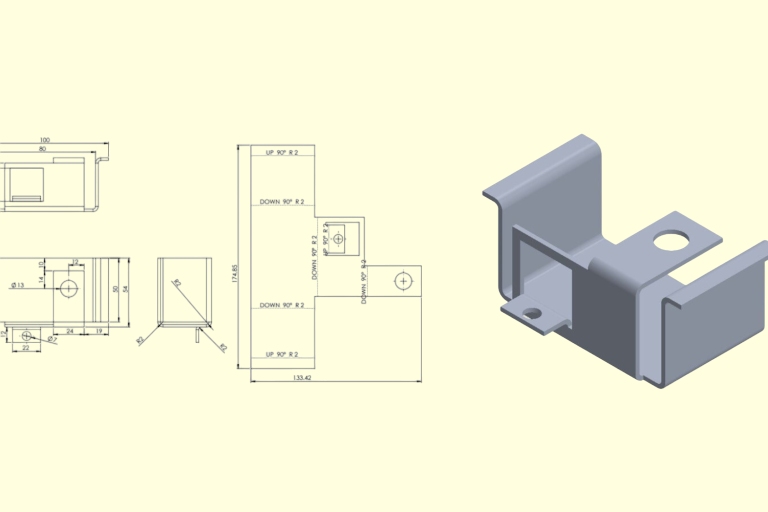

W produkcji blach, tolerancja odnosi się do dopuszczalnej różnicy między zaprojektowanym rozmiarem a rzeczywistą gotową częścią. Każdy etap, od cięcia do gięcia, zawiera niewielki margines błędu. Margines ten określa, jak blisko zamierzonego rozmiaru powinna znajdować się część. Tolerancje są zwykle mierzone w milimetrach (mm) lub mikrometrach (µm), w zależności od poziomu precyzji wymaganego dla danej części.

Dokładność wymiarowa zapewnia dobre dopasowanie części podczas montażu. Gdy wymiary przekraczają ustaloną tolerancję, części mogą nie pasować do siebie lub mogą pojawić się luki, co może mieć wpływ na wydajność. W przypadku działających prototypów utrzymanie dokładnych wymiarów ma kluczowe znaczenie dla testowania i zapewnienia rzeczywistej funkcjonalności.

Typowe zakresy tolerancji

Każdy proces produkcyjny zapewnia inny poziom precyzji. Cięcie laserowe Zazwyczaj tolerancja wynosi około ±0,1 mm, w zależności od materiału i ustawień cięcia. Obróbka CNC oferuje jeszcze ściślejszą kontrolę, często z dokładnością do ±0,05 mm lub lepszą, szczególnie w przypadku mniejszych i bardziej szczegółowych części.

Procesy takie jak zginanie lub formowanie mają szersze zakresy, zwykle od ±0,2 mm do ±0,5 mm. Na procesy te mają wpływ takie czynniki jak sprężynowanie i elastyczność materiału. Spawalniczy i montaż mogą również powodować niewielkie różnice, zwłaszcza gdy ciepło powoduje zniekształcenia.

Czynniki wpływające na zdolność tolerancji

Na precyzję wykonania części wpływa wiele czynników. Typ materiału jest jednym z najważniejszych. Na przykład stal nierdzewna jest bardziej złożona i mniej elastyczna niż aluminium, co wpływa na jej reakcję na formowanie lub cięcie. Grubsze materiały są również trudniejsze do kontrolowania ze względu na rozszerzalność cieplną i zmiany ciśnienia w maszynie.

Konfiguracja maszyny również ma znaczący wpływ. Prawidłowa kalibracja, czyste narzędzia i stabilne warunki temperaturowe przyczyniają się do poprawy spójności. Wykwalifikowani operatorzy i odpowiednie metody kontroli również pomagają częściom pozostać w wymaganym zakresie.

Wyzwania związane z utrzymaniem wąskich tolerancji

Nawet w przypadku nowoczesnych maszyn utrzymanie każdej części w wąskich tolerancjach nie jest proste. Każdy etap produkcji może wprowadzać niewielkie zmiany, które wpływają na precyzję i spójność części.

Odkształcenie materiału i naprężenie

Blacha może odkształcać się pod wpływem ciepła, ciśnienia lub naprężeń. Podczas spawania lub cięcia laserowego ciepło powoduje, że metal rozszerza się, a następnie kurczy podczas chłodzenia. Proces ten może prowadzić do wypaczenia lub niewielkich zmian wymiarowych, powodując odchylenie części od zamierzonej tolerancji.

Wewnętrzne naprężenia w metalu również mogą powodować problemy. Materiały, które były walcowane lub formowane przed cięciem mogą utrzymywać nagromadzone naprężenia. Gdy naprężenie to zostanie zwolnione, część może się wygiąć lub skręcić, co wpływa na jej płaskość i wyrównanie otworów. Podczas gięcia występuje sprężynowanie, gdy metal próbuje powrócić do swojego pierwotnego kształtu po usunięciu nacisku. Wielkość sprężynowania zależy od materiału i jego grubości, więc oprzyrządowanie musi być dostosowane w celu kompensacji.

Zużycie sprzętu i narzędzi

Dokładność maszyny zależy od regularnej kalibracji i konserwacji. Z biegiem czasu stemple, matryce i głowice tnące zużywają się, co nieznacznie zmienia wytwarzane przez nie części. Nawet niewielkie zużycie może prowadzić do niespójnych wyników między seriami produkcyjnymi.

Rutynowa kontrola i ponowna kalibracja pomagają utrzymać stabilne tolerancje. Maszyny CNC powinny być sprawdzane pod kątem wyrównania, luzów i błędów pozycjonowania. Utrzymywanie narzędzi i maszyn w dobrym stanie zapewnia zgodność każdej części z zamierzonymi wymiarami i zmniejsza odchylenia spowodowane zużyciem.

Czynniki ludzkie i środowiskowe

Doświadczenie operatora również odgrywa znaczącą rolę w utrzymaniu dokładności. Wykwalifikowani technicy wiedzą, jak dostosować parametry, zarządzać materiałami i wcześnie wykrywać problemy. Z kolei drobne błędy konfiguracji lub niespójna obsługa mogą prowadzić do dryftu pomiarowego.

Warunki środowiskowe, takie jak temperatura i wilgotność, mogą również wpływać na wyniki. Metale rozszerzają się lub kurczą w odpowiedzi na zmiany temperatury, a wilgoć może wpływać na powłoki lub przyczepność. Utrzymywanie stabilnego i czystego środowiska warsztatowego pomaga zminimalizować te efekty, zapewniając spójną precyzję wszystkich części.

Wybór procesu dla prototypowania o wysokiej precyzji

Wybór odpowiedniego procesu produkcji jest podstawą do osiągnięcia precyzyjnych tolerancji w prototypowaniu blach. Precyzyjna produkcja opiera się na metodach, które kontrolują zmienność i utrzymują spójność w całym procesie.

Cięcie i gięcie laserowe CNC

Cięcie laserowe CNC zapewnia czyste krawędzie i dokładne wymiary dzięki sterowanemu komputerowo ruchowi. Skupiona wiązka lasera topi lub tnie metal przy minimalnym zniekształceniu cieplnym, pomagając zachować płaskość i dokładność. Zaawansowane systemy CNC mogą utrzymywać tolerancje w zakresie około ±0,1 mm, zapewniając, że każda część ściśle przylega do zamierzonego projektu. Zautomatyzowana kalibracja i stabilna moc wyjściowa dodatkowo poprawiają spójność wielu arkuszy.

Prasy krawędziowe CNC oferują podobną dokładność gięcia. Programowalne czujniki tylne i czujniki kąta sprawiają, że każde gięcie jest powtarzalne i precyzyjne. Parametry takie jak prędkość, nacisk i kompensacja materiału są ustawiane cyfrowo, co pozwala uzyskać spójne wyniki nawet w przypadku złożonych kształtów. Automatyzacja redukuje błędy ludzkie i pomaga utrzymać jednolitą jakość gięcia w całej produkcji.

Precyzyjne spawanie i montaż

Precyzja spawania ma kluczowe znaczenie dla utrzymania części w tolerancji. Ciepło powstające podczas spawania może powodować rozszerzanie się i kurczenie metalu, co prowadzi do zniekształceń. Precyzyjne spawanie wykorzystuje kontrolowane ciepło i dobrze zaprojektowane uchwyty, aby utrzymać komponenty we właściwym ustawieniu. Metody takie jak spawanie TIG lub spawanie laserowe zapewniają lepszą kontrolę w przypadku cienkich metali i ściśle dopasowanych zespołów.

Uchwyty utrzymują części stabilnie podczas procesu i pomagają zapobiegać przesuwaniu się podczas chłodzenia spoin. Planowanie sekwencji spawania i stosowanie prostowania po spawaniu może dodatkowo ograniczyć odkształcenia. Spójne procedury spawania zapewniają, że zmontowane części zachowują swój zamierzony kształt.

Wpływ wykończenia powierzchni

Wykończenie powierzchni może wydawać się zabiegiem kosmetycznym, ale wpływa również na wymiary. Powlekanie, galwanizacja lub polerowanie dodaje cienkie warstwy materiału, które mogą nieznacznie zmienić grubość. Na przykład, malowanie proszkowe dodaje około 0,05 do 0,15 mm na stronę, podczas gdy anodowanie lub galwanizacja dodaje mniejsze, ale wciąż mierzalne warstwy.

Projektanci powinni rozważyć te zmiany na wczesnym etapie projektowania. Dokonywanie drobnych korekt podczas obróbki skrawaniem lub formowania gwarantuje, że gotowa część będzie miała dokładnie taki sam rozmiar po nałożeniu wykończenia powierzchni. Staranne planowanie zapobiega narastaniu tolerancji i gwarantuje precyzyjne dopasowanie w końcowym montażu.

Metody kontroli jakości i inspekcji

Precyzja nie kończy się po wyprodukowaniu części - musi ona zostać sprawdzona i zweryfikowana. Dokładna kontrola zapewnia, że każda część spełnia wymagania projektowe i działa spójnie we wszystkich partiach.

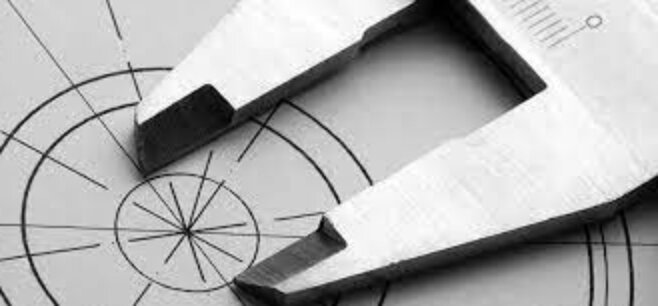

Techniki pomiaru wymiarów

Pomiar wymiarów jest podstawą kontroli jakości. Proste narzędzia, takie jak suwmiarki i mikrometry, są często używane do szybkich kontroli lub sprawdzania małych części. Zapewniają one szybkie i niezawodne odczyty takich cech jak średnice otworów, kąty zagięcia i odległości od krawędzi.

Dla części, które wymagają większej dokładności lub mają złożone kształty, współrzędnościowe maszyny pomiarowe (CMM) są standardem. Maszyny CMM rejestrują precyzyjne punkty 3D, aby potwierdzić, że wszystkie wymiary są zgodne z dokładnością do mikrometrów. Skanery laserowe wykonują podobne zadanie, ale robią to szybciej, generując szczegółowe mapy powierzchni do porównania z modelami CAD.

Kontrola w trakcie procesu a kontrola końcowa

Kontrola w trakcie procesu odbywa się podczas produkcji, a nie po jej zakończeniu. Takie podejście pomaga wcześnie wykrywać problemy, ograniczając ilość przeróbek i odpadów materiałowych. Na przykład, czujniki cyfrowe lub sondy na maszynie mogą mierzyć wymiary części bezpośrednio podczas procesu produkcyjnego. Operatorzy mogą następnie natychmiast dokonać drobnych korekt, aby utrzymać części w granicach tolerancji.

Kontrola końcowa ma miejsce po zakończeniu produkcji. Obejmuje ona pełną kontrolę wymiarów, kontrolę wizualną, a czasami testy funkcjonalne. Ten etap zapewnia, że wszystkie gotowe części spełniają wymagania klienta przed dostawą. Jednak poleganie wyłącznie na kontroli końcowej może przeoczyć zmiany procesu na wczesnym etapie. Łączne stosowanie zarówno kontroli w trakcie procesu, jak i kontroli końcowej zapewnia silniejszą kontrolę i lepszą spójność.

Statystyczna kontrola procesu (SPC)

Statystyczna kontrola procesu (SPC) wykorzystuje dane do monitorowania i utrzymywania stabilności procesu. Zbierając regularne pomiary z produkcji, SPC pomaga wykrywać trendy, zanim doprowadzą one do wad. Wykresy kontrolne pokazują, kiedy proces zaczyna wykraczać poza ustalone limity, zachęcając do terminowych korekt.

SPC utrzymuje przewidywalność zmienności i utrzymuje ją w granicach tolerancji. Zmienia zarządzanie jakością z podejścia reaktywnego na takie, które zapobiega problemom. Z czasem metoda ta buduje stabilny, powtarzalny proces, który konsekwentnie produkuje dokładne i wysokiej jakości części.

Podejście Shengen do zapewnienia tolerancji

Utrzymanie precyzji wymaga struktury, pracy zespołowej i odpowiedniej technologii. W Shengen łączymy nowoczesny sprzęt, szczegółową dokumentację i ścisłą współpracę, aby zapewnić, że każda część spełnia swoje cele w zakresie tolerancji.

Skalibrowany sprzęt i wykwalifikowani technicy

Nasz warsztat korzysta z certyfikowanych narzędzi pomiarowych, które są regularnie kalibrowane w celu spełnienia międzynarodowych standardów. Instrumenty takie jak współrzędnościowe maszyny pomiarowe (CMM), suwmiarki cyfrowe i systemy laserowe są weryfikowane przed użyciem, aby zagwarantować stałą dokładność.

Same narzędzia nie wystarczą. Wykwalifikowani technicy wykonują każdy pomiar z należytą starannością. Nasz zespół przechodzi ciągłe szkolenia w zakresie kontroli, kalibracji i analizy tolerancji. Rozumieją, w jaki sposób materiały i metody produkcji wpływają na precyzję i mogą dokonywać korekt w czasie rzeczywistym w celu utrzymania jakości.

Udokumentowany przepływ pracy w zakresie jakości

Stosujemy system zarządzania jakością oparty na normach ISO. Każdy etap naszego procesu kontroli jest dokumentowany. Każda partia zawiera szczegółowe dane pomiarowe, dzienniki kontroli procesu i raporty z inspekcji w celu zapewnienia pełnej identyfikowalności.

Wszystkie przyrządy pomiarowe są monitorowane w celu zapewnienia regularnych harmonogramów kalibracji. Wewnętrzne audyty potwierdzają, że wszystkie procedury są zgodne z normą ISO 9001 i powiązanymi standardami. Taka struktura sprawia, że nasz proces kontroli jest spójny, przejrzysty i niezawodny.

Współpraca między działami

Zapewnienie tolerancji rozpoczyna się przed rozpoczęciem produkcji. Nasze zespoły inżynierów i jakości współpracują ze sobą w celu przeglądu rysunków i omówienia potencjalnych wyzwań. Wczesne oceny projektu pomagają zidentyfikować ryzyko związane z wyborem materiału lub procesu.

Taka współpraca ogranicza liczbę przeróbek i zapewnia zgodność projektu z rzeczywistymi możliwościami produkcyjnymi. Dzieląc się wiedzą z różnych działów, osiągamy powtarzalną precyzję i pewność w każdym prototypie i partii produkcyjnej.

Jak projektować pod kątem tolerancji produkcyjnych?

Dobre wybory projektowe pomagają zapobiegać problemom produkcyjnym. Staranne ustawienie tolerancji pozwala zachować właściwą równowagę między wydajnością, kosztami i łatwością produkcji.

Równoważenie funkcjonalności i kosztów

Każda część zawiera zarówno cechy krytyczne, jak i niekrytyczne. Obszary wpływające na montaż - takie jak otwory na elementy złączne, krawędzie współpracujące lub szczeliny wyrównujące - często wymagają wąskich tolerancji. Powierzchnie, które nie wpływają na funkcjonalność, mogą być luźniejsze. Nadmierne określanie tolerancji podnosi koszty produkcji i wydłuża czas realizacji bez poprawy wydajności.

Projektanci powinni zastanowić się, w jaki sposób każda tolerancja wspiera cel części. Korzystanie ze standardowych wartości tolerancji tam, gdzie to możliwe, upraszcza produkcję i czyni ją bardziej spójną. Znalezienie równowagi między precyzją a praktycznością umożliwia producentom wytwarzanie dokładnych części bez zbędnych trudności.

Konsultacje DFM (Design for Manufacturability)

Wczesna komunikacja między projektantami i producentami zapobiega nierealistycznym celom tolerancji. Przegląd DFM bada geometrię, materiały i ograniczenia procesu przed rozpoczęciem produkcji. Producenci mogą następnie zalecić korekty, które utrzymają funkcję w nienaruszonym stanie, jednocześnie upraszczając produkcję.

Na przykład, jeśli element wycinany laserowo wymaga wyjątkowo ciasnego wyrównania, projektant może dostosować odstępy lub średnicę otworu do typowych możliwości maszyny. Wczesne zajęcie się tymi szczegółami pozwala uniknąć późniejszych przeprojektowań i zapewnia, że część pasuje do rzeczywistych warunków produkcyjnych.

Typowe korekty projektu

Drobne poprawki projektowe mogą sprawić, że produkcja będzie płynniejsza i bardziej precyzyjna. Zwiększenie promienia gięcia zmniejsza naprężenia i minimalizuje sprężynowanie. Uproszczenie połączeń spawanych skraca czas montażu i ogranicza odkształcenia cieplne. Dostosowanie rozmieszczenia otworów lub dodanie zakładek ustalających poprawia wyrównanie części podczas montażu.

Nawet niewielkie korekty mogą mieć duży wpływ na spójność i powtarzalność. Gdy projektanci i inżynierowie ściśle współpracują od samego początku, tworzą części, które są zarówno precyzyjne, jak i wydajne w produkcji, zapewniając wysokiej jakości wyniki przy mniejszej liczbie problemów produkcyjnych.

Co się dzieje, gdy tolerancje są zbyt wąskie do osiągnięcia?

Gdy tolerancje przekraczają to, co może zapewnić proces, konieczne są korekty. Współpraca na wczesnym etapie pozwala inżynierom i projektantom zachować funkcjonalność części bez nadmiernego komplikowania produkcji.

Przegląd techniczny i informacje zwrotne

Przed rozpoczęciem produkcji nasz zespół inżynierów sprawdza każdy rysunek pod kątem wykonalności. Weryfikuje wymiary, materiały i procesy, aby zidentyfikować wszelkie zagrożenia związane z tolerancją. Głębokie zagięcia, ciasne odstępy między otworami lub cienkie ścianki to standardowe cechy, które mogą stanowić wyzwanie dla dokładności.

Podczas tego przeglądu inżynierowie dostarczają jasnych informacji zwrotnych na temat obszarów, które mogą wymagać zmian. Wczesna identyfikacja tych problemów pozwala uniknąć straty czasu i kosztów związanych z nieudanymi częściami lub próbnymi seriami. To proaktywne podejście zapewnia, że określone tolerancje odpowiadają rzeczywistym możliwościom produkcyjnym.

Zalecane alternatywy

Jeśli określonej tolerancji nie można osiągnąć poprzez standardową produkcję, istnieje kilka praktycznych opcji. Nieznaczne poszerzenie zakresu tolerancji często pozwala zachować tę samą funkcję, jednocześnie ułatwiając produkcję. Wybór bardziej stabilnego materiału, takiego jak stal nierdzewna zamiast aluminium, może pomóc zmniejszyć odkształcenia termiczne.

W przypadku elementów wymagających bardzo wysokiej dokładności, proces wtórny, taki jak frezowanie CNC, może udoskonalić wymiary po formowaniu lub spawaniu. Takie połączenie umożliwia ekonomiczną produkcję z lokalną precyzją, zapewniając równowagę między wydajnością a efektywnością.

Wsparcie Shengen w zakresie modyfikacji projektu

W Shengen pomagamy klientom dostosować projekty, gdy tolerancje są zbyt wąskie. Nasi inżynierowie przeglądają pliki CAD i zalecają praktyczne aktualizacje, które zapewniają równowagę między precyzją a możliwościami produkcyjnymi, zapewniając optymalny projekt.

Dostarczamy również poprawione rysunki 2D i 3D, które odzwierciedlają zoptymalizowane tolerancje, materiały i procesy. Prototypy weryfikują te poprawki przed rozpoczęciem masowej produkcji. Dzięki ścisłej współpracy zapewniamy, że każda część jest dokładna, funkcjonalna i gotowa do niezawodnej produkcji.

Gotowy, aby upewnić się, że Twoje części spełniają wymagania precyzji, na jaką zasługują? Sprawdźmy rysunki pod kątem wykonalności tolerancji. Prześlij swoje pliki CAD już dziśa nasi inżynierowie ocenią je pod kątem możliwości produkcji, dokładności i opłacalności.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.