Wielu inżynierów i projektantów stoi dziś przed tym samym wyzwaniem: tworzeniem części o złożonych i szczegółowych kształtach, które pozostają dokładne podczas produkcji. Ponieważ projekty stają się coraz mniejsze i bardziej skomplikowane, tradycyjne metody cięcia często okazują się niewystarczające.

Cięcie laserowe zrewolucjonizowało produkcję tych części. Łączy ono w sobie precyzję, szybkość i kontrolę, aby poradzić sobie z drobnymi szczegółami, które kiedyś wydawały się poza zasięgiem. W tym artykule zbadamy, w jaki sposób technologia ta radzi sobie ze złożonymi geometriami i utrzymuje dokładność w branżach, w których precyzja ma kluczowe znaczenie.

Nauka stojąca za precyzją lasera

Precyzja lasera wynika z wąskiego i stabilnego ogniskowania jego wiązki. Laser może skoncentrować światło w punkcie mniejszym niż ułamek milimetra. Energia w tym małym punkcie jest wystarczająco silna, aby stopić lub odparować metal natychmiast wzdłuż ścieżki cięcia. Ponieważ nie ma fizycznego kontaktu, pobliski materiał nie wygina się ani nie odkształca.

Ten bezdotykowy proces zapewnia doskonałą dokładność. Komputerowy system sterowania dostosowuje moc i położenie wiązki w czasie rzeczywistym, zapewniając zgodność każdego elementu z projektem cyfrowym. Możliwe są tolerancje rzędu kilku mikronów, nawet w przypadku metali odblaskowych lub wrażliwych na ciepło.

Kolejnym kluczowym czynnikiem jest kontrola termiczna. Regulując moc wiązki i prędkość cięcia, ciepło pozostaje skupione i ograniczone do niewielkiego obszaru. Zapobiega to pękaniu lub wypaczaniu, co często zdarza się w przypadku cięcia mechanicznego lub plazmowego. Końcowe cięcie jest gładkie i czyste, zazwyczaj wymagające niewielkich lub żadnych prac wykończeniowych.

Precyzyjna kontrola: Moc, skupienie i szybkość

Dokładność cięcia zależy od kontroli trzech głównych czynników - mocy, ostrości i prędkości. Operatorzy nieustannie dostosowują te ustawienia, aby zapewnić, że każdy szczegół pozostanie ostry i spójny w złożonych projektach.

Regulacja mocy dla różnych materiałów i grubości

Moc lasera decyduje o głębokości i szybkości cięcia wiązką. Cienkie arkusze metalu wymagają niższej mocy, aby uniknąć nadmiernego stopienia lub tworzenia szorstkich krawędzi. Grubsze metale wymagają wyższej mocy, aby osiągnąć pełną penetrację.

Różne metale reagują w różny sposób. Stal nierdzewna wymaga większej mocy, ponieważ odbija część energii lasera. Aluminium szybko się ochładza, więc operatorzy często zwiększają moc lub spowalniają prędkość cięcia, aby utrzymać stabilny obszar topnienia. Mosiądz i miedź odbijają jeszcze więcej światła, dlatego stosuje się kontrolowane impulsy mocy, aby zapobiec przegrzaniu lub przypaleniu krawędzi.

Jeśli moc jest zbyt wysoka, cięcie poszerza się, a powierzchnia staje się szorstka. Jeśli moc jest zbyt niska, materiał może nie przeciąć się całkowicie. Najlepsze wyniki uzyskuje się poprzez znalezienie równowagi, w której laser czysto oddziela metal przy minimalnym cieple wokół krawędzi.

Precyzyjne dostrajanie punktu ostrości w celu uzyskania dokładności szczegółów

Kontrola ogniskowania ma znaczący wpływ na precyzję. Wiązka lasera osiąga najwęższy punkt w ognisku, gdzie energia jest najbardziej skoncentrowana. Gdy punkt ten znajduje się bezpośrednio na powierzchni lub nieco poniżej niej, cięcie pozostaje ostre i spójne.

W przypadku cienkich arkuszy płytkie ogniskowanie zapewnia gładkie krawędzie i zapobiega przepaleniom. W przypadku grubszych materiałów punkt ogniskowania przesuwa się głębiej, aby zapewnić całkowite przecięcie wszystkich warstw.

Systemy automatycznego ustawiania ostrości pomagają utrzymać tę równowagę na zakrzywionych lub nierównych powierzchniach. Regulują one głębokość ogniskowania w czasie rzeczywistym, utrzymując wiązkę na stałym poziomie i zapobiegając jej zwężaniu. Ta precyzyjna kontrola umożliwia cięcie laserowe w celu uzyskania dokładnych krzywizn, narożników i minimalnych elementów.

Równoważenie prędkości z jakością krawędzi

Prędkość również odgrywa istotną rolę w jakości. Jeśli maszyna porusza się zbyt szybko, laser może nie przeciąć całkowicie, pozostawiając postrzępione lub niekompletne krawędzie. Zbyt wolny ruch może spowodować nagromadzenie ciepła, które poszerza szczelinę cięcia i lekko wypacza metal.

W przypadku złożonych kształtów bardziej efektywne są wolniejsze prędkości. Dają one laserowi większą kontrolę w ciasnych narożnikach i małych obszarach, gdzie kierunek zmienia się szybko. Wolniejsze prędkości pomagają również zmniejszyć szorstkość na dolnej krawędzi.

Nowoczesne systemy laserowe automatycznie dostosowują prędkość cięcia w oparciu o kształt i rozmiar każdego elementu. To inteligentne sterowanie zapewnia wydajną produkcję przy zachowaniu wysokiej jakości detali. Rezultatem są czyste, gładkie krawędzie i precyzyjne kontury, nawet w przypadku najbardziej delikatnych wzorów.

Rola projektowania CAD w kompleksowym cięciu laserowym

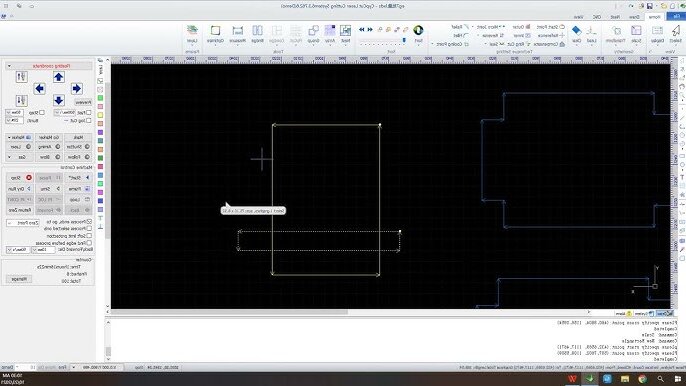

Każde precyzyjne cięcie rozpoczyna się od dobrze przygotowanego projektu cyfrowego. Przejrzysty plan CAD prowadzi wycinarkę laserową, zapewniając płynny ruch, dokładną geometrię i spójne wyniki.

Przygotowywanie wysokiej jakości plików wektorowych

Wycinarki laserowe podążają ścieżkami wektorowymi, aby przesuwać wiązkę dokładnie tam, gdzie jest potrzebna. Formaty plików takie jak DXF, DWG i AI są najbardziej odpowiednie, ponieważ przechowują współrzędne, a nie piksele. Daje to maszynie dokładne instrukcje dla każdej linii, krzywej i zakrętu.

Czyste, kompletne ścieżki są niezbędne. Otwarte linie lub nakładające się kształty mogą powodować podwójne cięcia, luki lub szorstkie krawędzie. Przed wyeksportowaniem projektanci powinni sprawdzić, czy wszystkie kontury są zamknięte i uproszczone. Usunięcie dodatkowych punktów lub niepotrzebnych krzywych pomaga frezowi poruszać się płynniej.

Istotne jest również potwierdzenie prawidłowej skali i jednostek. Plik, który wydaje się poprawny na ekranie, może nadal dawać nieprawidłowe wymiary, jeśli ustawienia eksportu są nieprawidłowe. Spójne nazewnictwo warstw ułatwia oznaczenie części wymagających wycięcia, grawerowanielub pomijanie. Utrzymanie uporządkowanego i prostego pliku pomaga laserowi działać wydajniej i dokładniej.

Techniki optymalizacji dla złożonych kształtów

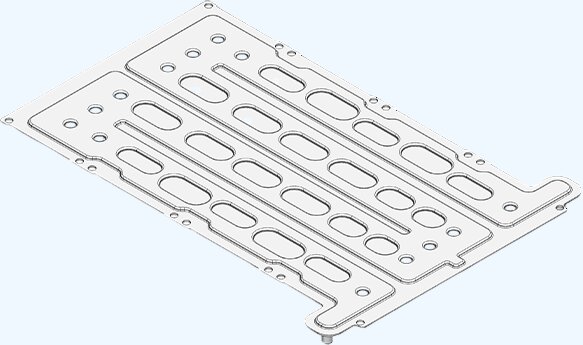

Po zaprojektowaniu, optymalizacja zamienia plik w wydajny plan cięcia. Jedną z kluczowych metod jest zagnieżdżanie - układanie wielu części ciasno na arkuszu w celu wykorzystania jak największej ilości materiału. Dobry nesting zmniejsza ilość odpadów i skraca czas produkcji.

Kompensacja konturu precyzyjnie dostosowuje ścieżkę cięcia, aby uwzględnić szczelinę cięcia - cienką linię materiału usuwanego przez laser. Zapewnia to precyzyjne dopasowanie części, ani zbyt ciasne, ani zbyt luźne.

Regulacje wprowadzania i wyprowadzania pomagają kontrolować miejsce i sposób, w jaki wiązka rozpoczyna i kończy każde cięcie. Rozpoczęcie cięcia nieco poza częścią zapobiega powstawaniu śladów przypalenia i utrzymuje ostre narożniki. W przypadku szczegółowych lub gęstych wzorów, krótkie kątowe wyprowadzenia umożliwiają płynniejsze przejścia między cięciami.

Zaawansowane systemy ruchu i stabilizacja wiązki

Nowoczesne systemy ruchu sprawiają, że wycinarki laserowe poruszają się płynnie i precyzyjnie. Zapewniają one, że każdy kontur, krzywa i narożnik są wykreślane z doskonałym wyrównaniem, stałą prędkością i stabilną mocą.

Serwomotory o wysokiej rozdzielczości do płynnej kontroli ścieżki

Serwomotory odgrywają istotną rolę w utrzymaniu dokładności cięcia. Prowadzą one głowicę lasera wzdłuż osi X i Y, wykorzystując sprzężenie zwrotne w czasie rzeczywistym. Enkodery o wysokiej rozdzielczości stale mierzą pozycję i prędkość, umożliwiając systemowi natychmiastową korektę wszelkich odchyleń.

To ciągłe sprzężenie zwrotne tworzy czyste zakręty i płynne przejścia bez wahań i wibracji. Podczas cięcia skomplikowanych kształtów, serwosterowanie minimalizuje przeregulowanie i utrzymuje wąskie tolerancje na każdej krzywej. Rezultatem jest spójne wykończenie krawędzi bez śladów kroków między ścieżkami.

W pracach związanych z mikrocięciem - takich jak elektronika lub precyzyjne części mechaniczne - dokładność serwomechanizmów zapewnia, że każdy mały otwór i szczelina są idealnie wyrównane. Silniki te wykonują ciągłe, mikroskopijne regulacje, które utrzymują płynność i przewidywalność ruchu, osiągając poziomy szczegółowości, którym nie mogą dorównać silniki krokowe.

Monitorowanie wiązki w czasie rzeczywistym i automatyczna kompensacja

Stabilizacja wiązki utrzymuje stałą moc i ostrość lasera podczas pracy. Czujniki monitorują moc wyjściową, kształt wiązki i wyrównanie podczas cięcia. Jeśli system wykryje nawet niewielkie zmiany - takie jak wibracje, ciepło lub odbicie materiału - automatycznie dostosowuje optykę lub siłę wiązki, aby utrzymać równowagę.

Ta informacja zwrotna na żywo pomaga utrzymać stałą głębokość cięcia, nawet w przypadku odblaskowych lub nierównych materiałów. Na przykład podczas pracy ze stalą nierdzewną lub aluminium odbicia mogą zakłócać stabilność. Czujniki wiązki natychmiast dostrajają moc wyjściową, aby zapobiec nierównym krawędziom lub niekompletnym cięciom.

Niektóre zaawansowane systemy integrują monitorowanie wiązki i sterowanie ruchem w jednej, zsynchronizowanej pętli. Gdy głowica zwalnia na zakrętach lub przyspiesza na liniach prostych, moc lasera jest odpowiednio dostosowywana. Taka koordynacja zapewnia jednolitą szerokość rzazu, gładkie krawędzie i dokładne kształty.

Materiały wspierające skomplikowane cięcie laserowe

Stal nierdzewna jest jednym z najlepszych materiałów do cięcia laserowego. Jej zrównoważona gęstość i umiarkowany współczynnik odbicia umożliwiają płynne topienie z niewielkimi zadziorami. Rezultatem jest czysta, spójna krawędź. Dlatego stal nierdzewna jest szeroko stosowana w elektronice, urządzeniach medycznych i częściach lotniczych, gdzie precyzja i jakość krawędzi mają kluczowe znaczenie.

Aluminium jest lekkie i bardzo dobrze przewodzi ciepło, co utrudnia jego kontrolę. Szybko się chłodzi i może odprowadzać ciepło z obszaru cięcia. Aby zachować stabilność cięcia, operatorzy często zwiększają moc lub zmniejszają prędkość. Przy odpowiedniej równowadze, aluminium pozwala uzyskać drobne detale i gładkie krawędzie, dzięki czemu idealnie nadaje się do obudowy, nawiasyi części prototypowe.

Mosiądz odbija więcej energii lasera niż stal, więc wymaga ściślejszej kontroli nad ustawieniami mocy. Po odpowiednim dostrojeniu laser tworzy jasne, wypolerowane krawędzie z minimalnym utlenianiem. Sprawia to, że mosiądz jest doskonałym wyborem do elementów dekoracyjnych, tabliczek znamionowych i precyzyjnych okuć.

Tytan jest mocny, trwały i odporny na ciepło, co sprawia, że jego cięcie jest bardziej wymagające. Na szczęście bardzo skutecznie pochłania energię lasera. Przy odpowiedniej konfiguracji, laser zapewnia ostre, czyste cięcia bez zniekształceń. Odporność tytanu na korozję i biokompatybilność sprawiają, że jest on idealny do instrumentów medycznych i komponentów lotniczych, które wymagają zarówno wysokiej wydajności, jak i nieskazitelnej powierzchni.

Jak inżynierowie Shengen radzą sobie ze złożonymi projektami?

Przekształcanie złożonych pomysłów w doskonałe części wymaga specjalistycznej wiedzy i struktury. Nasi inżynierowie postępują zgodnie ze starannym procesem, aby zapewnić precyzję i wydajność na każdym etapie.

Pobór CAD i kontrola DFM

Zaczynamy od sprawdzenia plików DXF, DWG lub AI. Nasi inżynierowie potwierdzają prawidłowe jednostki, skalę i warstwy, a następnie sprawdzają, czy wszystkie ścieżki są zamknięte, a elementy spełniają minimalne wymagania dotyczące rozmiaru. Jeśli zidentyfikujemy potencjalne problemy, niezwłocznie je wskażemy i zaproponujemy szybkie, praktyczne rozwiązania.

Przegląd materiału i grubości

Następnie dopasowujemy gatunek i grubość materiału do określonych tolerancji i wymagań dotyczących wykończenia powierzchni. Bierzemy również pod uwagę płaskość arkusza, kierunek ziarna i wszelkie kolejne kroki, takie jak zginanie Lub spawanie, aby upewnić się, że wszystko pasuje do siebie prawidłowo.

Wybór maszyny i gazu pomocniczego

Wybieramy maszynę laserową, która najlepiej pasuje do rozmiaru i geometrii części. Azot jest używany, gdy potrzebne są czyste, wolne od tlenków krawędzie, podczas gdy tlen zapewnia szybsze cięcie grubszej stali. Naszym celem jest zawsze znalezienie równowagi między szybkością a jakością powierzchni.

Strategia ścieżek i zagnieżdżanie

Efektywnie zagnieżdżamy części, aby zaoszczędzić materiał i starannie planujemy zlecenia cięcia. Elementy wrażliwe na ciepło są cięte w pierwszej kolejności, a następnie dodajemy wyprowadzenia, mikrotabliczki lub cięcia na wspólnej linii, aby zmniejszyć ilość odpadów i poprawić wykończenie krawędzi.

Optymalizacja parametrów

Dostrajamy moc, prędkość, częstotliwość impulsów, przesunięcie ogniskowania i ciśnienie gazu dla każdego materiału i grubości. Po znalezieniu idealnych ustawień zapisujemy je, aby zapewnić stabilną, powtarzalną produkcję.

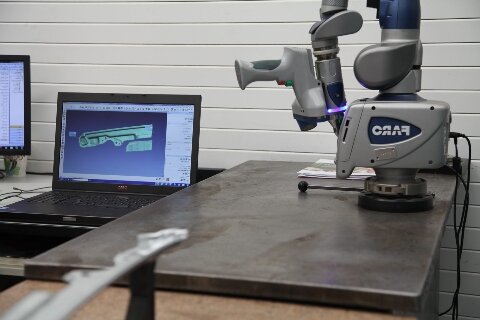

Kupony testowe i pierwszy artykuł

Przed rozpoczęciem masowej produkcji wycinamy małe próbki testowe w celu sprawdzenia szerokości rzazu, stożka, zadziorów i stref wpływu ciepła. Nieustannie dostosowujemy, aż każdy wymiar i szczegół powierzchni będzie dokładnie zgodny z rysunkiem.

Gotowy, by ożywić swoje skomplikowane projekty? Prosimy o przesłanie plików CAD lub rysunków. Nasi inżynierowie przejrzą je bezpłatnie, zasugerują optymalizację projektu i przedstawią szybką, dokładną wycenę, aby rozpocząć projekt.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.