Projektując lub zaopatrując się w części metalowe, inżynierowie i producenci często stają przed kluczowym pytaniem: która metoda produkcji najlepiej pasuje do projektu pod względem kosztów i czasu realizacji? Wybór niewłaściwego procesu może prowadzić do straty czasu, wzrostu kosztów, a nawet awarii komponentów. Wiele osób zakłada, że wszystkie części metalowe są wytwarzane w ten sam sposób, ale w rzeczywistości różne części najlepiej nadają się do innych procesów produkcyjnych.

Dlatego tak ważne jest zrozumienie różnicy między produkcją blach a tłoczeniem blach. Każda z tych metod ma swoje zalety, ograniczenia i idealne zastosowania. Rozumiejąc, czym różnią się one pod względem szybkości produkcji, kosztów, precyzji i wydajności materiałów, inżynierowie mogą podejmować bardziej świadome decyzje, które pozwolą zaoszczędzić pieniądze, poprawić jakość i skrócić czas realizacji.

W poniższych sekcjach wyjaśnimy, jak działa każdy proces i gdzie sprawdza się najlepiej, pomagając określić, która metoda produkcji pasuje do projektu, budżetu i celów produkcyjnych.

Czym jest tradycyjna produkcja blach?

Tradycyjna produkcja blach to kompleksowy proces produkcyjny, który łączy operacje ręczne i maszynowe w celu cięcia, gięcia, nitowania, wciskania, pogłębiania, wytłaczania, spawania i montażu materiałów metalowych w gotowe części. Metoda ta oferuje wysoką elastyczność, umożliwiając inżynierom szybkie tworzenie prototypów i części o małej objętości bez konieczności stosowania drogich form. Umożliwia również szybkie zmiany w projekcie przy niskich kosztach.

Podstawowe procesy

Tradycyjna produkcja blach zazwyczaj łączy w sobie wiele operacji formowania i łączenia w celu przekształcenia płaskich blach w funkcjonalne komponenty. Każdy etap zapewnia dokładność wymiarową, wytrzymałość strukturalną i ogólną jakość.

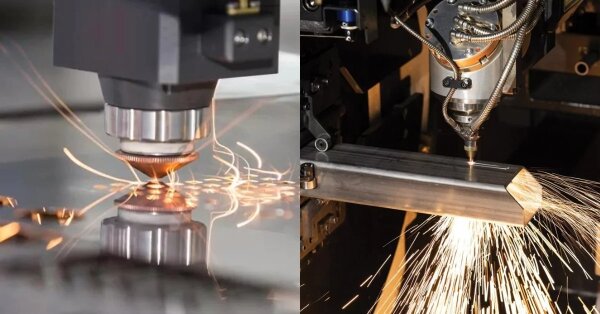

- Cięcie: Cięcie laserowe, strzyżenie, cięcie strumieniem wodyCięcie drutem jest wykorzystywane do tworzenia płaskich kształtów, które pasują do wymiarów projektu, w tym otworów wewnętrznych.

- Pochylenie się: Korzystanie z prasa krawędziowaArkusz jest dociskany między matrycą a rowkiem w kształcie litery V w celu utworzenia precyzyjnych, gładkich kątów w zakresie od 0° do 180°.

- Spawalniczy: Techniki takie jak MIG, TIG lub spawanie punktowe trwale łączą części, tworząc mocne, bezszwowe zespoły.

- Mocowanie i wkładanie sprzętu: Procesy takie jak nitowanie, zaciskanie lub instalowanie nakrętek, kołków i śrub PEM zwiększają wytrzymałość części i upraszczają montaż.

- Opcje wykończenia, Jak na przykład malowanie proszkowe, szczotkowanie, anodowanie, pasywacja lub malowanie, poprawiają wygląd, zwiększają odporność na korozję, a w niektórych przypadkach zwiększają przewodność elektryczną.

- Montaż: Obrabiane komponenty są wyrównywane, dopasowywane i zabezpieczane w celu utworzenia kompletnych zespołów gotowych do dostawy lub bezpośredniego użycia.

Możliwości

Tradycyjna produkcja blach może obsługiwać szeroki zakres projektów, od pojedynczych prototypów po kompletne zespoły. Zapewnia wąskie tolerancje, doskonałe wykończenie powierzchni i niezawodną integralność strukturalną.

Typowe produkty obejmują obudowy, wsporniki, panele, szafki, ramy i osłony. Producenci wykonują również konstrukcje spawane, stojaki, konsole, osłony EMI/RF i szyny zbiorcze stosowane w systemach przemysłowych i elektronicznych.

Wiele warsztatów oferuje usługi wewnętrzne, w tym wykończenie, instalację sprzętu i montaż mechaniczny. Skraca to czas realizacji zamówień i poprawia spójność między partiami. Niezależnie od tego, czy potrzebujesz złożonego prototypu, czy małej serii produkcyjnej, tradycyjna produkcja blach zapewnia elastyczność i precyzję niezbędną do spełnienia wysokich wymagań.

Typowa wielkość produkcji i zastosowania

Tradycyjna produkcja blach jest najbardziej odpowiednia dla niskich i średnich serii produkcyjnych. Oferuje krótkie czasy konfiguracji dla niestandardowych prac i pozwala na modyfikacje projektu bez większych zmian.

To sprawia, że jest to idealne rozwiązanie dla branż, które cenią sobie elastyczność i szybki czas realizacji - takich jak elektronika, urządzenia medyczne, prototypowanie samochodów, komponenty maszyn, systemy serwerowe, zestawy baterii, naczynia kuchenne i meble metalowe.

Producenci często wykorzystują tę metodę do produkcji niestandardowych obudów, paneli sterowania, uchwytów testowych i precyzyjnych obudów. Ponieważ każdy projekt może być dostosowany do konkretnych potrzeb, tradycyjna produkcja blach jest doskonałym wyborem dla inżynierów poszukujących niestandardowych, wysokiej jakości części.

Co to jest tłoczenie blachy?

Tłoczenie blachy to proces wykorzystujący specjalistyczne matryce i szybkie prasy do kształtowania płaskich blach w określone części. W przeciwieństwie do tradycyjnej produkcji, która wymaga kilku ręcznych kroków, tłoczenie może zakończyć formowanie w jednym lub kilku ruchach prasy, dzięki czemu jest szybkie i dokładne. W przypadku części o prostych strukturach, tłoczenie może często stworzyć cały kształt w jednej operacji.

Przegląd procesu

Proces tłoczenia blach zazwyczaj rozpoczyna się od podania płaskich arkuszy lub zwojów do prasy tłoczącej. Prasa wywiera kontrolowany nacisk, wpychając metal do wnęki matrycy w celu uformowania pożądanego kształtu. W zależności od projektu mogą być stosowane różne techniki tłoczenia:

- Wygaszanie: Wycina płaskie kształty z blachy przed formowaniem.

- Przeszywający: Dziurkuje otwory w arkuszu.

- Pochylenie się: Formuje kąty lub kołnierze w jednym skoku prasy.

- Głębokie rysowanie: Wciąga arkusz do wnęki matrycy w celu uformowania pustych lub zakrzywionych części.

- Wybijanie: Stosuje wysokie ciśnienie w celu uzyskania precyzyjnych wymiarów, gładkich powierzchni lub akceptowalnej płaskości tam, gdzie jest to konieczne.

- Tłoczenie: Tworzy wypukłe lub zagłębione wzory w celu zwiększenia wytrzymałości lub atrakcyjności wizualnej.

Operacje te mogą być wykonywane oddzielnie lub zintegrowane z matrycami progresywnymi, które wykonują wiele kroków w ciągłym cyklu prasowania. Taka konfiguracja znacznie zwiększa szybkość, wydajność i spójność części.

Narzędzia i sprzęt

Tłoczenie blach zależy od wysoce precyzyjnego, trwałego oprzyrządowania w celu osiągnięcia stałej, szybkiej produkcji. Każda matryca jest wykonywana na zamówienie dla konkretnej części i musi spełniać dokładne wymagania projektowe. Typowe wyposażenie obejmuje:

- Prasy do tłoczenia: Prasy mechaniczne lub hydrauliczne, które zapewniają siłę formowania. W zależności od grubości i rozmiaru części wybierane są różne tony prasy.

- Matryce i stemple: Narzędzia z hartowanej stali, które definiują kształt, wymiary i cechy części.

- Systemy zasilania: Zautomatyzowane mechanizmy, które podają materiał w arkuszach lub zwojach do prasy w stałym tempie, poprawiając wydajność, redukując pracę ręczną i minimalizując zmęczenie pracowników.

- Narzędzia do konserwacji matryc: Sprzęt używany do czyszczenia, ostrzenia i konserwacji matryc w celu zapewnienia długoterminowej dokładności i spójności działania.

Typowe materiały i zakres grubości

Tłoczenie blach obsługuje szeroką gamę materiałów, w tym stal walcowaną na zimno, stal nierdzewną, aluminium, mosiądz, miedź i tytan. Każdy materiał oferuje różne poziomy wytrzymałości, odporności na korozję i odkształcalności, umożliwiając inżynierom wybór najlepszego dopasowania do wymagań wydajnościowych produktu.

Typowa grubość obróbki wynosi od 0,2 mm do 6 mm, w zależności od rodzaju materiału i konstrukcji części. Cienkie arkusze są idealne do lekkich części, podczas gdy grubsze arkusze są używane do przenoszenia obciążeń lub komponentów o wysokiej wytrzymałości.

Znaczące różnice między dwiema metodami

Chociaż zarówno tradycyjna produkcja blach, jak i tłoczenie blach wytwarzają części metalowe, różnią się one znacznie pod względem skali produkcji, struktury kosztów, precyzji i elastyczności. Ogólnie rzecz biorąc, produkcja kładzie nacisk na wszechstronność i dostosowanie, podczas gdy tłoczenie koncentruje się na wysokiej wydajności i masowej produkcji.

Wydajność produkcji

Tradycyjna produkcja obejmuje wiele etapów, w tym cięcie, gięcie, wstawianie sprzętu, spawanie, obróbkę powierzchni, sitodruk, grawerowanie laserowe i montaż. Każdy etap wymaga indywidualnej konfiguracji i obsługi, dzięki czemu proces jest wolniejszy, ale bardzo elastyczny. Jest to idealne rozwiązanie dla małych i średnich produkcji lub projektów, które wymagają częstych aktualizacji projektu - zmiany można wprowadzać szybko i przy niskich kosztach.

Z kolei tłoczenie opiera się na zautomatyzowanych prasach, które wykonują wiele operacji w ramach jednego cyklu. Po przygotowaniu matryc, części mogą być produkowane z bardzo dużą prędkością przy minimalnym wkładzie pracy ręcznej. To sprawia, że tłoczenie jest preferowanym wyborem w przypadku produkcji na dużą skalę, gdzie szybkość, stabilność i spójność mają kluczowe znaczenie.

Czynniki kosztowe

Najbardziej znacząca różnica w kosztach dotyczy inwestycji w oprzyrządowanie. Tradycyjna produkcja nie wymaga drogich form, więc jej początkowy koszt konfiguracji jest niski, co czyni ją idealną dla małych partii lub prototypów. Główne wydatki związane są z robocizną i czasem pracy maszyn.

Tłoczenie wymaga jednak precyzyjnie zaprojektowanych matryc, co wiąże się z wyższymi kosztami początkowymi. Jednak gdy matryce są już gotowe, cena za sztukę drastycznie spada. W przypadku produkcji wielkoseryjnej lub ciągłej oszczędności wynikające z masowej produkcji szybko równoważą początkową inwestycję w oprzyrządowanie.

Złożoność części

Tradycyjna produkcja łatwiej radzi sobie ze złożonymi projektami i pozwala na elastyczne modyfikacje. Inżynierowie mogą dostosowywać funkcje, mieszać materiały lub zmieniać metody montażu bez większych zakłóceń. Dzięki temu idealnie nadaje się do opracowywania prototypów, niestandardowych obudów i produkcji małoseryjnej.

Z drugiej strony, tłoczenie jest bardziej odpowiednie dla prostszych, powtarzalnych geometrii. Po wykonaniu matryc każda zmiana projektu wymaga ponownego przezbrojenia, co jest zarówno czasochłonne, jak i kosztowne. Jednak tłoczenie może nadal integrować wiele elementów - takich jak otwory, zagięcia i wytłoczenia - w jednej operacji, zachowując wysoką spójność w dużych ilościach.

Precyzja i tolerancje

Tradycyjna produkcja zazwyczaj osiąga tolerancje od ±0,05 mm do ±0,20 mm, w zależności od precyzji sprzętu i umiejętności operatora. Narzędzia takie jak wycinarki laserowe i prasy krawędziowe CNC zwiększają dokładność, ale drobne odchylenia mogą nadal występować z powodu ręcznego spawania lub procesów montażowych.

Tłoczenie oferuje wyższą i bardziej stałą dokładność, często w zakresie ±0,05 mm lub lepszą, dzięki stałemu oprzyrządowaniu i kontrolowanej sile nacisku. Ten poziom precyzji ma kluczowe znaczenie dla komponentów, które muszą być precyzyjnie dopasowane do zautomatyzowanych zespołów lub precyzyjnych systemów mechanicznych.

Wytrzymałość części i integralność strukturalna

W tradycyjnej produkcji części są łączone za pomocą spawania, nitowania lub mocowania. Połączenia te mogą wprowadzać punkty koncentracji naprężeń, ale przy odpowiedniej kontroli procesu i wysokiej jakości spawaniu, gotowe konstrukcje mogą być nadal mocne i niezawodne.

Części tłoczone są natomiast formowane z pojedynczego arkusza metalu, bez szwów spawalniczych i linii łączenia. Ciągłe ziarno metalu poprawia ogólną wytrzymałość i trwałość. W niektórych przypadkach proces formowania powoduje utwardzanie robocze, które zwiększa twardość materiału, dzięki czemu części tłoczone są szczególnie odpowiednie do zastosowań o dużym obciążeniu lub dużym naprężeniu.

Dokonanie strategicznego wyboru dla swojego projektu

Wybór odpowiedniej metody produkcji jest jednym z najważniejszych kroków do zapewnienia sukcesu projektu. Każdy proces ma unikalne zalety, a kluczem jest dostosowanie techniki do celów produkcyjnych, wymagań projektowych i budżetu.

Ocena wielkości produkcji

Tradycyjna produkcja blach jest najbardziej odpowiednia dla projektów obejmujących od 1 do 1000 sztuk, gdzie elastyczność i możliwość dostosowania projektu są ważniejsze niż koszt jednostkowy. Zmiany konfiguracji zwykle zajmują tylko 1-3 godziny i nie wymagają niestandardowych matryc, co czyni to podejście idealnym do prototypów, serii pilotażowych i specjalistycznych części o małej objętości.

Z kolei tłoczenie blach staje się bardzo opłacalne, gdy produkcja przekroczy 10 000 sztuk. Po wykonaniu matryc prasy tłoczące mogą pracować w sposób ciągły przy minimalnym nakładzie pracy. Pojedyncza linia szybkich pras może produkować ponad 500 000 części miesięcznie z doskonałą precyzją i powtarzalnością.

W przypadku produkcji na dużą skalę ta wysoka wydajność szybko rekompensuje początkową inwestycję w oprzyrządowanie.

Ocena złożoności projektu części

Tradycyjna produkcja zapewnia inżynierom większą swobodę w zakresie geometrii części. Może obsługiwać złożone zespoły obejmujące wiele zagięć, spoin lub podzespołów i pozwala na częste zmiany w projekcie. Na przykład skomplikowane obudowy lub ramy z dziesięcioma lub więcej zagięciami i spawami mogą być szybko modyfikowane bez konieczności zmiany oprzyrządowania.

Tłoczenie najlepiej nadaje się do części, które są proste, powtarzalne i stabilne konstrukcyjnie. Zmiana lub przeróbka matrycy może zająć tygodnie i kosztować tysiące dolarów, co czyni ją niepraktyczną w przypadku projektów wymagających częstych aktualizacji. Tłoczenie progresywne może jednak nadal obsługiwać szczegółowe części z otworami, żebrami i wytłoczeniami - o ile projekt pozostaje stały.

Uwzględnienie czasu realizacji i budżetu

Czas realizacji i budżet są również kluczowymi czynnikami przy podejmowaniu decyzji. Tradycyjna produkcja może dostarczyć prototypy w ciągu 3-7 dni i kompletne partie o małej objętości w ciągu 2-4 tygodni. Krótki czas konfiguracji umożliwia szybkie przejście od projektu do produkcji.

Tłoczenie blach wymaga jednak dłuższego okresu przygotowawczego ze względu na projektowanie i produkcję matryc, co zwykle zajmuje 4-8 tygodni, w zależności od złożoności części. Gdy matryce są gotowe, produkcja przebiega bardzo szybko - produkcja na pełną skalę może rozpocząć się w ciągu kilku godzin, a koszty jednostkowe znacznie spadają.

Z perspektywy kosztów:

- Produkcja wiąże się z niskimi kosztami początkowymi, ale wyższymi kosztami robocizny i maszyn na partię.

- Tłoczenie wiąże się z wyższymi początkowymi inwestycjami w oprzyrządowanie, ale koszt jednostkowy jest znacznie niższy w przypadku produkcji długoterminowej lub powtarzalnej.

Gotowy do rozpoczęcia projektu?

Jeśli jesteś gotowy, aby ożywić swój projekt metalowej części, teraz jest najlepszy czas na działanie. Niezależnie od tego, czy potrzebujesz wysoce precyzyjnego prototypu, niestandardowej produkcji małoseryjnej czy produkcji na dużą skalę, wybór odpowiedniego procesu może pomóc zaoszczędzić czas, obniżyć koszty i zapewnić doskonałą jakość produktu.

Prosimy o jak najszybsze przesłanie rysunków części lub modeli 3D. Nasz zespół inżynierów dokona przeglądu projektu, przedstawi profesjonalne zalecenia i zaoferuje szybką, niezobowiązującą wycenę.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.