Rosnące koszty produkcji mogą obciążyć każdy projekt. Wydatki te często wynikają z marnotrawstwa materiałów, nieefektywnych projektów lub powolnej produkcji. Wysokie koszty nie tylko wpływają na ceny i harmonogramy dostaw, ale mogą również wpływać na jakość produktu. Dobrą wiadomością jest to, że wiele z głównych czynników wpływających na koszty produkcji blach można kontrolować przy odpowiednim podejściu.

Obniżenie kosztów produkcji blach zaczyna się od inteligentniejszego projektowania, wydajnego wykorzystania materiałów i usprawnionej produkcji. Optymalizacja każdego etapu - od koncepcji do końcowej produkcji - oszczędza czas, zmniejsza ilość odpadów i zwiększa marże zysku.

Kontrolowanie kosztów nie oznacza poświęcania jakości. Poniżej przedstawiamy dziewięć sprawdzonych sposobów na obniżenie kosztów produkcji przy jednoczesnym zachowaniu niezawodności i wysokiej wydajności produktów.

1. Optymalizacja projektu pod kątem efektywności kosztowej

Dobre decyzje projektowe mają bezpośredni wpływ na koszty produkcji. Im bardziej wydajny jest projekt, tym mniej kroków, narzędzi i materiałów potrzeba do jego wyprodukowania. Dobrze zoptymalizowane projekty są szybsze w produkcji, łatwiejsze w montażu i lepiej nadają się do produkcji na dużą skalę.

Uproszczenie geometrii części w celu zmniejszenia złożoności

Złożone kształty zwykle prowadzą do wyższych kosztów, ponieważ wymagają więcej obróbki, ustawień i specjalistycznego oprzyrządowania. Każde dodatkowe zagięcie, cięcie lub spawać wydłuża czas pracy i zwiększa ryzyko błędu.

Uproszczenie geometrii części poprawia spójność, skraca czas produkcji i przyspiesza wprowadzenie produktu na rynek.

Zacznij od oceny, czy każda funkcja służy celowi funkcjonalnemu. Usuń dekoracyjne lub niepotrzebne szczegóły, które spowalniają przetwarzanie. Preferuj proste linie i proste kąty zamiast krzywych lub ostrych narożników. Unikaj głębokich wcięć, ciasnych zakrętów lub skomplikowanych konturów, które utrudniają cięcie laserowe lub gięcie.

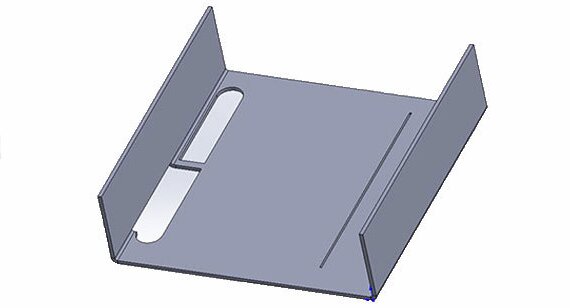

Zmniejszenie liczby zagięć lub połączenie kilku komponentów w jeden uformowany element może również obniżyć koszty montażu i spawania. Na przykład, zamiast spawać kilka paneli w celu uformowania skrzynki, można wygiąć pojedynczy arkusz do wymaganego kształtu. Takie podejście oszczędza czas, poprawia dokładność i zwiększa wytrzymałość konstrukcji.

Standaryzacja rozmiarów, promieni i właściwości otworów

Standaryzacja to prosty, ale skuteczny sposób na obniżenie kosztów. Korzystanie ze spójnych rozmiarów otworów, promieni gięcia i sprzętu skraca czas konfiguracji, wymiany narzędzi i błędów produkcyjnych. Pozwala również na szybszą i bardziej płynną produkcję.

Na przykład, ograniczenie różnorodności średnic otworów minimalizuje liczbę wymaganych narzędzi wykrawających i utrzymuje spójność ustawień podczas dużych serii. Standardowe promienie gięcia pozwalają operatorom na wykonanie wielu części przy użyciu tych samych ustawień prasy krawędziowej, oszczędzając czas regulacji.

Tam, gdzie to możliwe, należy używać standardowych śrub, nakrętek i elementy złączne zamiast niestandardowych części. Niestandardowe komponenty często wymagają specjalnego oprzyrządowania, wydłużają czas realizacji i podnoszą koszty zakupu.

2. Wybór i wykorzystanie materiałów

Koszty materiałów często stanowią znaczną część całkowitych wydatków związanych z produkcją. Wybór odpowiedniego rodzaju i grubości metalu ma ogromny wpływ zarówno na wydajność, jak i budżet.

Wybór materiałów w zależności od funkcji i budżetu

Wybór materiału powinien rozpocząć się od jasnego zrozumienia wymagań dotyczących części. Różne metale zachowują się inaczej podczas obróbki - niektóre łatwo się wyginają, inne są odporne na korozję, a jeszcze inne zapewniają wysoką wytrzymałość. Celem jest dopasowanie do potrzeb wydajności bez nadmiernego projektowania.

Na przykład:

- Łagodna stal jest niedrogi, łatwy w formowaniu i dobrze się spawa, idealny do ogólnych zastosowań.

- Stal nierdzewna oferuje doskonałą trwałość i odporność na korozję, ale jest droższy i trudniejszy w obróbce.

- Aluminium jest lekki i łatwy w obróbce, ale wymaga szczególnej ostrożności podczas spawania i formowania, ponieważ łatwo ulega zarysowaniom.

Grubość materiału również ma znaczenie. Grubsze arkusze nie tylko kosztują więcej, ale także ich cięcie zajmuje więcej czasu. Jeśli projekt na to pozwala, użycie cieńszych materiałów przy zachowaniu wytrzymałości może znacznie obniżyć koszty.

Zmniejsz ilość odpadów dzięki wydajnemu zagnieżdżaniu

Nawet najlepsze materiały mogą zostać zmarnowane przez złe wykorzystanie arkusza. Nesting - rozmieszczenie części na arkuszu - odgrywa kluczową rolę w minimalizowaniu ilości odpadów. Skuteczne zagnieżdżanie maksymalizuje wykorzystanie arkusza i zmniejsza ilość odpadów.

Oprogramowanie CAD może zoptymalizować układy pod kątem minimalnych odstępów i najlepszej wydajności. Grupowanie części z tego samego materiału i o tej samej grubości pozwala na współdzielenie ustawień cięcia, minimalizując czas konfiguracji i zwiększając wydajność.

Pomocne jest również projektowanie części o kompatybilnych kształtach lub proporcjach. Drobne poprawki projektowe - takie jak obrócenie części lub dostosowanie kołnierza - mogą znacznie zwiększyć wydajność materiałową i obniżyć koszty.

3. Zarządzanie tolerancją i specyfikacjami

Tolerancje i specyfikacje powierzchni mają bezpośredni wpływ na koszty produkcji. Zbyt wąskie tolerancje lub niepotrzebne wykończenia zwiększają czas obróbki, wymagania kontrolne i złożoność produkcji.

Unikaj zbyt wąskich tolerancji

Wąskie tolerancje wymagają większej precyzji, co spowalnia produkcję i dodaje dodatkowe etapy kalibracji i kontroli jakości. Jeśli część nie wymaga ekstremalnej precyzji, środki te tylko zwiększają koszty.

Stosuj rozsądne tolerancje, które spełniają wymagania funkcjonalne części. Na przykład otwory na łączniki mogą wymagać ściślejszej kontroli, podczas gdy powierzchnie niekrytyczne mogą być bardziej pobłażliwe. Zrozumienie, w jaki sposób części pasują i współdziałają ze sobą, pomaga określić, gdzie precyzja ma naprawdę znaczenie.

Niezbędna jest wczesna komunikacja z producentem. Może on zalecić osiągalne tolerancje w oparciu o rodzaj materiału i możliwości procesowe. Na przykład, cięcie laserowe mogą naturalnie spełniać dokładne tolerancje, podczas gdy inne procesy mogą wymagać obróbki końcowej. Dopasowanie oczekiwań dotyczących tolerancji do wybranego procesu pomaga uniknąć nadmiernej inżynierii i nadmiernych kosztów.

Określ tylko niezbędne wykończenia i powłoki

Wykończenia powierzchni i powłoki chronią części przed korozją, zużyciem i uszkodzeniami środowiskowymi - ale niepotrzebne wykończenia zwiększają koszty i wydłużają czas realizacji. Każda dodatkowa powłoka wymaga materiałów, konfiguracji, a czasem outsourcingu.

Należy wziąć pod uwagę warunki użytkowania i ekspozycji części:

- Części wewnętrzne lub ukryte mogą wymagać jedynie podstawowego wykończenia frezowaniem.

- Zewnętrzne lub widoczne komponenty mogą wymagać malowanie proszkowe, anodowanie, Lub platerowanie.

Wybór powłok w oparciu o rzeczywiste potrzeby pomaga zapobiegać marnotrawstwu.

Czasami sam materiał bazowy zapewnia odpowiednią ochronę. Na przykład stal nierdzewna oferuje naturalną odporność na korozję, a aluminium tworzy samoochronną warstwę tlenku. Zrozumienie tych właściwości może wyeliminować zbędne etapy wykańczania i zaoszczędzić zarówno czas, jak i pieniądze.

4. Optymalizacja montażu i łączenia

Montaż jest jednym z najbardziej pracochłonnych etapów produkcji blach. Projektowanie części pod kątem łatwiejszego i szybszego montażu pomaga skrócić czas produkcji, poprawić dokładność i obniżyć koszty pracy.

Konstrukcja z mniejszą liczbą elementów złącznych i spoin

Oceń każdy spaw lub łącznik, aby sprawdzić, czy jest on naprawdę niezbędny. Niektóre połączenia można przeprojektować za pomocą zagięć lub uformowanych kołnierzy, które utrzymują części razem bez dodatkowego sprzętu. Zgrzewanie punktowe lub klejenie może zastąpić długie spoiny przy zachowaniu wystarczającej wytrzymałości.

Standaryzacja typów elementów złącznych również przyczynia się do zwiększenia wydajności. Stosowanie jednego lub dwóch typów śrub minimalizuje konieczność wymiany narzędzi i upraszcza zarządzanie zapasami. Samozaciskowe lub samogwintujące elementy złączne są doskonałym wyborem - instalują się szybko, nie wymagają gwintowania i zapewniają mocne, niezawodne połączenia.

Zmniejszenie liczby punktów spawania pozwala zaoszczędzić czas, zminimalizować odkształcenia cieplne i ograniczyć prace wykończeniowe po spawaniu. Mniejsza liczba operacji spawania zmniejsza również ryzyko niewspółosiowości. Uproszczona struktura, która naturalnie do siebie pasuje, zapewnia większą spójność i szybkość produkcji.

Korzystanie z zakładek, gniazd i funkcji samolokalizacji

Wypustki, szczeliny i elementy samonastawne mogą znacznie przyspieszyć montaż i poprawić precyzję. Te cechy konstrukcyjne pomagają częściom automatycznie wyrównać się podczas montażu, zmniejszając potrzebę stosowania uchwytów, zacisków lub narzędzi pomiarowych.

Konstrukcje z zakładkami i rowkami utrzymują komponenty na miejscu przed spawaniem lub mocowaniem - szczególnie przydatne w przypadku dużych lub skrzynkowych zespołów wymagających dokładnego wyrównania. Ograniczają one błędy ludzkie, upraszczają pozycjonowanie i skracają czas konfiguracji.

Funkcje samonastawne są również idealne do zautomatyzowanego montażu. Roboty lub maszyny mogą z łatwością wyrównywać i pozycjonować części dzięki wbudowanym prowadnicom. Nawet w przypadku montażu ręcznego, pracownicy mogą wyrównywać części na wyczucie, zwiększając szybkość i dokładność.

5. Prototypowanie i wczesna walidacja

Prototypowanie odgrywa kluczową rolę w kontrolowaniu kosztów produkcji. Wczesne stworzenie i przetestowanie prototypu pomaga zidentyfikować wady projektu przed masową produkcją, zapobiegając kosztownym przeróbkom i opóźnieniom w późniejszym czasie.

Użyj szybkiego prototypowania, aby uniknąć kosztownych przeprojektowań

Szybkie prototypowanie umożliwia inżynierom i projektantom przekształcenie cyfrowych modeli w rzeczywiste części w ciągu kilku dni. Proces ten ujawnia, jak projekt działa w rzeczywistych warunkach - umożliwiając szybkie dostosowanie przed rozpoczęciem produkcji na pełną skalę.

Metody takie jak cięcie laserowe, Obróbka CNCoraz drukowanie 3d może szybko dostarczyć dokładne prototypy. Próbki te mogą wykryć błędy montażowe, zakłócenia lub słabe struktury. Wczesne wykrycie takich problemów pozwala uniknąć kosztownych zmian oprzyrządowania i późniejszych strat materiałowych.

Prototypy usprawniają również współpracę między projektantami, producentami i użytkownikami końcowymi. Fizyczne próbki ułatwiają omawianie intencji projektowych i potwierdzanie szczegółów. Zespoły mogą podejmować świadome, oparte na danych decyzje, zamiast polegać wyłącznie na cyfrowych modelach lub symulacjach.

Weryfikacja montażu i funkcji przed rozpoczęciem masowej produkcji

Walidacja zapewnia, że projekt części spełnia wszystkie wymagania dotyczące wydajności i montażu przed zwiększeniem skali produkcji. Weryfikuje, czy części pasują prawidłowo, działają prawidłowo i mogą być produkowane wydajnie.

Walidacja montażu sprawdza wyrównanie i dopasowanie między komponentami. Niewspółosiowość lub ciasne pasowania mogą wymagać przeróbek lub prowadzić do odrzucenia produktu. Wczesne testowanie dopasowania zapobiega takim problemom.

Walidacja funkcjonalna ocenia, jak część działa w rzeczywistych warunkach - takich jak obciążenie, wibracje lub zmiany temperatury. Zapewnia to, że część działa zgodnie z przeznaczeniem bez przedwczesnego zużycia lub awarii.

6. Łańcuch dostaw i współpraca z dostawcami

Ścisła współpraca z dostawcami i producentami może mieć znaczący wpływ na ogólne koszty produkcji. Wczesne zaangażowanie doświadczonych partnerów poprawia możliwości produkcyjne, skraca czas realizacji i zwiększa kontrolę kosztów.

Współpraca z producentami na etapie projektowania

Zaangażowanie partnera produkcyjnego na wczesnym etapie projektowania pomaga zidentyfikować potencjalne wyzwania produkcyjne, zanim staną się one kosztowne. Producenci rozumieją zachowanie materiałów, ograniczenia narzędzi i wydajność procesów, które projektanci mogą przeoczyć.

Wczesna współpraca pozwala inżynierom na wprowadzanie praktycznych ulepszeń projektowych - takich jak dostosowywanie promieni gięcia do dostępnych narzędzi, usuwanie niepotrzebnych spoin lub modyfikowanie wycięć do standardowej obróbki laserowej. Te spostrzeżenia mogą uprościć produkcję i zmniejszyć zarówno czas, jak i koszty.

Wzmacnia również komunikację, pomagając obu stronom dostosować się do celów projektowych, tolerancji i preferencji materiałowych. Minimalizuje to liczbę poprawek i przyspiesza proces od prototypu do produkcji, zapewniając płynniejszy przepływ pracy i mniej opóźnień.

Wykorzystanie specjalistycznej wiedzy dostawców w celu znalezienia możliwości obniżenia kosztów

Dostawcy i producenci mają rozległą wiedzę na temat materiałów, metod produkcji i logistyki. Ich doświadczenie często pozwala odkryć strategie oszczędzania kosztów, które pozostają niezauważone podczas projektowania.

Mogą na przykład polecić bardziej opłacalny materiał o podobnej wydajności, zasugerować użycie standardowych rozmiarów arkuszy w celu zmniejszenia ilości odpadów lub zaproponować połączenie mniejszych zamówień w większą partię w celu uzyskania rabatów ilościowych.

Producenci mogą również usprawnić procesy - np. zastępując spawy zagięciami lub łącząc części w celu skrócenia czasu montażu. Wiedzą, które etapy są pracochłonne, a które można zautomatyzować w celu zwiększenia wydajności.

7. Planowanie ilości i partii

Wielkość produkcji jest jednym z największych czynników kosztowych w produkcji blach. Małe serie zazwyczaj kosztują więcej w przeliczeniu na część, ponieważ koszty konfiguracji i oprzyrządowania nie są rozłożone. Z drugiej strony, duże serie korzystają z ekonomii skali.

Równowaga między małymi seriami a produkcją wielkoseryjną

Produkcja małoseryjna zapewnia elastyczność i ułatwia szybką modyfikację projektów. Jednak częste konfiguracje i kalibracje maszyn zwiększają koszt każdej części i zwiększają ryzyko błędu ludzkiego.

Produkcja wielkoseryjna rozkłada koszty konfiguracji na większą liczbę części, umożliwiając maszynom ciągłą pracę z wyższą wydajnością. Kompromisem jest ograniczona elastyczność - zmiany projektowe podczas dużych serii mogą być kosztowne.

Aby zachować równowagę, planuj produkcję w oparciu o rzeczywisty popyt i złożoność części. Używaj małych partii do prototypów lub niestandardowych części o niskim zapotrzebowaniu, a dużych serii do standardowych lub wysokonakładowych komponentów.

Grupowanie podobnych części w celu zmniejszenia liczby zmian

Przezbrojenia - przełączanie sprzętu między różnymi materiałami, grubościami lub konfiguracjami - zwiększają czas i koszty. Grupowanie podobnych części minimalizuje przerwy i zapewnia wydajną pracę maszyn.

Zaplanuj części o tym samym materiale, grubości lub wymaganiach dotyczących gięcia razem. Skraca to czas regulacji i zapewnia dłuższe okresy stabilnej pracy.

Nawet proste optymalizacje - takie jak zagnieżdżanie części o podobnych kształtach na tym samym arkuszu - mogą poprawić wydajność materiałową i obniżyć koszty konfiguracji. Wydajne planowanie partii redukuje czas pracy, skraca czas realizacji i minimalizuje możliwość wystąpienia błędów produkcyjnych.

8. Konserwacja, pakowanie i logistyka

Koszty nie kończą się na etapie produkcji. Wykończenie, obsługa i wysyłka również mogą mieć wpływ na całkowite koszty projektu. Projektowanie części z uwzględnieniem tych czynników pomaga obniżyć koszty pracy, zapobiec uszkodzeniom i zmniejszyć wydatki na transport.

Konstrukcja ułatwiająca obsługę i przetwarzanie końcowe

Części, które są łatwe w obsłudze i montażu, oszczędzają czas i wysiłek. Unikaj ostrych krawędzi, zbyt ciężkich elementów lub skomplikowanych kształtów, które wymagają specjalnej obsługi lub sprzętu.

Uproszczone projekty ułatwiają pracownikom przenoszenie, układanie i przetwarzanie części. Na przykład, płaskie panele są łatwiejsze do malowania, powlekania lub polerowania niż złożone części składane. Komponenty pasujące do standardowych regałów lub palet mogą być przetwarzane partiami, oszczędzając czas i minimalizując ryzyko uszkodzenia powierzchni.

Obniżenie kosztów wysyłki dzięki wydajnym opakowaniom i płaskim wzorom

Koszt wysyłki zależy w dużej mierze od wagi, objętości i metody pakowania. Zaprojektowanie części w taki sposób, aby były pakowane płasko lub można je było układać w stosy, maksymalizuje przestrzeń w skrzyniach lub kontenerach. Zagnieżdżanie lub składanie części w celu zmniejszenia całkowitej objętości może znacznie obniżyć koszty transportu.

Używaj standardowych materiałów opakowaniowych i warstw ochronnych, aby zapobiec uszkodzeniom podczas transportu, bez nadmiernego pakowania.

W przypadku dużych zespołów należy rozważyć zaprojektowanie części, które mogą być wysyłane zdemontowane i łatwo ponownie zmontowane na miejscu - obniża to wagę i objętość przesyłki przy jednoczesnym zachowaniu łatwości instalacji.

9. Ulepszenia procesów produkcyjnych

Usprawnienie procesów produkcyjnych bezpośrednio zmniejsza koszty i czas realizacji. Wybór odpowiedniej metody cięcia i łączenie etapów produkcji może zminimalizować ilość odpadów, zmniejszyć nakład pracy i zwiększyć ogólną wydajność.

Wybierz najbardziej wydajną metodę cięcia

Każda technologia cięcia ma unikalne zalety w zależności od złożoności części, grubości materiału i skali produkcji:

- Cięcie laserowe - Idealny do precyzyjnych części o skomplikowanych wzorach. Zapewnia czyste krawędzie i wymaga minimalnej obróbki końcowej. Może być jednak wolniejsza i droższa w przypadku grubych materiałów.

- Cięcie plazmowe - Dobry wybór w przypadku grubszych arkuszy lub większych elementów, które nie wymagają wyjątkowej precyzji. Jest szybsza i tańsza, ale może wymagać dodatkowego wykończenia krawędzi.

- Cięcie strumieniem wody - Wykorzystuje wodę pod wysokim ciśnieniem i materiały ścierne do cięcia bez zniekształceń cieplnych. Nadaje się do materiałów wrażliwych na ciepło, ale jest wolniejsza i droższa w przypadku prostych części.

- Wykrawanie lub tłoczenie - Najlepsze do produkcji wielkoseryjnej. Chociaż oprzyrządowanie wymaga inwestycji z góry, metody te są bardzo wydajne w przypadku powtarzalnych serii, oferując szybkie, spójne i tanie wyniki, gdy oprzyrządowanie jest gotowe.

Wybór odpowiedniego procesu w oparciu o wymagania dotyczące materiału, ilości i precyzji może mieć duży wpływ zarówno na koszty, jak i czas realizacji.

Łączenie operacji w celu usprawnienia produkcji

Łączenie wielu etapów produkcji w jedną operację oszczędza czas, zmniejsza liczbę operacji i utrzymuje dokładność. Przykładowo, nowoczesne maszyny mogą ciąć i giąć części w jednej konfiguracji, podczas gdy inne mogą wykrawać, formować i gwintować komponenty w jednym przebiegu.

Korzystanie z urządzeń wielofunkcyjnych minimalizuje zmiany konfiguracji, skraca czas realizacji i zmniejsza zapotrzebowanie na siłę roboczą.

Wybory projektowe mogą również wspierać integrację procesów. Dodanie zakładek, szczelin lub funkcji samoblokujących eliminuje dodatkowe etapy wyrównywania lub spawania. Wbudowanie mechanizmów samozaciskowych może zastąpić montaż ręczny, jeszcze bardziej poprawiając wydajność i obniżając koszty.

Wnioski

Obniżenie kosztów produkcji blach nie oznacza obniżenia jakości. Poprawiając wydajność projektowania, wybierając odpowiednie materiały i optymalizując metody produkcji, można znacznie obniżyć wydatki przy jednoczesnym zachowaniu solidnej, niezawodnej wydajności.

Ścisła współpraca z dostawcami i producentami stanowi jeszcze większą wartość dodaną - pomaga zidentyfikować możliwości oszczędności kosztów, zmniejszyć ilość odpadów i poprawić ogólny przepływ pracy. Razem, strategie te prowadzą do szybszej produkcji, lepszej precyzji i większej rentowności.

Gotowy do obniżenia kosztów produkcji? Wyślij nam swoje rysunki części lub pliki 3D już dziś. Nasz zespół inżynierów dokona przeglądu projektu, przedstawi praktyczne sugestie DFM i pomoże zoptymalizować koszty, wydajność i czas realizacji.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.