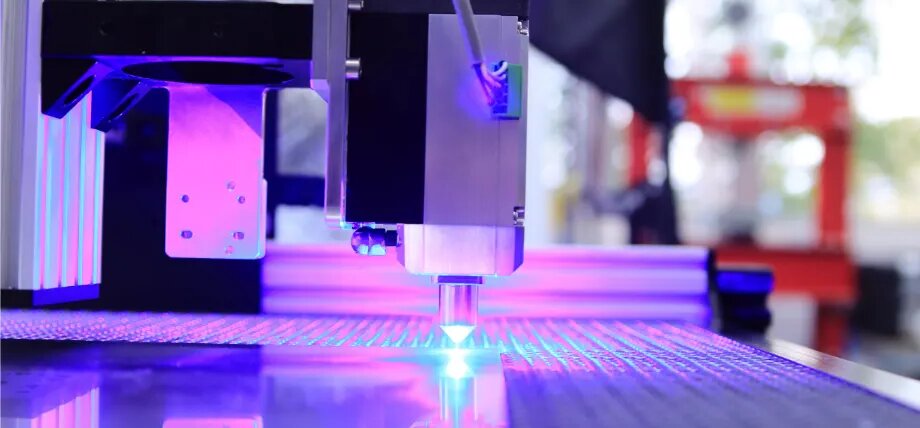

Wiele fabryk chce przetwarzać części metalowe z dużą szybkością i dokładnością. Tradycyjne metody cięcia często wytwarzają ciepło, zużywają narzędzia i ograniczają precyzję. Obróbka wiązką laserową rozwiązuje te problemy. Tnie, wierci lub graweruje metal i inne materiały za pomocą skupionego lasera. Metoda ta zmniejsza zużycie narzędzi i zapewnia czyste wyniki.

Obróbka wiązką laserową brzmi prosto, ale nauka za nią stojąca jest fascynująca. Następnie zbadamy, jak działa ten proces i co czyni go precyzyjnym.

Czym jest obróbka wiązką laserową?

Obróbka wiązką lasera (LBM) to bezdotykowy proces wykorzystujący skupioną wiązkę światła do usuwania materiału. Laser podgrzewa niewielki obszar obrabianego przedmiotu. Materiał topi się lub odparowuje. Wiązka może ciąć, wiercić lub grawerować w zależności od ustawień.

LBM działa na metalach, tworzywach sztucznych, ceramice, a nawet szkle. Nie wykorzystuje końcówek narzędziowych, więc nie powoduje ich zużycia. Jest szybka i dokładna, szczególnie w przypadku cienkich lub szczegółowych części. Wiązka laserowa jest kontrolowana przez CNC lub programy komputerowe. Pomaga to osiągnąć spójne i powtarzalne wyniki.

Technologia laserowa rozpoczęła się w latach 60. ubiegłego wieku. Theodore Maiman zbudował pierwszy działający laser w 1960 roku. Pod koniec lat 60. i na początku lat 70. inżynierowie zaczęli wykorzystywać lasery do cięcia i wiercenia materiałów. Wczesne systemy miały ograniczoną moc i prędkość.

Wraz z rozwojem technologii lasery stały się mocniejsze i bardziej stabilne. W latach 80-tych lasery CO2 i Nd: YAG były używane w wielu fabrykach. Lasery światłowodowe pojawiły się później i przyniosły lepszą wydajność energetyczną i jakość cięcia.

Jak działa obróbka wiązką laserową?

Obróbka wiązką laserową zamienia energię elektryczną w potężną wiązkę światła. Światło to jest skupiane i kierowane na materiał w celu jego wycięcia lub usunięcia. Każdy etap procesu jest ważny dla zapewnienia czystego i precyzyjnego rezultatu.

Generacja lasera

Proces rozpoczyna się od źródła zasilania. Moc ta ładuje materiał wewnątrz lasera, zwany ośrodkiem laserowym. Może to być gaz CO₂, kryształ lub włókno. Pod wpływem energii ośrodek emituje cząstki światła zwane fotonami.

Fotony te odbijają się między dwoma lustrami. Jedno z luster jest częściowo otwarte. Światło, które wydostaje się przez to lustro, staje się wiązką laserową.

Rodzaj używanego lasera zależy od zadania. Lasery CO₂ nadają się do cięcia tworzyw sztucznych, drewna i niektórych metali. Lasery włóknowe są lepsze do cięcia twardych lub odblaskowych metali, takich jak stal nierdzewna lub aluminium.

Ustawianie ostrości lasera

Po utworzeniu wiązki przechodzi ona przez soczewki lub lustra. Skupiają one światło w małym, ostrym punkcie. Punkt ten jest często mniejszy niż 0,2 mm.

Im ściślejsze skupienie, tym więcej energii w jednym obszarze. Skupiona wiązka może osiągnąć temperaturę powyżej 10 000°C. Jest wystarczająco gorąca, aby stopić lub nawet odparować większość materiałów w kontakcie.

Interakcja materialna

Gdy laser uderza w powierzchnię, materiał pochłania ciepło. W zależności od rodzaju materiału, stopi się on, spali lub wyparuje. Podczas cięcia często używany jest gaz, taki jak azot lub tlen. Wydmuchuje on stopiony materiał i utrzymuje krawędź w czystości.

Ponieważ laser działa szybko i precyzyjnie, nie przegrzewa obszaru wokół cięcia. Tworzy to niewielką strefę wpływu ciepła (HAZ), która pomaga zmniejszyć zniekształcenia części i utrzymuje ostre krawędzie.

Precision Motion

Aby uzyskać odpowiedni kształt, laser musi poruszać się z dużą dokładnością. Odbywa się to za pomocą sterowników CNC, które kierują laserem w oparciu o projekt cyfrowy, zwykle plik CAD.

Głowica lasera lub stół roboczy mogą poruszać się w różnych kierunkach, umożliwiając elastyczne i złożone cięcia. Precyzyjne silniki i czujniki pomagają utrzymać wszystko w jednej linii, dzięki czemu maszyny laserowe mogą produkować szczegółowe i powtarzalne części.

Kluczowe elementy obróbki wiązką laserową

Każda część systemu laserowego ma swoje zadanie. Razem tworzą potężną i skupioną wiązkę, która usuwa materiał z dużą precyzją.

Zasilacz

Zasilacz zapewnia systemowi energię potrzebną do działania. Wysyła prąd elektryczny do ośrodka laserowego, aby rozpocząć pracę. Ilość energii wpływa na siłę i szybkość cięcia lasera. Stały przepływ mocy jest niezbędny do płynnego działania. W fabrykach urządzenia laserowe często wykorzystują moc od kilkuset watów do kilku kilowatów.

Lampy błyskowe

Lampy błyskowe są używane w niektórych laserach, takich jak lasery Nd: YAG. Lampy te emitują krótkie impulsy światła. Światło to ładuje ośrodek laserowy i wzbudza jego atomy. Gdy atomy uwalniają energię, tworzą fotony - elementy składowe wiązki laserowej. Lampy błyskowe można traktować jako iskrę rozpoczynającą cały proces.

Kondensator

Kondensator działa jak bateria. Przechowuje energię elektryczną, dopóki nie jest potrzebna. Gdy warunki są odpowiednie, wysyła intensywny, szybki impuls, aby zasilić lampę błyskową. Bez tego impulsu lampa błyskowa nie miałaby wystarczającej ilości energii do prawidłowego uruchomienia. Kondensator zapewnia, że laser uruchamia się z pełną mocą.

Lustro odbijające

Lustra wewnątrz systemu laserowego pomagają w tworzeniu wiązki. Jedno lustro odbija całe światło. Drugie przepuszcza część światła. Wiązka odbija się między tymi dwoma lustrami wiele razy, zyskując na sile przy każdym przejściu. Ostatecznie wiązka wydostaje się przez częściowo odbijające lustro. Staje się ona roboczą wiązką lasera. Lustra te muszą być starannie ustawione, aby wiązka była stabilna i czysta.

Obiektywy

Soczewki skupiają wiązkę lasera po opuszczeniu układu luster. Koncentrują wiązkę w bardzo małym punkcie. Ułatwia to szybkie stopienie lub spalenie materiału. Soczewka kształtuje również obszar cięcia. Jeśli soczewka jest zakurzona lub nieprawidłowo ustawiona, cięcie może okazać się niechlujne lub niecentryczne. Właśnie dlatego dobre soczewki - i utrzymywanie ich w czystości - są tak ważne w obróbce laserowej.

Rodzaje laserów stosowanych w obróbce skrawaniem

W zależności od materiału, grubości i wymagań zadania stosowane są różne typy laserów. Każdy typ ma swoje mocne strony.

Lasery CO₂

Lasery CO₂ generują wiązkę laserową przy użyciu mieszaniny gazów zawierającej dwutlenek węgla. Działają one w zakresie podczerwieni i doskonale nadają się do cięcia, grawerowania i znakowania materiałów niemetalowych, takich jak drewno, plastik, szkło i tkaniny.

Mogą one również ciąć niektóre metale, zwłaszcza z pomocą gazów wspomagających, ale nie są idealne do wysoce odblaskowych lub grubych części metalowych. Lasery te są standardem w branżach takich jak pakowanie, oznakowanie i obróbka drewna.

Kluczowe punkty:

- Długość fali: ~10,6 µm

- Najlepsze dla: Niemetale, cienkie metale

- Zalety: Gładkie cięcia, przystępna cena, szerokie zastosowanie

- Ograniczenia: Mniejsza skuteczność na odblaskowych lub grubych metalach

Lasery Nd: YAG

Nd: YAG oznacza granat itrowo-glinowy domieszkowany neodymem. Jest to laser na ciele stałym. Może pracować zarówno w trybie impulsowym, jak i ciągłym, dzięki czemu nadaje się do cięcia i wiercenia.

Lasery te dobrze sprawdzają się w obróbce metali, zwłaszcza w zastosowaniach wymagających wysokiej precyzji, takich jak urządzenia medyczne lub elektronika. Są one również często używane do spawanie I grawerowanie drobne szczegóły.

Kluczowe punkty:

- Długość fali: ~1,064 µm

- Najlepsze do: Metale, precyzyjne cięcie, spawanie

- Zalety: Duża moc, precyzja, wszechstronność

- Ograniczenia: Więcej czynności konserwacyjnych, niższa wydajność energetyczna

Lasery światłowodowe

Lasery światłowodowe wykorzystują światłowody do generowania i dostarczania wiązki laserowej. Są one znane z wydajności, stabilności i trwałości. Lasery te doskonale nadają się do cięcia metali odblaskowych, takich jak miedź, aluminium i stal nierdzewna.

Lasery światłowodowe mają mały rozmiar wiązki, co oznacza więcej energii na mniejszym obszarze. Dzięki temu są szybkie i dokładne. Są one powszechnie stosowane w przemyśle motoryzacyjnym, lotniczym i elektronicznym.

Kluczowe punkty:

- Długość fali: ~1,06 µm

- Najlepsze do: Cięcie metalu, zwłaszcza metali odblaskowych

- Zalety: Wysoka prędkość, niskie koszty utrzymania, długa żywotność

- Ograniczenia: Wyższy koszt początkowy

Materiały odpowiednie do obróbki wiązką laserową

Obróbka wiązką laserową działa na wielu materiałach, ale wydajność zależy od rodzaju materiału, jego grubości i współczynnika odbicia. Wybór odpowiedniego materiału zapewnia lepszą jakość i wydajność cięcia.

Metale

Lasery są szeroko stosowane w produkcji do cięcia metali. Materiały takie jak stal miękka, stal nierdzewna, aluminium i tytan są powszechnie przetwarzane.

- Łagodna stal łatwo tnie i pozostawia czyste krawędzie.

- Stal nierdzewna potrzebuje więcej mocy i gazu wspomagającego, aby uniknąć utleniania.

- Aluminium jest lekki, ale odblaskowy, przez co trudniej go ciąć laserami światłowodowymi.

- Tytan wymaga precyzyjnej kontroli, aby zapobiec zniekształceniom cieplnym lub niskiej jakości krawędzi.

Lasery są idealne zarówno do cienkich arkuszy, jak i umiarkowanie grubych płyt. Inne metody, takie jak cięcie plazmowemoże być bardziej praktyczny w przypadku bardzo grubych metali.

Niemetale

Obróbka laserowa to nie tylko obróbka metali. Sprawdza się również w przypadku wielu materiałów niemetalowych:

- Tworzywa sztuczne (takie jak akryl i poliwęglan) można łatwo ciąć lub grawerować za pomocą laserów CO₂.

- Ceramika mogą być znakowane lub wiercone, choć mogą pękać, jeśli nie będą obsługiwane ostrożnie.

- Kompozyty (takie jak włókno węglowe lub FR4) mogą być obrabiane laserowo, ale niektóre z nich wydzielają szkodliwe opary i wymagają wentylacji.

Lasery CO₂ są powszechnie stosowane do niemetali, zwłaszcza w przemyśle opakowaniowym, oznakowania i elektronicznym.

Grubość materiału i współczynnik odbicia światła

Na skuteczność działania lasera wpływają dwa krytyczne czynniki: grubość i współczynnik odbicia.

- Cieńsze materiały są łatwiejsze do cięcia i pozwalają na większą prędkość.

- Grubsze materiały wymaga większej mocy i może spowolnić proces.

- Powierzchnie odblaskowe, takie jak miedź lub aluminium, mogą odbijać laser i uszkodzić urządzenie. Do takich materiałów lepiej nadają się lasery światłowodowe.

Parametry procesu i ich wpływ

Wydajność obróbki wiązką laserową zależy od kilku kluczowych ustawień. Każdy parametr wpływa na reakcję materiału i jakość końcowego cięcia lub znakowania.

Moc lasera i gęstość energii

Moc lasera kontroluje ilość energii dostarczanej przez wiązkę na sekundę. Wyższa moc tnie szybciej i głębiej, ale może również powodować większe uszkodzenia termiczne.

Gęstość energii to ilość energii zgromadzonej na niewielkim obszarze. Zależy ona zarówno od mocy, jak i od stopnia skupienia wiązki. Więcej energii w mniejszym miejscu sprawia, że cięcie jest bardziej wydajne.

- Wysoka moc jest lepsza w przypadku grubych lub sztywnych materiałów.

- Niska moc zapewnia czystsze krawędzie cienkich lub delikatnych części.

- Zbyt duża moc może spowodować przegrzanie części lub zwiększenie strefy wpływu ciepła (HAZ).

Czas trwania i częstotliwość impulsu

W laserach impulsowych energia jest dostarczana w krótkich seriach, a nie w ciągłym strumieniu.

- Czas trwania impulsu to czas trwania każdej serii. Krótsze impulsy powodują mniejsze nagrzewanie i umożliwiają lepszą kontrolę.

- Częstotliwość impulsów to liczba impulsów na sekundę. Wyższa częstotliwość zwiększa prędkość, ale może zmniejszyć energię szczytową.

Krótkie impulsy o wysokiej częstotliwości są idealne do precyzyjnego cięcia lub znakowania. Dłuższe impulsy sprawdzają się w przypadku głębszych cięć, ale mogą powodować większe naprężenia termiczne.

Rozmiar plamki ostrości i jakość wiązki

Rozmiar plamki ostrości to szerokość wiązki lasera w punkcie cięcia. Mniejsza plamka oznacza więcej energii w jednym miejscu, co prowadzi do ostrzejszych i dokładniejszych cięć.

Jakość wiązki odnosi się do stabilności i jednorodności lasera. Wiązka o wysokiej jakości lepiej zachowuje swój kształt i ostrość, zwłaszcza na dłuższych dystansach lub podczas cięcia drobnych szczegółów.

- Mniejszy rozmiar plamki oznacza drobniejsze cięcia i mniejsze nacięcia.

- Słabe skupienie wiązki może powodować nierówne krawędzie lub pominięte kształty.

- Czysta optyka i prawidłowe ustawienie pomagają utrzymać dobrą jakość wiązki.

Zalety obróbki wiązką laserową

Obróbka wiązką laserową oferuje wiele korzyści w porównaniu z tradycyjnymi metodami cięcia. Jest szybka, precyzyjna i elastyczna, co czyni ją najlepszym wyborem w wielu branżach.

Wysoka precyzja i dokładność

Cięcie laserowe pozwala uzyskać wąskie tolerancje, często w zakresie ±0,05 mm lub lepsze. Wiązka skupiona jest w niewielkim punkcie, umożliwiając czyste, szczegółowe cięcie. Jest to idealne rozwiązanie dla części, które wymagają dokładnych kształtów, ostrych krawędzi lub drobnych elementów.

Minimalne zużycie narzędzi

Ponieważ cięcie laserowe jest procesem bezdotykowym, żadne fizyczne narzędzie nie dotyka materiału. Oznacza to brak ostrzy wymagających ostrzenia lub wymiany. Wiązka wykonuje całą pracę, więc zużycie jest niewielkie lub zerowe.

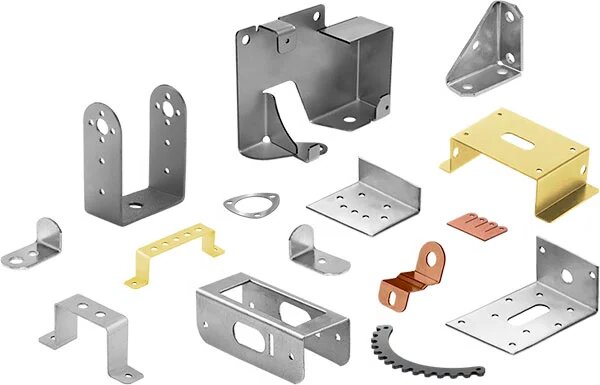

Możliwość wycinania złożonych kształtów

Maszyny laserowe podążają ścieżkami zaprogramowanymi przez CNC, co pozwala im na cięcie ostrych kątów, ciasnych krzywizn, otworów lub delikatnych wzorów bez konieczności zmiany narzędzi. W ten sposób złożone projekty, które są trudne do obróbki za pomocą wiertarek lub pił, mogą być łatwo obsługiwane.

Proces bezkontaktowy

Ponieważ na materiał nie działa żadna siła, cienkie lub delikatne części nie wyginają się ani nie pękają. Nie ma również wibracji ani tarcia, co pomaga chronić delikatne elementy. Zmniejsza to również ryzyko powstawania śladów narzędzi lub uszkodzeń powierzchni.

Ograniczenia i wyzwania

Obróbka wiązką laserową ma wiele zalet, ale ma też pewne wady. Ich zrozumienie pomaga zdecydować, kiedy cięcie laserowe jest właściwym wyborem, a kiedy nie.

Wysoki koszt sprzętu

Maszyny laserowe, zwłaszcza modele o dużej mocy lub światłowodowe, mogą być drogie. Początkowy koszt obejmuje maszynę, system chłodzenia, sterowanie CNC i konfigurację wentylacji.

Konserwacja, części zamienne i wykwalifikowani operatorzy również zwiększają całkowity koszt inwestycji. Może to stanowić barierę dla małych warsztatów lub projektów niskobudżetowych.

Ograniczona grubość materiału

Cięcie laserowe najlepiej sprawdza się w przypadku cienkich i średnio grubych materiałów. Na przykład lasery światłowodowe mogą wydajnie ciąć stal miękką o grubości do 25 mm, ale powyżej tej wartości prędkość spada, a jakość cięcia może ulec pogorszeniu.

Osocze lub cięcie strumieniem wody może być bardziej praktyczny w przypadku bardzo grubych płyt lub ciężkich zastosowań.

Wpływ temperatury na wrażliwe materiały

Lasery generują wysoką temperaturę, która może powodować problemy z materiałami wrażliwymi na ciepło. Niektóre tworzywa sztuczne mogą się stopić lub wydzielać szkodliwe opary. Cienkie metale mogą wypaczać się lub tworzyć szeroką strefę wpływu ciepła (HAZ), jeśli nie są cięte ostrożnie.

Materiały takie jak miedź i mosiądz odbijają światło i mogą wymagać specjalnej obsługi lub laserów o większej mocy.

Bezpieczeństwo i względy operacyjne

Systemy laserowe wykorzystują wysokie napięcia, jasne wiązki i czasami toksyczne opary. Niezbędne są odpowiednie osłony, układy wydechowe i środki ochrony indywidualnej (ŚOI).

Operatorzy muszą być przeszkoleni w zakresie radzenia sobie z zagrożeniami specyficznymi dla lasera, takimi jak odbicia wiązki lub wycieki gazu. Proces ten może stanowić zagrożenie dla bezpieczeństwa w warsztacie bez odpowiedniej konfiguracji.

Zastosowania w różnych branżach

Obróbka wiązką laserową jest wykorzystywana w wielu branżach, ponieważ zapewnia wysoką precyzję, szybkie cięcie i czyste rezultaty. Przyjrzyjmy się, gdzie i jak jest ona powszechnie stosowana.

Kosmonautyka i lotnictwo

W przemyśle lotniczym dokładność i niezawodność części mają kluczowe znaczenie. Cięcie laserowe jest stosowane do lekkich części metalowych, komponentów silnika i złożonych wsporników. Pomaga zmniejszyć wagę części bez poświęcania wytrzymałości.

Lasery tną również wysokowydajne stopy, takie jak tytan lub Inconel, z dużą precyzją. Jest to ważne w samolotach, gdzie liczy się wydajność materiału pod obciążeniem.

Produkcja wyrobów medycznych

Części medyczne często wymagają cech w skali mikro i czystych, pozbawionych zadziorów krawędzi. Obróbka laserowa pozwala tworzyć narzędzia chirurgiczne, implanty, stenty i elementy diagnostyczne.

Ponieważ proces jest bezkontaktowy i wysoce kontrolowany, pozwala uniknąć zanieczyszczenia i uszkodzenia delikatnych części. Lasery Nd: YAG i światłowodowe są wszechobecne w tej dziedzinie.

Elektronika i mikrofabrykacja

Obróbka laserowa doskonale sprawdza się w elektronice do cięcia, wiercenia i znakowania małych części, takich jak płytki drukowane, złącza i czujniki. Jest również wykorzystywana do mikroobróbki wafli krzemowych i plastikowych obudów.

Lasery o krótkich impulsach mogą tworzyć bardzo drobne elementy bez przegrzewania pobliskich obszarów, chroniąc wrażliwe komponenty przed uszkodzeniem.

Motoryzacja i narzędzia

W produkcji motoryzacyjnej lasery tną panele nadwozia, wsporniki, koła zębate i elementy wnętrza. Pomagają również w przycinaniu i spawaniu.

Obróbka laserowa wspiera masową produkcję z wysoką powtarzalnością. Pozwala również na elastyczne zmiany projektu poprzez proste aktualizacje plików CAD - nie ma potrzeby tworzenia nowych narzędzi lub matryc.

Wnioski

Obróbka wiązką laserową to precyzyjna, czysta i elastyczna metoda cięcia. Wykorzystuje ona skupiony laser do dokładnego cięcia lub grawerowania metali i niemetali. Proces ten oferuje wyraźne korzyści - wąskie tolerancje, brak zużycia narzędzi i możliwość obróbki złożonych kształtów. Ma jednak również ograniczenia, takie jak wysokie koszty sprzętu, ograniczenia grubości i wpływ ciepła na niektóre materiały.

Szukasz usług cięcia laserowego lub niestandardowych części? Obsługujemy szybkie prototypy i produkcję wielkoseryjną z wąskimi tolerancjami i krótkim czasem realizacji. Skontaktuj się z nami już dziś, aby uzyskać wycenę.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.