Przy łączeniu metalowych części ważne jest, aby wybrać metodę, która jest zarówno mocna, jak i opłacalna. Wiele branż stoi przed wyzwaniem stworzenia niezawodnego połączenia między metalowymi komponentami. Nitowanie na wcisk oferuje rozwiązanie. Umożliwia ono bezpieczne łączenie elementów bez konieczności stosowania dodatkowych elementów złącznych. Metoda ta jest wydajna i niezawodna, co czyni ją popularnym wyborem w wielu zastosowaniach.

Nitowanie na wcisk ma kilka zalet w porównaniu z innymi metodami łączenia. Jest szybsze i bardziej opłacalne niż spawanie. Chcesz wiedzieć, jak wypada w porównaniu z innymi metodami? Przeanalizujmy to.

Na czym polega proces łączenia za pomocą nitów wciskanych?

Proces łączenia za pomocą nitów wciskanych polega na łączeniu materiałów poprzez wciskanie nitów w otwory. Polega on na umieszczeniu nitu we wcześniej wywierconym otworze, a następnie wywarciu nacisku za pomocą prasy. Powoduje to rozszerzenie się nitu, tworząc szczelne i trwałe połączenie między materiałami.

Metoda ta zapewnia mocne i trwałe połączenie bez użycia wysokiej temperatury lub skomplikowanego sprzętu. Jest powszechnie stosowana w branżach takich jak motoryzacja, lotnictwo i elektronika, gdzie wymagana jest wytrzymałość i precyzja.

Jak działa nitowanie na wcisk?

Nitowanie wciskowe tworzy mocne, trwałe połączenia w ciągu kilku sekund. Proces przebiega w trzech prostych krokach, dzięki czemu idealnie nadaje się do szybkich linii produkcyjnych.

Przygotowanie otworu

Najpierw wywierć odpowiednie otwory w łączonych materiałach. Otwory muszą być idealnie wyrównane. Ich średnica powinna być nieco większa niż trzon nitu, ale mniejsza niż jego łeb.

Wkładanie nitów

Następnie umieść nit we wcześniej wywierconych otworach. Łeb nitu pozostaje po jednej stronie, podczas gdy trzon przechodzi przez wszystkie warstwy. Wybierz długość nitu w oparciu o całkowitą grubość materiału.

Naciśnięcie

Na koniec prasa hydrauliczna lub pneumatyczna przykłada siłę do ogona nitu. Siła ta rozszerza nit, tworząc drugi łeb, który blokuje materiały razem. Połączenie staje się trwałe i odporne na wibracje.

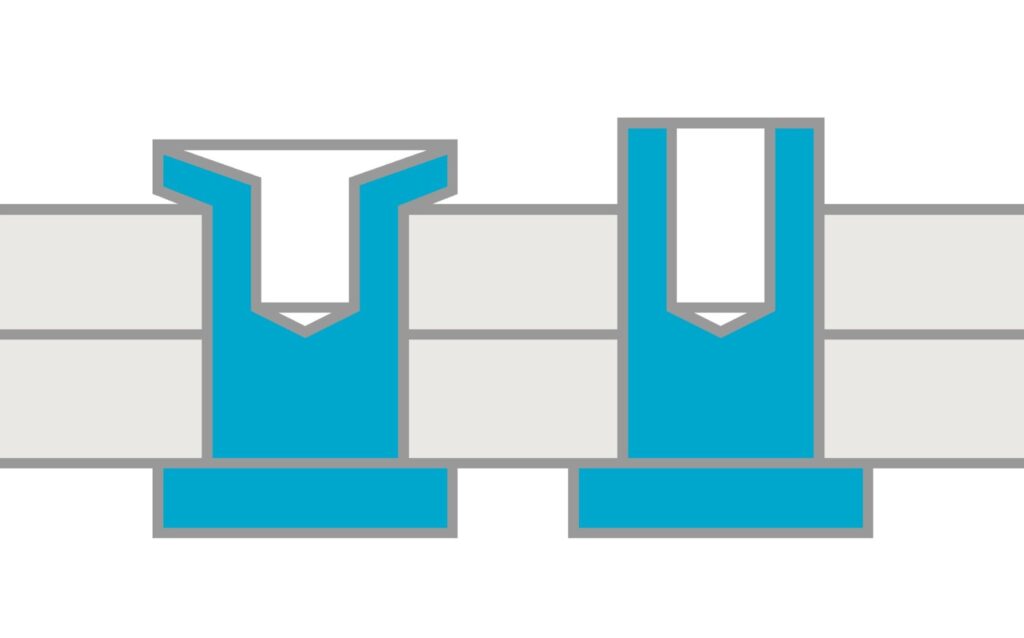

Rodzaje metod nitowania

Istnieją dwa główne rodzaje metod nitowania: nitowanie bezpośrednie i pośrednie. Wybór między nimi zależy od materiałów, zastosowania i potrzeb produkcyjnych. Przyjrzyjmy się obu metodom bardziej szczegółowo.

Nitowanie bezpośrednie

Nitowanie bezpośrednie to najpopularniejszy i najprostszy rodzaj nitowania. W tej metodzie nit jest umieszczany bezpośrednio w materiale, a następnie wywierany jest nacisk w celu rozprężenia nitu i zabezpieczenia połączenia.

Ten szybki i wydajny proces jest idealny dla środowisk produkcji masowej, gdzie wymagana jest wysoka prędkość i duża objętość. montaż są potrzebne.

Nitowanie pośrednie

Nitowanie pośrednie wymaga wykonania dodatkowego kroku. W tej metodzie nit jest najpierw umieszczany w uchwycie lub uchwycie. Uchwyt pomaga ustawić nit przed włożeniem go do materiału. Zapewnia to prawidłowe wyrównanie nitu podczas fazy wciskania.

Nitowanie pośrednie jest stosowane w bardziej złożonych aplikacjach. Jest to pomocne, gdy wymagana jest dodatkowa precyzja lub gdy nit musi być umieszczony w trudnym miejscu. Metoda ta pozwala na lepszą kontrolę nad wprowadzaniem i rozszerzaniem nitu, tworząc mocniejsze połączenie.

Zalety nitowania wtłaczanego

Nitowanie na wcisk ma wiele zalet, które sprawiają, że jest to popularny wybór w produkcji. Od wytrzymałości i trwałości po oszczędność kosztów, przyjrzyjmy się głównym zaletom nitowania wciskowego w produkcji.

Mocne, trwałe połączenia

Jedną z najważniejszych zalet nitowania na wcisk jest jego zdolność do tworzenia mocnych i trwałych połączeń. Proces ten zapewnia, że nity prawidłowo rozszerzają się wewnątrz materiałów, tworząc bezpieczne, długotrwałe połączenie.

Opłacalność procesu

Nitowanie wtłaczane jest opłacalnym rozwiązaniem dla wielu producentów. Nie wymaga drogiego sprzętu ani unikalnych materiałów, dzięki czemu jest bardziej przystępne cenowo niż metody takie jak spawanie. Proces ten zmniejsza również ilość odpadów materiałowych, ponieważ nity idealnie pasują do wstępnie wywierconych otworów.

Szybkość i wydajność produkcji

Nitowanie na wcisk jest szybkie i wydajne, umożliwiając producentom szybkie wytwarzanie dużych ilości części. Proces ten można zautomatyzować, co zapewnia spójne wyniki za każdym razem. Dzięki nitowaniu na wcisk producenci mogą usprawnić swoje linie montażowe i poprawić ogólną produktywność.

Minimalna potrzeba przetwarzania końcowego

Po włożeniu i osadzeniu nitu zwykle nie ma potrzeby dodatkowej obróbki. Połączenia wykonane za pomocą nitów wciskanych są mocne i często nie wymagają żadnej dodatkowej obróbki. wykończeniowy.

Wymagania dotyczące nitowania ciśnieniowego

Aby proces nitowania na wcisk zakończył się sukcesem, należy wziąć pod uwagę pewne czynniki, które zapewnią mocne i bezpieczne połączenie. Oto kluczowe wymagania dotyczące nitowania na wcisk.

Przygotowanie otworu pilotażowego

Otwory pilotażowe są niezbędne w procesie nitowania na wcisk. Otwory te muszą być starannie wywiercone w łączonych materiałach. Rozmiar i rozmieszczenie otworów muszą być precyzyjne, aby nit mógł prawidłowo pasować i rozszerzać się w razie potrzeby po przyłożeniu nacisku.

Jeśli otwór jest zbyt duży lub zbyt mały, może to spowodować słabe lub nierówne połączenie. Aby proces nitowania zakończył się sukcesem, należy upewnić się, że otwory są prawidłowo rozmieszczone i mają wymagany rozmiar.

Właściwości materiału przedmiotu obrabianego

Właściwości łączonych materiałów również odgrywają istotną rolę w procesie nitowania na wcisk. Materiały muszą być wystarczająco mocne i grube, aby wytrzymać nacisk wywierany podczas nitowania.

Bardziej miękkie materiały, takie jak aluminium, mogą wymagać bardziej miękkich nitów lub innych materiałów, aby uniknąć uszkodzeń. Materiały powinny być również kompatybilne z używanym typem nitów. Różne materiały w różny sposób oddziałują z nitami pod ciśnieniem.

Uwagi dotyczące geometrii złącza

Konstrukcja połączenia jest równie istotna jak wybór nitu. Geometria połączenia, taka jak liczba i rozmieszczenie otworów, musi być starannie zaplanowana. Pomaga to zapewnić równomierne rozłożenie nacisku nitu.

Nieregularne konstrukcje połączeń mogą prowadzić do powstawania słabych punktów, przez co nit będzie mniej skuteczny. Konstrukcja powinna również umożliwiać łatwy dostęp dla nitownicy w celu prawidłowego włożenia i wciśnięcia nitów.

Zastosowania nitowania wtłaczanego

Nitowanie wtłaczane to wszechstronna metoda łączenia stosowana w wielu branżach. Przyjrzyjmy się jej zastosowaniu w różnych sektorach.

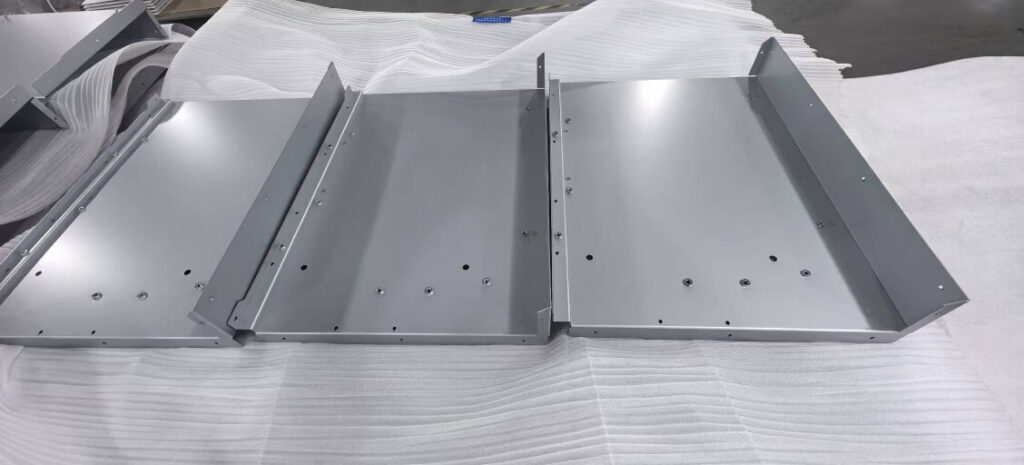

Branża motoryzacyjna

W przemyśle motoryzacyjnym nitowanie na wcisk jest powszechnie stosowane do montażu części karoserii, elementów podwozia i elementów wyposażenia wnętrz. Proces ten zapewnia, że połączenia pozostają mocne i niezawodne nawet pod wpływem naprężeń i wibracji typowych dla pojazdów.

Przemysł lotniczy

Przemysł lotniczy wymaga precyzji i wytrzymałości, dzięki czemu nitowanie na wcisk jest podstawową techniką łączenia materiałów w produkcji samolotów. Jest ona wykorzystywana do montażu kadłuba, skrzydeł i różnych elementów wewnętrznych.

Elektronika i aplikacje elektryczne

Nitowanie na wcisk odgrywa kluczową rolę w przemyśle elektronicznym i elektrycznym, gdzie wymagane są precyzyjne, bezpieczne połączenia. Służy do łączenia komponentów, takich jak płytki drukowane, pojemniki na bateriei złącza.

Towary konsumpcyjne i urządzenia

Nitowanie na wcisk jest wykorzystywane do montażu szerokiej gamy produktów w sektorze dóbr konsumpcyjnych i urządzeń, od urządzeń kuchennych po urządzenia elektroniczne. Zapewnia trwałe i opłacalne rozwiązanie do łączenia metalowych części, zapewniając, że produkty są solidne i trwałe.

Porównanie z innymi metodami łączenia

Wybór odpowiedniej metody łączenia ma wpływ na koszt produktu, jego wytrzymałość i szybkość produkcji. Oto porównanie nitowania na wcisk z innymi metodami łączenia:

Nitowanie na prasie a spawanie

Obydwa spawanie i nitowanie na wcisk tworzą mocne połączenia, ale działają inaczej. Spawanie wykorzystuje ciepło do topienia i łączenia materiałów. Z kolei nitowanie wciskowe wykorzystuje siłę mechaniczną do rozprężenia nitu i połączenia materiałów bez użycia ciepła.

Główne różnice dotyczą kompatybilności materiałowej i ryzyka odkształceń. Spawanie może powodować odkształcenia termiczne, co stanowi problem w przypadku cienkich lub wrażliwych materiałów. Nitowanie na wcisk nie wykorzystuje ciepła, więc prawdopodobieństwo uszkodzenia materiałów jest mniejsze.

Nitowanie na wcisk a klejenie

Klejenie to kolejna standardowa metoda łączenia materiałów. Podczas gdy kleje mogą tworzyć silne wiązania, zazwyczaj nie dorównują wytrzymałością i trwałością nitowaniu na wcisk, zwłaszcza w sytuacjach dużego obciążenia.

W przeciwieństwie do klejenia, nitowanie na wcisk nie wymaga czasu utwardzania ani specjalnych warunków. Może być stosowany do wielu rodzajów materiałów, w tym metali. Klejenie jest dobre do łączenia różnych materiałów lub gdy potrzebne jest elastyczne połączenie. Nitowanie wciskowe tworzy natomiast bardziej sztywne, trwałe połączenie.

Nitowanie na wcisk a mocowanie mechaniczne

Mocowanie mechaniczne polega na użyciu wkrętów, śrub lub innego sprzętu do łączenia materiałów. Metoda ta jest bezpieczna, ale często wymaga dodatkowych części i może zająć więcej czasu w porównaniu do nitowania na wcisk.

Nitowanie wciskowe oferuje szybszy i bardziej opłacalny sposób łączenia części bez konieczności stosowania dodatkowych elementów, takich jak nakrętki czy śruby. Mocowanie mechaniczne pozwala jednak na demontaż, podczas gdy nitowanie wciskowe tworzy trwałe połączenia.

Wnioski

Nitowanie wtłaczane to niezawodna, wydajna i opłacalna metoda łączenia materiałów w różnych branżach. Zapewnia mocne, trwałe połączenia bez konieczności stosowania ciepła, dzięki czemu idealnie nadaje się do lekkich materiałów i produkcji wielkoseryjnej.

Jeśli szukasz szybkiego, niezawodnego i ekonomicznego rozwiązania do łączenia w swoim kolejnym projekcie, nitowanie na wcisk może być idealnym wyborem. Skontaktuj się z nami już dziś, aby dowiedzieć się więcej lub uzyskać wycenę dostosowaną do Twoich potrzeb.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.