Produkcja precyzyjnych części stanowi ciągłe wyzwanie. Inżynierowie i projektanci często potrzebują pomocy w osiągnięciu wąskich tolerancji przy jednoczesnym utrzymaniu kosztów na rozsądnym poziomie. Frezowanie obwodowe oferuje rozwiązanie, łącząc wysoką dokładność z wydajnym usuwaniem materiału, ale wielu profesjonalistów wciąż musi zdecydować, kiedy zastosować tę technikę w porównaniu z innymi metodami obróbki.

Poniższe sekcje podsumowują wszystko, co specjaliści techniczni powinni wiedzieć o frezowaniu obwodowym, od podstawowych pojęć po zaawansowane strategie optymalizacji. Przeanalizujemy rzeczywiste zastosowania i praktyczne wskazówki zebrane na podstawie dziesięcioleci doświadczenia w obróbce skrawaniem.

Czym jest frezowanie obwodowe?

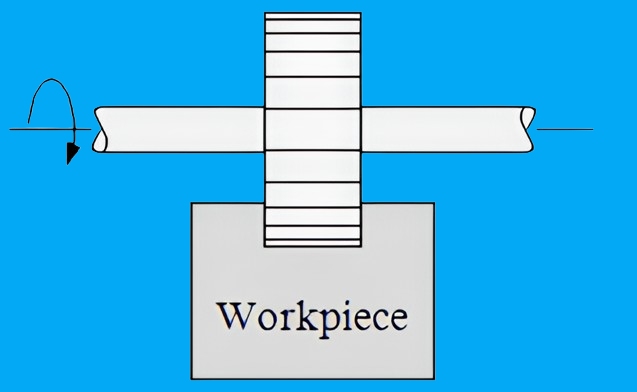

Frezowanie obwodowe to proces skrawania, w którym zewnętrzna średnica narzędzia wykonuje główną czynność skrawania. Krawędzie tnące obracają się prostopadle do powierzchni przedmiotu obrabianego, usuwając materiał w kontrolowany sposób. Technika ta zapewnia doskonałe wykończenie powierzchni i ścisłą kontrolę wymiarów, dzięki czemu idealnie nadaje się do precyzyjnych komponentów.

Zrozumienie podstaw frezowania obwodowego

Cięcie metalu wymaga precyzyjnej kontroli i głębokiej wiedzy technicznej. Proces frezowania obwodowego oferuje unikalne zalety, które odróżniają go od tradycyjnych metod obróbki. Przyjrzyjmy się podstawowym koncepcjom, które czynią tę technikę potężną.

Czym różni się frezowanie obwodowe od innych technik frezowania?

Operacje frezowania różnią się sposobem, w jaki łączą się z obrabianym materiałem. Każda metoda służy określonym celom i oferuje różne korzyści w różnych scenariuszach produkcyjnych.

Frezowanie czołowe a frezowanie obwodowe

Frezowanie czołowe:

- Wykorzystuje przednią powierzchnię frezu do szybkiego usuwania dużych ilości materiału, co idealnie nadaje się do tworzenia płaskich powierzchni na dużych elementach, takich jak płyty bazowe i elementy konstrukcyjne.

- Tworzy poziome powierzchnie o typowej chropowatości Ra 1,6-3,2 mikrometra, odpowiednie do większości zastosowań przemysłowych.

- Wymaga większej mocy ze względu na większy obszar styku, zwykle 20-30% większe zużycie energii niż w przypadku frezowania obwodowego.

Frezowanie obwodowe:

- Wykorzystuje zewnętrzną średnicę frezu w celu uzyskania precyzyjnych cięć pionowych i złożonych konturów, idealnych do tworzenia szczegółowych elementów i precyzyjnych komponentów.

- Dzięki zoptymalizowanym parametrom skrawania zapewnia doskonałe wykończenie powierzchni z chropowatością na poziomie Ra 0,4 mikrometra.

- Oferuje doskonałe odprowadzanie wiórów dzięki skoncentrowanej strefie skrawania, zmniejszając gromadzenie się ciepła i wydłużając żywotność narzędzia.

Szczelinowanie i porównanie frezowania profilowego

Charakterystyka rowkowania:

- Wymaga pełnego zaangażowania narzędzia, co zwiększa siły skrawania nawet o 300% w porównaniu do frezowania profilowego, wymagając solidnego doboru narzędzi.

- Wymaga znacznej mocy maszyny i sztywnych ustawień, aby poradzić sobie ze zwiększonymi obciążeniami cięcia i zachować dokładność.

- Ograniczona do cięć prostych, ale osiąga maksymalną wydajność usuwania materiału do 100 cali sześciennych na minutę w aluminium.

Zalety frezowania profilowego:

- Wykorzystuje częściowe sprzężenie narzędzia (zazwyczaj 30-60% średnicy narzędzia) dla lepszej kontroli i zmniejszenia sił skrawania.

- Utrzymuje niższą temperaturę roboczą dzięki przerywanemu cięciu, wydłużając żywotność narzędzia nawet o 50%.

- Zdolny do wytwarzania złożonych kształtów 3D z tolerancją nawet ±0,0005 cala.

Podstawowe komponenty frezowania peryferyjnego

Sukces zależy od właściwego doboru i konfiguracji sprzętu. Każdy element odgrywa kluczową rolę w osiąganiu pożądanych rezultatów.

Narzędzie tnące: Rodzaje i cechy

Zaawansowana charakterystyka narzędzia:

- Frezy końcowe: Wszechstronne narzędzia z 2-8 rowkami wiórowymi, oferujące kąty pochylenia linii śrubowej w zakresie 30-45 stopni dla optymalnego odprowadzania wiórów i wydajności skrawania.

- Młyny skorupowe: Frezy o dużej średnicy (2-12 cali) z płytkami wymiennymi, zapewniające ekonomiczne rozwiązania do usuwania ciężkich materiałów.

- Frezy spiralne: Specjalistyczne narzędzia z progresywnymi kątami pochylenia linii śrubowej (35-50 stopni) zmniejszają drgania i poprawiają wykończenie powierzchni.

- Szczypce tnące z noskiem kulistym: Precyzyjne narzędzia do konturów 3D, dostępne z promieniami od 0,5 do 25 mm dla różnych poziomów szczegółowości

Rodzaje technik frezowania obwodowego

Wybór odpowiedniej techniki frezowania ma bezpośredni wpływ na jakość części, trwałość narzędzia i wydajność produkcji. Każda metoda oferuje określone korzyści dla różnych scenariuszy produkcyjnych. Oto szczegółowe spojrzenie na główne podejścia.

Konwencjonalne frezowanie obwodowe

Konwencjonalne frezowanie przesuwa narzędzie w kierunku przeciwnym do kierunku posuwu przedmiotu obrabianego. Frez wchodzi w materiał przy zerowej grubości wióra i wychodzi przy maksymalnej grubości. Podejście to jest korzystne dla maszyn, w których występują luzy lub podczas pracy z materiałami o twardej powierzchni.

Frezowanie obwodowe Climb

Frezowanie z zagięciem odwraca obrót narzędzia względem kierunku posuwu. Frez wchodzi przy maksymalnej grubości wióra i wychodzi przy zerowej. Metoda ta zmniejsza zużycie narzędzia, poprawia wykończenie powierzchni i wymaga mniejszej siły skrawania. Nowoczesne maszyny CNC zazwyczaj domyślnie wykonują frezowanie narostowe w większości zastosowań.

Szybkie frezowanie obwodowe

Techniki wysokoobrotowe zwiększają prędkość skrawania poza tradycyjne limity. Takie podejście zmniejsza siły skrawania i generowane ciepło, jednocześnie zwiększając szybkość usuwania materiału. Proces ten wymaga sztywnego oprzyrządowania i precyzyjnego sterowania maszyną, ale zapewnia wyjątkowy wzrost wydajności.

Frezowanie mikroperyferyjne

Mikrofrezowanie działa w miniaturowych skalach przy użyciu specjalistycznych narzędzi. Proces ten tworzy elementy mierzone w mikronach przy zachowaniu wąskich tolerancji. Technika ta jest wykorzystywana w branżach takich jak produkcja urządzeń medycznych i elektronika precyzyjna.

Opcje materiałów narzędzia

Wybór materiału narzędzia wpływa na wydajność i ekonomię obróbki. Zaawansowane materiały zwiększają możliwości w wymagających zastosowaniach. Właściwy wybór zapewnia równowagę między kosztami, trwałością i możliwościami skrawania.

Stal szybkotnąca (HSS)

Narzędzia HSS oferują ekonomiczne rozwiązania dla podstawowych zadań obróbczych. Narzędzia te zachowują twardość w umiarkowanych temperaturach i są odporne na zużycie podczas standardowych operacji. Ich wytrzymałość sprawia, że nadają się do przerywanych cięć i zmiennych warunków obróbki.

Narzędzia z węglików spiekanych

Węglik spiekany definiuje standard nowoczesnej obróbki wysokowydajnej. Narzędzia te łączą ekstremalną twardość z dobrą ciągliwością. Ich stabilność termiczna pozwala na wyższe prędkości skrawania, podczas gdy ich odporność na zużycie wydłuża żywotność narzędzia w wymagających zastosowaniach.

Narzędzia powlekane diamentem

Powłoki diamentowe przesuwają granice wydajności w określonych zastosowaniach. Ich najwyższa twardość radzi sobie z materiałami ściernymi, takimi jak grafit i ceramika. Powłoka zmniejsza tarcie i generowanie ciepła podczas cięcia, choć koszty ograniczają ich zastosowanie do specjalistycznych scenariuszy.

Techniki i najlepsze praktyki

Opanowanie frezowania obwodowego wymaga dogłębnego zrozumienia parametrów skrawania i kontroli procesu. Niniejsze wytyczne techniczne pomagają osiągnąć optymalną wydajność przy jednoczesnym wydłużeniu żywotności narzędzia.

Optymalne parametry cięcia

Precyzyjny dobór parametrów jest jednym z głównych czynników wpływających na sukces i wydajność obróbki skrawaniem. Zrównoważenie tych elementów zapewnia stałą jakość części i wydajną produkcję.

Prędkość wrzeciona i prędkość posuwu

Obliczenia prędkości i optymalizacja:

- Obliczenie optymalnej prędkości skrawania przy użyciu współczynników prędkości specyficznych dla materiału (V = π × D × N ÷ 12).

- Dopasowanie obrotów wrzeciona do średnicy narzędzia i właściwości materiału

- Aluminium: 800-1500 SFM

- Stal: 300-600 SFM

- Nierdzewny: 150-400 SFM

- Tytan: 100-300 SFM

Określanie prędkości posuwu:

- Obliczanie obciążenia wiórami na podstawie twardości materiału i średnicy narzędzia

- Miękkie materiały: 0,004-0,008 cala na ząb

- Twarde materiały: 0,001-0,003 cala na ząb

- Dostosowanie do liczby rowków i wymagań dotyczących wykończenia powierzchni

- Monitorowanie zużycia energii w celu optymalizacji prędkości podawania

Głębokość cięcia i szerokość cięcia

Strategie głębokości cięcia:

- Obróbka zgrubna: 1,0-1,5-krotność średnicy narzędzia dla maksymalnego usuwania materiału

- Wykończeniowy: 0,2-0,5-krotność średnicy narzędzia dla jakości powierzchni

- Dostosowanie w oparciu o sztywność maszyny i właściwości materiału

- Rozważenie ugięcia narzędzia przy różnych głębokościach cięcia

Zarządzanie szerokością cięcia:

- Utrzymanie połączenia promieniowego 30-60% zapewnia stabilne cięcie

- Zmniejsz szerokość dla bardziej złożonych materiałów i bardziej rozbudowanych narzędzi

- Zwiększona szerokość zapewnia maksymalną wydajność w stabilnych warunkach

- Obliczanie maksymalnej szerokości na podstawie dostępnej mocy wrzeciona

Strategie ewakuacji chipów

Odpowiednie zarządzanie wiórami zapobiega ponownemu cięciu i zapewnia stałe warunki cięcia.

Zużycie płynu chłodzącego

Techniki aplikacji:

- Płyn chłodzący pod wysokim ciśnieniem (500-1000 PSI) do głębokich kieszeni

- Bezpośrednie pozycjonowanie dyszy w strefie cięcia

- Obliczenia natężenia przepływu na podstawie parametrów cięcia

- Monitorowanie stężenia chłodziwa (8-12% dla większości zastosowań)

Systemy nadmuchu powietrza

Wytyczne dotyczące wdrażania:

- Minimalne wymagania dotyczące ciśnienia 90 PSI

- Wielokrotne pozycjonowanie dysz dla pełnego pokrycia

- Normy jakości sprężonego powietrza (ISO 8573-1)

- Integracja z systemami MQL dla optymalnej wydajności

Minimalizacja zużycia narzędzi

Wydłużamy żywotność narzędzi dzięki strategicznej kontroli i monitorowaniu procesów.

Optymalizacja ścieżki narzędzia

Strategie programowania:

- Trochoidalne ścieżki narzędzia dla równomiernego obciążenia wiórów

- Dynamiczna regulacja prędkości posuwu na zakrętach

- Optymalizacja ścieżki wejścia/wyjścia

- Unikaj nagłych zmian kierunku

- Utrzymanie stałego obciążenia układu scalonego dzięki optymalizacji CAM

Techniki zarządzania ciepłem

Metody kontroli temperatury:

- Techniki cięcia impulsowego do rozpraszania ciepła

- Strategiczne systemy dostarczania chłodziwa

- Monitorowanie termiczne za pomocą czujników wrzeciona

- Wybór powłoki na podstawie właściwości termicznych

- Okresy odpoczynku dla stabilności termicznej w pracy precyzyjnej

Wnioski

Frezowanie obwodowe jest podstawowym procesem obróbki w nowoczesnej produkcji. Od komponentów lotniczych po urządzenia medyczne, technika ta zapewnia precyzję i jakość powierzchni, których wymaga przemysł. Proces ten stale ewoluuje dzięki nowym narzędziom i technologiom.

Profesjonalni operatorzy maszyn osiągają sukcesy dzięki starannemu doborowi parametrów i konsekwentnym praktykom konserwacyjnym. Właściwy dobór narzędzi, strategie cięcia i umiejętności rozwiązywania problemów zapewniają niezawodne wyniki. Podstawy te pozostają niezmienne nawet w miarę postępu technologicznego.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.