Projektowanie części blaszanych może być frustrujące. Drobne błędy w projekcie często powodują marnotrawstwo materiałów, zwiększają koszty i powodują opóźnienia. Inżynierowie i producenci często napotykają te problemy, gdy części nie spełniają specyfikacji lub nie mogą być produkowane wydajnie. Problemy te powodują stres, niedotrzymywanie terminów i dodatkowe wydatki.

Najczęstszych błędów można uniknąć już na samym początku. Pozwala to zaoszczędzić czas, obniżyć koszty i utrzymać płynność produkcji. Niniejszy przewodnik przedstawia najczęstsze błędy w projektowaniu blach i wyjaśnia, jak im zapobiegać.

1. Pomijanie wyboru materiałów

Wybrany materiał określa wytrzymałość, koszt i żywotność części. Wiele projektów kończy się niepowodzeniem, ponieważ od samego początku wybrano niewłaściwy materiał. Może to prowadzić do słabych części, wyższych kosztów lub produktów, które szybko się zużywają.

Grubość ma znaczący wpływ na wytrzymałość i odkształcalność. Jeśli blacha jest zbyt cienka, część może się wygiąć, odkształcić lub pęknąć. Na przykład stal o grubości poniżej 0,8 mm często wypacza się podczas tłoczenia. Z drugiej strony, arkusze grubsze niż 5 mm zwykle wymagają droższych narzędzi do obróbki niż zwykłe tłoczenie.

Części blaszane często stykają się z wilgocią, ciepłem i chemikaliami. Zignorowanie odporności na korozję może spowodować szybsze uszkodzenie części, zwłaszcza na zewnątrz lub w środowiskach przemysłowych. Na przykład, nieobrobiona stal miękka może zacząć rdzewieć w ciągu zaledwie 48 godzin w wilgotnych warunkach.

Typowe opcje obejmują stal nierdzewną, która jest naturalnie odporna na korozję, lub aluminium z anodowaniem dla dodatkowej ochrony. Powłoki takie jak farba proszkowa lub galwanizacja mogą dodatkowo wydłużyć żywotność części.

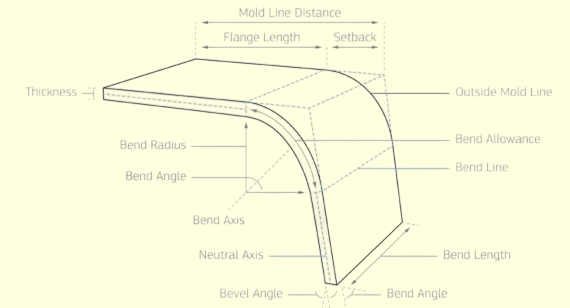

2. Zaniedbanie promienia gięcia

Promienie gięcia mają kluczowe znaczenie dla wytrzymałości i dokładności części blaszanych. Ich ignorowanie może powodować pękanie krawędzi, nierówne zagięcia lub nieprawidłowe dopasowanie części. Prawidłowe promienie gięcia zmniejszają również obciążenie narzędzi, wydłużając ich żywotność i obniżając koszty produkcji.

Jeśli promień zgięcia jest zbyt mały, metal rozciąga się zbyt mocno i pęka. Na przykład stal walcowana na zimno zwykle wymaga minimalnego promienia gięcia równego jej grubości. Twardsze metale, takie jak stal nierdzewna, mogą wymagać od 1,5 do 2 razy większej grubości. Pominięcie tej wytycznej prowadzi do słabych gięć i wyższych wskaźników złomu.

Odskoczyć występuje, gdy metal próbuje powrócić do swojego pierwotnego kształtu po zgięciu. Stopy aluminium mogą cofnąć się o 2-3 stopnie, podczas gdy stale o wysokiej wytrzymałości mogą cofnąć się jeszcze bardziej. Jeśli projektanci zignorują to zjawisko, końcowa część może być poza tolerancją i wymagać kosztownej przeróbki. Aby zapobiec problemom, należy zawsze uwzględniać sprężynowanie w obliczeniach lub dostosowywać kąty oprzyrządowania w celu kompensacji.

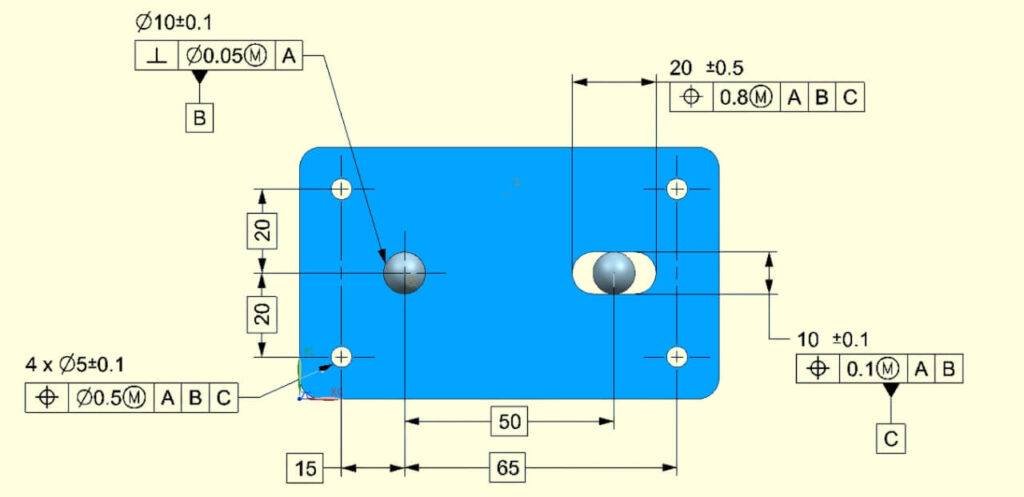

3. Projektowanie bez uwzględnienia tolerancji

Tolerancje określają, jak dokładnie musi być wykonana każda część. Źle dobrane tolerancje zwiększają koszty, powodują opóźnienia i stwarzają problemy z montażem. Dobry projekt tolerancji równoważy funkcjonalność z możliwościami produkcyjnymi. Projektanci powinni opierać limity na tym, jak część będzie używana, a nie tylko na tym, co wygląda idealnie na rysunku.

Niepotrzebnie wąskie tolerancje wydłużają czas kontroli i wymagają zaawansowanych maszyn. Przykładowo, zachowanie ±0,01 mm na prostym wsporniku może kosztować nawet trzy razy więcej niż zastosowanie ±0,1 mm. Wiele części blaszanych, zwłaszcza niekrytycznych, nie wymaga takiej precyzji. Poluzowanie tolerancji tam, gdzie to możliwe, obniża koszty bez wpływu na wydajność.

Luźne lub niespójne tolerancje mogą powodować luki, niedopasowanie lub dodatkową pracę ręczną podczas montażu. Nawet przesunięcie otworów o 0,5 mm może uniemożliwić wyrównanie śrub, spowalniając produkcję. W produkcji wielkoseryjnej takie błędy mogą prowadzić do tysięcy odrzuconych jednostek.

4. Ignorowanie wymagań dotyczących otworów i szczelin

Otwory i szczeliny są standardem w częściach blaszanych, ale niewłaściwe rozmieszczenie lub dobór rozmiaru może osłabić część, uszkodzić narzędzia lub zwiększyć koszty. Dobry projekt zapewnia, że części są wytrzymałe i łatwe w produkcji.

Jeśli otwory znajdują się zbyt blisko krawędzi, otaczający je materiał może się rozerwać lub odkształcić podczas formowania. Powszechną zasadą jest utrzymywanie odległości krawędzi co najmniej 1,5 razy większej od średnicy otworu. W przypadku zagięć otwory powinny być przesunięte o co najmniej 2-krotność grubości materiału, aby zapobiec odkształceniom. Zignorowanie tych wytycznych zmniejsza wytrzymałość części i zwiększa ilość odpadów.

Małe otwory są trudne do wykrawania lub wycinania laserem. Dobrą zasadą jest, aby rozmiar otworu nie był mniejszy niż grubość materiału. Przykładowo, wycięcie otworu o średnicy 1 mm w stali o grubości 2 mm może spowodować złamanie stempli i nadmierne nagrzewanie podczas cięcia laserowego. Ponadwymiarowe otwory również powodują problemy, często wymagając dodatkowych etapów obróbki.

5. Nadmierne komplikowanie geometrii części

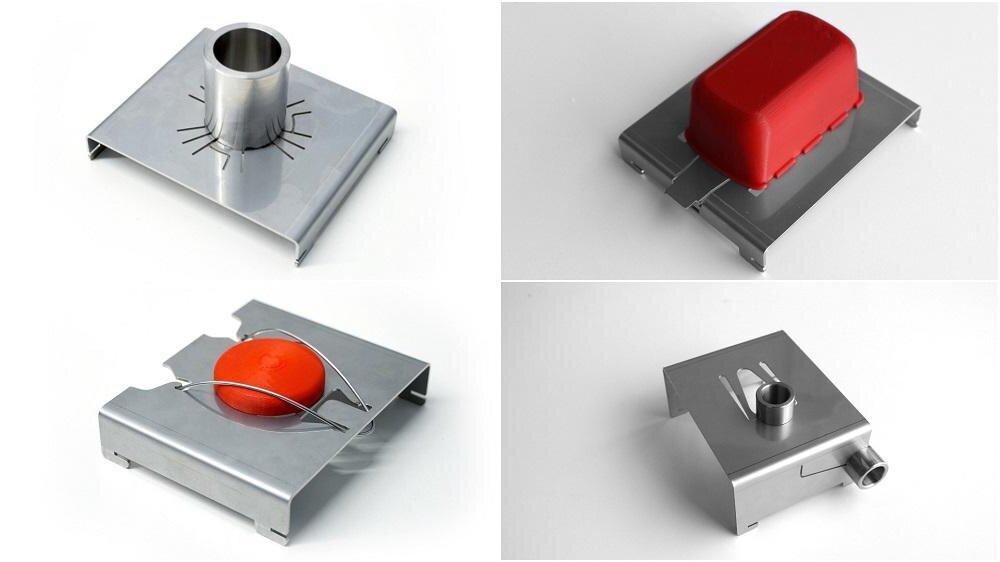

Złożone projekty mogą wyglądać imponująco, ale często zwiększają koszty i spowalniają produkcję. Każde dodatkowe zagięcie, wycięcie lub funkcja zwiększa ilość narzędzi, konfiguracji i czasu przetwarzania. Zazwyczaj dodatki te nie poprawiają funkcji części.

Dodatkowe zagięcia wydłużają etapy produkcji i zwiększają ryzyko niewspółosiowości. Na przykład dodanie trzech zagięć zamiast jednego może podwoić czas formowania i zużycie narzędzi. Cechy takie jak dekoracyjne wycięcia lub ciasne narożniki sprawiają, że części są słabsze i bardziej skomplikowane w obsłudze. Projektanci powinni skupić się na funkcjonalności i usunąć cechy, które nie poprawiają wydajności.

Niektóre kształty wymagają specjalnych matryc lub dodatkowej obróbki. Ostre rogi, głębokie kanały lub złożone krzywizny mogą nie działać ze standardowymi prasami krawędziowymi lub rolkami. W takich przypadkach producenci potrzebują niestandardowego oprzyrządowania, które może kosztować tysiące dolarów i wydłużyć czas produkcji. Projektowanie części pasujących do standardowych narzędzi pomaga utrzymać projekty zgodnie z harmonogramem i budżetem.

6. Zapominanie o metodach mocowania i łączenia

Mocowanie i łączenie mają kluczowe znaczenie w projektowaniu blach, ale często są pomijane. Złe planowanie może powodować problemy z montażem, słabe połączenia lub kosztowne przeprojektowania. Wczesne rozważenie metod łączenia pomaga tworzyć mocniejsze części i przyspiesza produkcję.

Spawalniczy potrzebuje miejsca na narzędzia i kontrolę ciepła. Jeśli projekty pozostawiają niewiele miejsca dla spawaczy lub ramion robotów, spoiny mogą być niekompletne lub nierówne. Na przykład wąskie narożniki mogą zatrzymywać ciepło, powodując wypaczenia lub słabe spoiny. Zwykły odstęp 10-15 mm często sprawia, że spawanie jest łatwiejsze i bardziej niezawodne.

Elementy złączne wymagają również odpowiedniego rozmiaru i rozstawu otworów. Jeśli śruby lub nity znajdują się zbyt blisko siebie, blacha może pęknąć pod obciążeniem. Ogólną zasadą jest pozostawienie co najmniej 2-krotności średnicy łącznika między otworami. Wkładki, takie jak nakrętki PEM, wymagają dodatkowego odstępu dla narzędzi montażowych.

7. Pomijanie kierunku ziarna i anizotropii

Blacha jest walcowana podczas produkcji, co powoduje powstawanie ziarna w materiale. Ziarno to wpływa na sposób, w jaki metal wygina się, rozciąga i jest odporny na pękanie. Zignorowanie kierunku ziarna może prowadzić do słabych zgięć, zniekształceń lub uszkodzenia części podczas formowania.

Gięcie w poprzek włókien zwiększa ryzyko pęknięć, szczególnie w przypadku twardszych metali, takich jak stal nierdzewna lub stopy aluminium. Testy pokazują, że gięcie w poprzek włókien może zmniejszyć ciągliwość nawet o 50% w porównaniu do gięcia wzdłuż włókien. Bezpiecznym podejściem jest umieszczanie zagięć równolegle do ziarna, gdy tylko jest to możliwe, aby utrzymać wytrzymałość części i zmniejszyć liczbę awarii.

Anizotropia oznacza, że metal zachowuje się inaczej w zależności od kierunku. Jeśli zostanie zignorowana, części mogą wypaczać się lub skręcać podczas formowania. Na przykład wydłużony kołnierz wygięty w poprzek włókien może odkształcić się o kilka milimetrów, wymagając przeróbki. Projektanci mogą zmniejszyć to ryzyko, zwiększając promień gięcia, wybierając bardziej miękkie materiały lub wyrównując orientację części z ziarnem.

8. Brak optymalizacji płaskich układów wzorów

Płaskie układy wzorów określają wydajność wycinania części z blachy. Nieodpowiednie układy powodują marnowanie materiału, zwiększają koszty i spowalniają produkcję. Projektanci, którzy pomijają ten krok, często mają do czynienia z wyższymi wskaźnikami odpadów i dłuższymi czasami realizacji.

Części umieszczone losowo na arkuszu pozostawiają znaczne luki, marnując cenny materiał. Jeśli układy nie są zoptymalizowane, ilość odpadów może osiągnąć 10-20% surowca. Korzystanie z oprogramowania lub staranne ręczne planowanie w celu ścisłego zagnieżdżania części zmniejsza ilość odpadów i koszty.

Blacha dostępna jest w standardowych rozmiarach, takich jak 4×8 stóp (1,22×2,44 m) lub 5×10 stóp (1,52×3,05 m). Projektowanie części bez uwzględnienia tych rozmiarów może wymagać cięcia z ponadwymiarowych arkuszy, co zwiększa koszty materiałów i czas przetwarzania. Dopasowanie wymiarów części do dostępnych arkuszy poprawia wydajność i zmniejsza ilość odpadów.

9. Zaniedbywanie potrzeb związanych z wykończeniem i obróbką końcową

Wykończenie powierzchni i obróbka końcowa wpływają na jakość, wydajność i żywotność części blaszanych. Ignorowanie tych potrzeb podczas projektowania może prowadzić do powstawania części, które nie pasują, szybko korodują lub nie przechodzą kontroli.

Powłoki takie jak farba proszkowa, anodowanie, Lub cynkowanie zwiększają grubość części. Jeśli nie zostanie to uwzględnione, otwory mogą stać się zbyt małe, zginać się zbyt mocno lub poluzować zespoły. Na przykład malowanie proszkowe może dodać 0,05-0,2 mm na stronę. Uwzględnienie tego w projekcie zapobiega zakłóceniom i zapewnia prawidłowe dopasowanie po wykończeniu.

Ostre krawędzie mogą powodować obrażenia, problemy z montażem lub przedwczesne zużycie. Gratowanie i zaokrąglanie krawędzi wygładzają krawędzie i poprawiają bezpieczeństwo. Pominięcie tych kroków może początkowo zaoszczędzić czas, ale często prowadzi do zwrotów lub przeróbek. Projektowanie z uwzględnieniem obróbki krawędzi pozwala uniknąć opóźnień i zapewnia stałą jakość.

Żadna pojedyncza zasada nie może zapobiec każdemu problemowi związanemu z projektowaniem blach, ale te dziewięć wskazówek podkreśla najczęstsze pułapki. Ich przestrzeganie pomoże tworzyć mocniejsze, bardziej wydajne części i zmniejszyć opóźnienia w produkcji.

Aby uzyskać więcej wskazówek, skonsultuj się z doświadczonym inżynierem blacharstwa, który może przeanalizować Twój projekt i zasugerować ulepszenia. Aby rozpocząć kolejny projekt, przygotuj swój model 3D CAD i poproś o szybką, interaktywna wycena, aby zobaczyć, jak Twój projekt sprawdza się w produkcji.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.