Obróbka CNC to szybki, dokładny i elastyczny proces. Jednak nawet niewielkie błędy projektowe mogą powodować duże problemy. Części o skomplikowanych kształtach, ciasnych pasowaniach lub trudno dostępnych elementach często wymagają więcej czasu na produkcję. Mogą również kosztować więcej i prowadzić do problemów z jakością. Pominięcie tych szczegółów przez inżynierów i projektantów może skutkować opóźnieniami i dodatkowym zużyciem narzędzi.

Projektowanie części z myślą o obróbce skrawaniem oszczędza czas, poprawia dokładność i obniża koszty. Starannie rozważając geometrię, grubość ścianek, otwory, tolerancje, materiał i wykończenie powierzchni, można sprawić, że część będzie prostsza w produkcji bez uszczerbku dla jej wytrzymałości lub funkcjonalności.

Dobry projekt pomaga wszystkim zaangażowanym - projektantowi, operatorowi maszyny i użytkownikowi końcowemu. Poniższe sekcje przedstawiają proste sposoby na usprawnienie i zwiększenie przewidywalności obróbki CNC. Celem jest tworzenie części, które działają dobrze i są niedrogie w produkcji.

1. Optymalizacja geometrii i funkcji

Przemyślana geometria pomaga skrócić czas obróbki i zmniejszyć zużycie narzędzi. Staranne planowanie narożników, wgłębień i kieszeni ułatwia i przyspiesza obróbkę części.

Mądre projektowanie narożników wewnętrznych

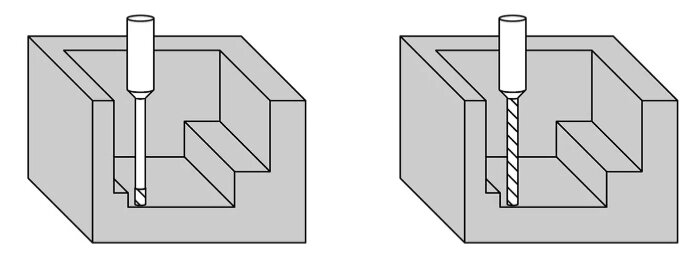

Narożniki wewnętrzne są powszechne w wielu częściach CNC, ale ostre narożniki są szczególnie trudne w obróbce. Narzędzia tnące są okrągłe, więc nie mogą stworzyć idealnie ostrego narożnika wewnętrznego. Jeśli projekt zawiera ostre kąty, narzędzie wymaga dodatkowych przejść lub mniejszych frezów, co zwiększa zarówno czas, jak i koszty.

Dodanie zaokrągleń do wewnętrznych narożników jest łatwym sposobem na poprawę skrawalności. Promień zaokrąglenia powinien być taki sam lub nieco większy niż promień narzędzia. Na przykład, jeśli używasz frezu walcowo-czołowego 6 mm, dobrze sprawdza się zaokrąglenie wewnętrzne 3 mm. Umożliwia to płynny ruch narzędzia, redukuje wibracje i zmniejsza ryzyko złamania narzędzia.

Zaokrąglenia sprawiają również, że część jest mocniejsza. Ostre rogi tworzą punkty naprężeń, które mogą prowadzić do pęknięć lub zmęczenia. Zaokrąglone rogi równomiernie rozkładają naprężenia, co wydłuża żywotność części.

Ulepszanie konstrukcji wnęki i kieszeni

Wnęki i kieszenie są często potrzebne do zmniejszenia masy, dopasowania zespołów lub przechowywania komponentów. Jednak głębokie lub wąskie wgłębienia są trudniejsze w obróbce. Gdy narzędzie wnika zbyt głęboko w materiał, może się wyginać, wibrować lub pozostawiać szorstką powierzchnię.

Aby tego uniknąć, należy starać się utrzymywać niski stosunek głębokości do szerokości kieszeni. Dobrą zasadą jest utrzymywanie głębokości mniejszej niż czterokrotność średnicy narzędzia. Na przykład, w przypadku frezu 10 mm należy unikać kieszeni głębszych niż 40 mm. Jeśli wymagane są głębsze cięcia, można podzielić głębokość na etapy lub przeprojektować część w celu ułatwienia dostępu.

W miarę możliwości należy stosować zaokrąglone krawędzie dna zamiast płaskich. Wnęki z płaskim dnem wymagają specjalnych frezów, podczas gdy zaokrąglone dna mogą być obrabiane wydajniej przy użyciu standardowych narzędzi. Utrzymuj stałą grubość ścianki, aby zapobiec odkształceniom lub naprężeniom podczas obróbki.

Należy również unikać ostrych przejść wewnątrz kieszeni. Gładkie zbocza lub pochylone wejścia pomagają rozłożyć siły skrawania i usuwać materiał bardziej efektywnie. Jeśli konstrukcja na to pozwala, dodanie niewielkich kątów pochylenia może poprawić dostęp do narzędzia i usuwanie wiórów, skutkując ogólnie płynniejszym procesem obróbki.

2. Projektowanie wydajnych ścian i żeber

Konstrukcja ściany i żeber ma znaczący wpływ na Obróbka CNC wydajność. Dobry projekt sprawia, że część jest mocniejsza, lżejsza i łatwiejsza w produkcji.

Znalezienie odpowiedniej grubości ścianki

Grubość ścianki wpływa na wytrzymałość i stabilność części podczas obróbki. Grube ścianki powodują straty materiału, a ich cięcie trwa dłużej. Cienkie ścianki mogą się wyginać lub wibrować pod naciskiem narzędzia. Oba przypadki mogą powodować słabe tolerancje, ślady drgań lub szorstkie powierzchnie.

Idealna grubość ścianki zależy od materiału i rozmiaru części. W przypadku aluminium, ścianki powinny mieć grubość co najmniej 0,8 mm dla małych części i około 1,5 mm dla większych. W przypadku stali nierdzewnej należy dążyć do grubości 1,0-2,0 mm, ponieważ jest ona twardsza i bardziej odporna na cięcie.

Utrzymanie stałej grubości ścianki w całej części pomaga zapobiegać naprężeniom i odkształceniom. Należy unikać nagłych zmian grubości lub długich, niepodpartych ścian. Jeśli projekt wymaga cienkich obszarów, można dodać żebra lub kołnierze, aby je podeprzeć. Można również zmniejszyć głębokość obróbki w obszarach, które mogą się nadmiernie wyginać.

Wzmocnienie cienkich ścianek dla lepszej obróbki

Cienkie ścianki pomagają zmniejszyć wagę, ale również utrudniają obróbkę. Gdy narzędzie naciska na cienką ściankę, może się ona lekko wygiąć. Ten ruch powoduje nierówne cięcie i dodatkowe prace wykończeniowe. Celem jest zaprojektowanie ścianek, które są lekkie, a jednocześnie wystarczająco mocne, aby wytrzymać siły skrawania.

Dodanie żeber to jeden z najlepszych sposobów na wzmocnienie cienkich ścianek. Żebra rozkładają naprężenia i usztywniają część bez dodawania zbyt dużej ilości materiału. Umieść żebra w tym samym kierunku, co główne obciążenie i wokół obszarów, które mogą się zginać. Orientacyjnie, grubość żeber powinna wynosić około 40%-60% grubości ścianki.

Istotne jest również łączenie żeber i ścian za pomocą gładkich zaokrągleń, a nie ostrych narożników. Ostre przecięcia tworzą punkty naprężeń, które mogą prowadzić do pęknięć lub awarii. Zaokrąglone przejścia sprawiają, że część jest mocniejsza i łatwiejsza w obróbce.

3. Opanowanie projektowania otworów i gwintów

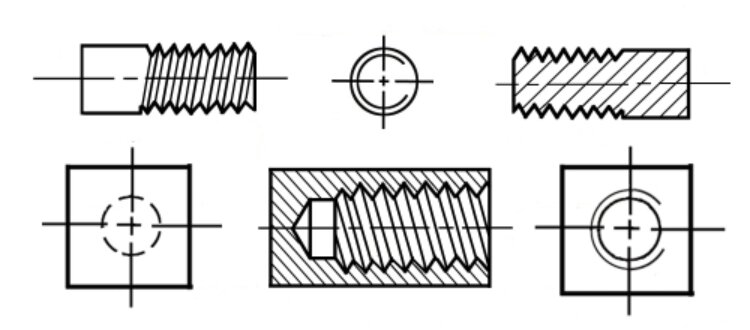

Otwór i gwint mają znaczący wpływ na szybkość obróbki, trwałość narzędzi i koszty. Zły projekt może spowolnić produkcję i szybciej zużywać narzędzia. Z drugiej strony dobry projekt ułatwia obróbkę, która jest płynniejsza, szybsza i dokładniejsza.

Korzystanie ze standardowych rozmiarów otworów dla lepszej wydajności

Wybór standardowych rozmiarów otworów jest jednym z najprostszych sposobów na poprawę wydajności obróbki. Standardowe narzędzia są łatwe do znalezienia, kosztują mniej i zmniejszają potrzebę wymiany narzędzi. Niestandardowe rozmiary, nawet jeśli nieznacznie się różnią, często wymagają specjalnych wierteł lub frezów. Wiąże się to z dodatkowymi kosztami i czasem konfiguracji.

O ile to możliwe, należy używać standardowych średnic wierteł, takich jak 1/8″, 1/4 ", 3/8" lub rozmiarów metrycznych, takich jak 3 mm, 6 mm i 10 mm. Trzymanie się tych wspólnych wymiarów umożliwia operatorom maszyn korzystanie ze standardowych narzędzi i wydajniejsze programowanie operacji.

Rozstaw otworów również ma znaczenie. Należy unikać umieszczania otworów zbyt blisko krawędzi lub siebie nawzajem. Prostą zasadą jest zachowanie co najmniej jednej średnicy otworu między krawędzią otworu a pobliskimi krawędziami lub otworami. Pomaga to zapobiegać pękaniu, zginaniu lub ugięciu narzędzia.

Otwory gwintowane powinny być również zgodne ze standardowymi rozmiarami gwintowników. W przypadku większości metali głębokość gwintu powinna być około 1,5 razy większa od średnicy śruby. Pogłębienie gwintu nie zwiększa znacząco wytrzymałości, ale utrudnia obróbkę i zwiększa prawdopodobieństwo złamania narzędzia.

Łatwy dostęp do otworów

Dostęp do dobrych narzędzi oszczędza zarówno czas, jak i koszty obróbki CNC. Gdy narzędzia nie mogą dotrzeć bezpośrednio do otworów, operatorzy często wymagają dodatkowych ustawień lub dłuższych narzędzi, co może negatywnie wpływać na dokładność.

Otwory należy projektować w taki sposób, aby narzędzia mogły bez przeszkód wchodzić od góry lub z boku. Unikaj umieszczania otworów pod dziwnymi kątami lub głęboko w wąskich przestrzeniach, chyba że jest to konieczne. Jeśli konieczne jest dodanie otworu pod kątem, należy uwzględnić płaską powierzchnię ułatwiającą wyrównanie narzędzia.

Upewnij się, że wokół każdego otworu jest wystarczająco dużo miejsca, aby narzędzie mogło płynnie rozpocząć i zakończyć pracę. Ciasne narożniki lub pobliskie elementy mogą powodować odchylenie narzędzia lub nierówne otwory. W przypadku głębokich otworów należy uwzględnić obszary odciążające lub ścieżki chłodziwa w celu usunięcia wiórów i kontroli ciepła.

Należy również unikać umieszczania otworów gwintowanych zbyt blisko krawędzi lub cienkich ścianek, ponieważ może to obniżyć wytrzymałość części. Przesuń je nieco do wewnątrz lub dodaj dodatkowe wsparcie w tym obszarze. Fazowanie otworów ułatwia prowadzenie narzędzi, chroni gwinty i poprawia wyrównanie montażu.

4. Mądre określanie tolerancji

Tolerancje wskazują dopuszczalną różnicę między rozmiarem projektu a rzeczywistą obrabianą częścią. Ustawienie odpowiednich tolerancji zapewnia wysoką jakość przy jednoczesnej minimalizacji dodatkowych kosztów.

Unikanie niepotrzebnych wąskich tolerancji

Tolerancje które są zbyt ciasne, są jedną z największych przyczyn wyższych kosztów obróbki. Wielu projektantów stosuje je domyślnie, zakładając, że ciaśniej oznacza lepiej. W rzeczywistości nadmierna precyzja może spowolnić produkcję i skutkować większą liczbą odrzuconych części.

W przypadku większości części mechanicznych tolerancja ±0,1 mm (±0,004 cala) jest wystarczająco dobra. Części o wysokiej precyzji, takie jak gniazda łożysk lub pasowania wciskowe, mogą wymagać tolerancji ±0,01 mm (±0,0004 cala), ale tylko wtedy, gdy funkcja naprawdę tego wymaga. Dopasowanie tolerancji do przeznaczenia części pozwala zaoszczędzić czas i ograniczyć niepotrzebną obróbkę skrawaniem.

Każdy proces obróbki ma swój typowy zakres tolerancji. Frezowanie, na przykład, może utrzymywać węższe tolerancje niż laser Lub cięcie plazmowe. Wybór właściwej tolerancji dla każdego procesu zapewnia spójne wyniki i mniej przeróbek.

Równoważenie dopasowania i funkcjonalności

Dobry projekt tolerancji polega na równowadze. Części powinny pasować do siebie prawidłowo, ale jednocześnie być przystępne cenowo i łatwe do wykonania. Jeśli tolerancja jest zbyt luźna, zespoły mogą się nadmiernie poruszać. Jeśli jest zbyt wąska, części mogą nie pasować lub zostać uszkodzone podczas montażu.

Zastanów się, jak każda część będzie funkcjonować i współdziałać z innymi. Pasowania przesuwne wymagają większego luzu, podczas gdy pasowania wciskane wymagają ściślejszej kontroli. W przypadku wałków i otworów należy stosować standardowe pasowania, takie jak H7/G6 lub H8/F7, w oparciu o pożądaną szczelność lub luźność połączenia. Standardowe klasy pasowań upraszczają produkcję i zapewniają kompatybilność.

Zawsze wyraźnie zaznaczaj tolerancję na rysunku. Oznaczaj tylko krytyczne wymiary, które wpływają na sposób działania części, a do pozostałych stosuj ogólne tolerancje. Pomaga to mechanikom skupić się na cechach, które naprawdę wymagają precyzji, oszczędzając zarówno czas, jak i koszty.

5. Projektowanie dla wielu konfiguracji i dostępności

Dostępność części to jeden z najbardziej praktycznych elementów projektowania CNC, o którym często się zapomina. Dobrze zaprojektowana część umożliwia operatorom łatwy dostęp do każdego elementu, zmniejszając liczbę wymaganych ustawień.

Ustawianie właściwej orientacji części

Dobra orientacja części upraszcza i przyspiesza obróbkę. Gdy część ma przezroczyste, otwarte powierzchnie, często można ją wykończyć w mniejszej liczbie ustawień. Każda konfiguracja dodaje czas i drobne błędy wyrównania, więc ich redukcja poprawia dokładność i oszczędza pracę.

Podczas projektowania należy wyobrazić sobie, jak część będzie leżeć na łożu maszyny. Najlepsza orientacja powinna eksponować najbardziej krytyczne cechy narzędzia w jednym ustawieniu. Płaskie powierzchnie są idealne do mocowania, więc zaprojektuj stabilne podstawy, które bezpiecznie utrzymają część. Jeśli wymagane jest obracanie, należy uwzględnić elementy wyrównujące lub punkty odniesienia, aby pomóc w dokładnej zmianie położenia.

Staraj się unikać projektów, które wymagają ekstremalnych kątów narzędzia lub głębokiego dostępu wewnętrznego. Zwykle wymagają one obróbki 5-osiowej lub specjalnego oprzyrządowania, co zwiększa koszty. Utrzymanie "płaskiej" konstrukcji - z elementami dostępnymi w standardowym ruchu 3-osiowym - sprawia, że obróbka jest bardziej wydajna i spójna.

Upewnienie się, że narzędzia mają wystarczający dostęp i przestrzeń

Dostęp do narzędzi jest kluczowym czynnikiem wpływającym na łatwość obróbki części - słaby dostęp zmusza operatorów do używania dłuższych narzędzi lub złożonych ścieżek narzędzia, co zmniejsza precyzję i zwiększa wibracje. Projektowanie z myślą o przejrzystych ścieżkach narzędzia zapewnia płynniejsze cięcie i lepszą jakość powierzchni.

Zawsze sprawdzaj, czy narzędzia mogą dotrzeć bezpośrednio do elementów wewnętrznych lub bocznych. Jeśli dostęp jest zablokowany, należy rozważyć niewielką zmianę projektu. Dodanie sfazowań, otwartych szczelin lub otworów dostępowych może dać narzędziu miejsce na rozpoczęcie i czyste wyjście.

Prześwit jest równie niezbędny. Upewnij się, że między ścianami, występami i wgłębieniami jest wystarczająca przestrzeń, aby zapobiec kolizji narzędzia tnącego z częścią lub wrzecionem. Jest to szczególnie ważne w przypadku narożników o małym promieniu i głębokich kieszeni, gdzie przestrzeń jest ograniczona.

6. Wybór odpowiednich surowców

Wybór materiału odgrywa znaczącą rolę w szybkości obróbki, kosztach i jakości części. Wybór odpowiedniego materiału na wczesnym etapie projektowania może zaoszczędzić wiele godzin pracy i zmniejszyć ilość odpadów.

Dopasowanie materiału do przeznaczenia części

Każda część ma określoną funkcję, a funkcja ta określa, który materiał działa najlepiej. Podczas projektowania należy wziąć pod uwagę sposób, w jaki część będzie używana - obciążenia, które będzie przenosić, temperatury, z którymi będzie musiała się zmierzyć oraz środowisko, w którym będzie działać. Czynniki te pomagają zawęzić wybór najlepszych materiałów.

W przypadku lekkich części lub prototypów, aluminium jest często najlepszym wyborem. Jest wytrzymałe jak na swoją wagę, łatwe w obróbce i naturalnie odporne na korozję. Doskonale nadaje się również do szybkiego cięcia. Stal nierdzewna jest lepsza, gdy część musi wytrzymać zużycie lub trudne warunki, takie jak środowisko morskie lub medyczne.

Jeśli wymagana jest wysoka wytrzymałość lub odporność na ciepło, lepszym wyborem może być tytan lub stal stopowa. Są one jednak trudniejsze w obróbce i zwiększają zużycie narzędzi, co podnosi koszty. W przypadku części niestrukturalnych lub prototypów odpowiednie są tworzywa sztuczne, takie jak ABS lub POM. Są one łatwe do cięcia, lekkie i zapewniają izolację elektryczną.

Biorąc pod uwagę obrabialność

Skrawalność odnosi się do łatwości, z jaką materiał może być cięty i wykańczany. Wpływa ona na prędkość skrawania, jakość powierzchni i trwałość narzędzia. Materiały zbyt twarde, lepkie lub ścierne spowalniają obróbkę i szybko zużywają narzędzia.

Aluminium i mosiądz wykazują doskonałą obrabialność, zapewniając gładkie wykończenia przy minimalnym wysiłku. Stal miękka również jest łatwa w obróbce, ale wymaga chłodziwa do kontrolowania ciepła. Stal nierdzewna, tytan i stale hartowane są trudniejsze w obróbce. Generują one więcej ciepła i tarcia, wymagając wolniejszych prędkości skrawania lub specjalnych powłok narzędziowych, aby zapobiec przegrzaniu.

Wybierając materiały, należy zrównoważyć wydajność części z wydajnością obróbki. Czasami nieco droższy materiał może być ogólnie bardziej opłacalny, jeśli tnie szybciej i wydłuża żywotność narzędzia.

7. Uwzględnienie wymagań dotyczących wykończenia powierzchni

Wykończenie powierzchni wpływa zarówno na wygląd, jak i wydajność części. Zaplanowanie właściwego wykończenia pomaga spełnić zarówno cele funkcjonalne, jak i wizualne bez niepotrzebnego zwiększania kosztów.

Określanie tylko tego, co niezbędne

Nie każda powierzchnia wymaga idealnego lub błyszczącego wykończenia. Wymaganie drobnej chropowatości powierzchni na wszystkich obszarach wymaga wolniejszych prędkości skrawania, specjalistycznych narzędzi i dodatkowych przejść obróbkowych. Skutkuje to wydłużeniem czasu i kosztów bez wymiernych korzyści.

Skoncentruj się tylko na powierzchniach, które naprawdę wymagają dokładnego wykończenia. Na przykład gniazda łożysk, powierzchnie uszczelniające lub obszary ślizgowe powinny mieć gładsze wykończenie. Powierzchnie bezstykowe mogą zachować standardowe ślady pozostawione przez narzędzia skrawające. Należy wyraźnie zaznaczyć te kluczowe obszary na rysunkach, aby mechanicy wiedzieli, gdzie powinni skupić swoje wysiłki.

Równowaga między wyglądem a wydajnością

Niektóre części będą widoczne po zmontowaniu, więc muszą mieć czysty i jednolity wygląd. Inne są ukryte i muszą tylko działać poprawnie. Dopasuj wykończenie do przeznaczenia części.

Widoczne części mogą wykorzystywać metody obróbki końcowej, takie jak polerowanie, anodowanie lub malowanie proszkowe, aby uzyskać atrakcyjną powierzchnię bez konieczności dodatkowej obróbki. W przypadku obszarów funkcjonalnych należy wybrać wykończenia, które zwiększają wydajność, np. zmniejszają tarcie lub ułatwiają montaż.

Unikaj niepotrzebnego polerowania lub szlifowania, które nie poprawia funkcjonalności części. Równoważąc wygląd z funkcjonalnością, utrzymujesz jakość przy jednoczesnym zachowaniu wydajności produkcji i przystępnej ceny.

Chcesz przenieść swoje projekty CNC na wyższy poziom? Nasz zespół inżynierów może przeanalizować Twoje części i zaoferować jasne, praktyczne porady, aby uczynić je łatwiejszymi, szybszymi i bardziej opłacalnymi w obróbce. Skontaktuj się z nami już dziś aby podzielić się szczegółami projektu i uzyskać bezpłatną konsultację - przekształćmy Twoje pomysły w wysokiej jakości, gotowe do produkcji części.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.