Dotrzymywanie terminów w produkcji nigdy nie jest łatwe. Napięte harmonogramy, złożone projekty i nagłe zmiany w zamówieniach często doprowadzają zespoły produkcyjne do granic możliwości. Wielu inżynierów i menedżerów zadaje sobie to samo pytanie: W jaki sposób możemy wydajniej produkować wysokiej jakości części blaszane bez zwiększania kosztów lub obniżania jakości?

Szybkość stała się istotnym czynnikiem na dzisiejszym rynku. Klienci oczekują krótszych terminów realizacji i stałej jakości, niezależnie od wielkości i zakresu projektu. Szybsza produkcja to nie tylko cięższa praca, ale także mądrzejsza. Chodzi o mądrzejszą pracę. Wymaga to starannego planowania, prostszych projektów i lepszego wykorzystania maszyn i materiałów.

W poniższych sekcjach omówimy pięć praktycznych sposobów na zwiększenie wydajności produkcji blach. Każda metoda odgrywa kluczową rolę w tworzeniu szybszego i bardziej niezawodnego procesu, który może nadążyć za popytem.

1. Usprawnienie projektowania i inżynierii

Szybka produkcja zaczyna się od innowacyjnego projektu. Gdy części są łatwe w produkcji, czas konfiguracji jest krótszy, a produkcja przebiega szybciej. Inżynierowie mogą zaoszczędzić wiele dni, koncentrując się od samego początku na kształcie części i możliwościach produkcyjnych.

Upraszczanie geometrii części w celu przyspieszenia produkcji

Proste kształty przyspieszają produkcję. Złożone części z wieloma zagięciami, wycięciami lub nietypowymi kątami wymagają dodatkowego programowania, konfiguracji i zmiany narzędzi. Każdy krok wydłuża czas. Zmniejszenie liczby dodatkowych funkcji i utrzymanie prostych kształtów pomaga maszynom pracować wydajniej.

Usuń elementy dekoracyjne lub niefunkcjonalne, które nie wpływają na funkcjonalność części. Na przykład, jeśli dwa otwory służą temu samemu celowi, zachowaj tylko jeden. Jeśli to możliwe, używaj linii prostych zamiast krzywych - są one szybsze. cięcie laserowe i łatwiejsze do schylać się.

Unikaj głębokich zagięć lub ciasnych narożników, które wymagają specjalnych narzędzi. Standardowe promienie gięcia przyspieszają konfigurację i zapobiegają pękaniu lub wypaczaniu. Zachowaj spójne rozmiary otworów i odstępy między częściami, aby ten sam wykrojnik lub program laserowy mógł obsługiwać wiele części bez konieczności wprowadzania zmian.

Korzystanie z zasad projektowania pod kątem możliwości produkcyjnych (DFM)

DFM umożliwia inżynierom tworzenie części, których produkcja jest łatwa i opłacalna. Wczesne zastosowanie DFM może ujawnić i usunąć cechy, które spowalniają produkcję.

Jednym z kluczowych pomysłów jest dopasowanie wyboru projektu do możliwości warsztatu. Na przykład, jeśli giętarka działa najlepiej z promieniem 1 cala, unikaj ciaśniejszych zagięć, które wymagają specjalnych narzędzi. Zapobiega to opóźnieniom i pozwala częściom od razu przejść do produkcji.

Inną praktyką DFM jest utrzymywanie stałej grubości materiału. Przełączanie się między różnymi grubościami spowalnia produkcję, ponieważ maszyny wymagają nowych ustawień. Używanie tej samej grubości dla wielu części umożliwia przetwarzanie wsadowe i sprawia, że maszyny pracują bez przestojów.

2. Wybór i przygotowanie materiału

Wybór materiału ma znaczący wpływ na szybkość przetwarzania części blaszanych w procesie produkcji. Wybór materiałów, które są łatwe w pozyskiwaniu i obróbce, usprawnia cały proces produkcji.

Wybór łatwo dostępnych materiałów

Korzystanie z materiałów, które są już w magazynie, jest jednym z najszybszych sposobów na skrócenie czasu realizacji. Popularne metale, takie jak stal walcowana na zimno, stal nierdzewna i aluminium, są zazwyczaj dostępne u dostawców bez długiego czasu oczekiwania. Metale te są powszechnie stosowane, łatwe w obróbce i obsługiwane przez większość warsztatów produkcyjnych.

Egzotyczne lub specjalistyczne stopy mogą oferować wyższą wytrzymałość lub lepszą odporność na korozję, ale często wymagają specjalnych zamówień. Oczekiwanie na te materiały może opóźnić projekt o kilka dni lub nawet tygodni. Inżynierowie mogą tego uniknąć, sprawdzając dostępność materiałów przed sfinalizowaniem projektu.

Standaryzacja wyboru materiałów dla wielu części lub linii produktów również pomaga. Gdy kilka projektów wykorzystuje ten sam rodzaj i grubość metalu, sklepy mogą zamawiać hurtowo, utrzymywać zapasy i przełączać się między zadaniami przy minimalnym przestoju.

Wstępne cięcie i używanie standardowych rozmiarów arkuszy

Każda minuta poświęcona na przygotowanie materiału to czas stracony na produkcję. Korzystanie ze standardowych rozmiarów arkuszy i wstępnie przyciętych półfabrykatów zmniejsza te straty. Popularne rozmiary, takie jak 48″ x 96″ lub 48″ x 120″, pasują do większości maszyn laserowych i wykrawarek, umożliwiając operatorom ich bezpośrednie ładowanie bez konieczności przycinania.

Projektowanie części tak, aby pasowały do standardowych wymiarów arkusza, umożliwia wydajne zagnieżdżanie, zmniejsza ilość odpadów i przyspiesza proces cięcia. Niestandardowe rozmiary lub nietypowe układy wymagają dodatkowych czynności związanych z obsługą i cięciem, co spowalnia produkcję i zwiększa koszty.

Wstępnie wycięte półfabrykaty ułatwiają również produkcję dużych partii. Posiadanie gotowych do użycia arkuszy oznacza, że maszyny mogą pracować nieprzerwanie, podczas gdy nowy materiał jest przygotowywany w tle. Utrzymuje to stałą produkcję i zapobiega długim przerwom między zadaniami.

3. Optymalizacja procesów produkcyjnych

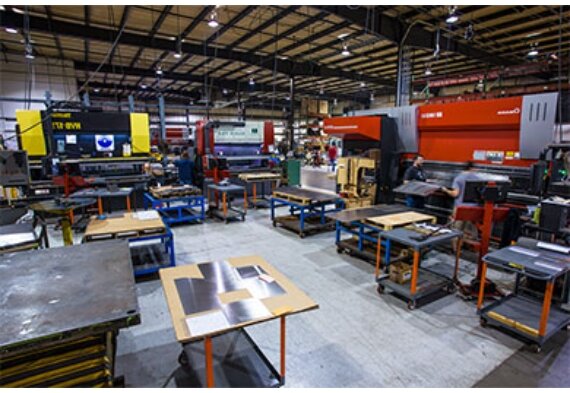

Poprawa przepływu pracy na hali produkcyjnej jest jednym z najszybszych sposobów na zwiększenie wydajności produkcji blach. Celem jest zminimalizowanie marnotrawstwa ruchu, skrócenie przestojów i utrzymanie wydajności maszyny.

Wdrażanie technik Lean Manufacturing

Lean Manufacturing koncentruje się na usuwaniu wszystkiego, co nie dodaje wartości. W produkcji blach oznacza to ograniczenie nadmiernego ruchu, oczekiwania, nadmiernego przetwarzania i przeróbek. Każda sekunda zaoszczędzona na części szybko się sumuje.

Rozpocznij od przeglądu każdego etapu procesu produkcyjnego. Poszukaj obszarów, w których materiały lub pracownicy pozostają bezczynni. Na przykład, jeśli części czekają zbyt długo na kontrolę lub konfigurację narzędzia, ten etap wymaga poprawy. Usprawnienie przejść między operacjami może skrócić całkowity czas cyklu.

Ważna jest również organizacja miejsca pracy. Czysty, oznakowany warsztat pomaga pracownikom szybko znaleźć narzędzia i materiały. Trzymanie narzędzi w pobliżu maszyn, które obsługują, skraca czas chodzenia. Tablice cieni, oznakowane pojemniki i wizualne instrukcje również minimalizują pomyłki i błędy.

Automatyzacja powtarzalnych operacji za pomocą CNC i robotyki

Automatyzacja przyspiesza wykonywanie powtarzalnych lub czasochłonnych zadań. W nowoczesnych warsztatach blacharskich maszyny CNC i roboty obsługują cięcie, gięcie i przenoszenie materiałów z szybkością i precyzją.

Lasery i wykrawarki CNC szybko wykonują złożone programy cięcia, przy niewielkim nakładzie pracy ręcznej po skonfigurowaniu zadania. Zautomatyzowane oprogramowanie do nestingu maksymalizuje wykorzystanie arkuszy i skraca czas pracy maszyny.

Zrobotyzowane prasy krawędziowe zapewniają spójne gięcia i powtarzalne wyniki. Mogą przełączać się między częściami szybciej niż konfiguracje ręczne, zwłaszcza w połączeniu z automatycznymi zmieniaczami narzędzi. Automatyzacja utrzymuje produkcję na stałym poziomie i zmniejsza liczbę błędów.

4. Zwiększenie wydajności oprzyrządowania i sprzętu

Oprzyrządowanie i sprzęt mają bezpośredni wpływ na szybkość, z jaką części przechodzą przez proces produkcyjny. Gdy maszyny działają płynnie, a konfiguracje są szybkie, produkcja odbywa się z mniejszą liczbą przerw.

Korzystanie z modułowych i szybkozmiennych systemów narzędziowych

Konfiguracja narzędzi jest często jedną z największych strat czasu w procesie produkcji blach. Każda zmiana narzędzia powoduje zatrzymanie maszyny. Modułowe i szybkowymienne systemy narzędziowe skracają czas przestojów, umożliwiając operatorom szybszą wymianę narzędzi przy mniejszej liczbie regulacji.

Modułowe oprzyrządowanie działa w wielu konfiguracjach przy użyciu tych samych komponentów bazowych. Operatorzy mogą wymieniać wkładki lub sekcje bez konieczności wymiany całego narzędzia, oszczędzając czas i koszty. Przykładowo, modułowa prasa krawędziowa umożliwia pracownikom szybkie ustawianie różnych profili gięcia za pomocą wymiennych stempli i matryc.

Zaciski szybkowymienne, adaptery i funkcje wyrównywania jeszcze bardziej przyspieszają konfigurację. Umożliwiają one pracownikom pozycjonowanie i zabezpieczanie narzędzi w ciągu kilku sekund, a nie minut. Mniej czynności wykonywanych ręcznie oznacza mniejsze ryzyko niewspółosiowości i szybszą produkcję.

Konserwacja sprzętu w celu uzyskania najwyższej wydajności

Nawet najlepsze maszyny zwalniają bez odpowiedniej konserwacji. Regularna konserwacja zapewnia stałą wydajność, dokładne części i mniej nieoczekiwanych awarii. Pominięcie konserwacji może prowadzić do kosztownych napraw i utraty czasu produkcji.

Codzienne kontrole powinny obejmować czyszczenie zanieczyszczeń, sprawdzanie narzędzi i wyrównywanie. Zużyte stemple, tępe głowice tnące lub luźne mocowania mogą powodować niską jakość części i konieczność przeróbek. Wczesne naprawienie drobnych usterek pozwala zaoszczędzić wiele godzin pracy.

Zaplanowana konserwacja zapobiegawcza zapewnia, że główne komponenty pozostają w dobrym stanie. Wymiana filtrów, sprawdzanie systemów smarowania i kalibracja czujników zapewniają stabilną pracę. Korzystanie z cyfrowego dziennika do śledzenia konserwacji pomaga wykrywać powtarzające się problemy i efektywniej planować przestoje.

5. Wzmocnienie kontroli jakości

Kontrola jakości wpływa zarówno na szybkość, jak i niezawodność produkcji blach. Wczesne wychwycenie problemów zapobiega marnowaniu materiałów i kosztownym przeróbkom.

Wczesne wykrywanie błędów dzięki kontroli w trakcie procesu

Znalezienie błędów w trakcie produkcji pozwala zaoszczędzić więcej czasu niż wychwycenie ich na końcu. Kontrola w trakcie procesu pomaga zidentyfikować problemy z wymiarami lub powierzchnią, zanim części przejdą do następnego etapu produkcji. Zapobiega to złomowaniu lub przerabianiu całych partii.

Operatorzy mogą weryfikować kluczowe cechy - takie jak rozmieszczenie otworów, kąt zagięcia i płaskość - bezpośrednio po każdym kroku. Kontrole te powinny być zgodne z tolerancjami na rysunku. Korzystanie z przyrządów pomiarowych lub szablonów zaprojektowanych specjalnie dla określonych części sprawia, że kontrola jest szybka i łatwa.

Wbudowanie inspekcji w produkcję zapewnia wychwytywanie problemów w miejscu ich wystąpienia. Na przykład, jeśli kąt gięcia jest nieprawidłowy, operatorzy mogą natychmiast wyregulować prasę krawędziową, zamiast odkrywać problem podczas końcowego montażu. Zapewnia to płynny przepływ pracy i zmniejsza ilość odpadów.

Korzystanie z cyfrowych narzędzi pomiarowych w celu zapewnienia spójności

Narzędzia cyfrowe przyspieszają pomiary i zwiększają ich dokładność. Tradycyjne suwmiarki i mierniki ręczne są skuteczne, ale systemy cyfrowe oferują szybsze i bardziej wiarygodne dane - szczególnie w przypadku złożonych części lub tych o wąskich tolerancjach.

Współrzędnościowe maszyny pomiarowe (CMM)Skanery laserowe i cyfrowe mierniki wysokości umożliwiają szybkie sprawdzenie geometrii części. Narzędzia te rejestrują wiele wymiarów w ciągu kilku sekund, zmniejszając potrzebę ręcznych pomiarów. Przechowują również dane automatycznie, pomagając śledzić trendy jakości w czasie.

Połączenie cyfrowych narzędzi pomiarowych z oprogramowaniem produkcyjnym zapewnia inżynierom natychmiastową informację zwrotną. Jeśli część wykracza poza tolerancję, operatorzy mogą to naprawić, zanim wpłynie to na więcej części. Taka widoczność w czasie rzeczywistym umożliwia szybsze podejmowanie decyzji i płynniejszy przepływ pracy.

Gotowy do przyspieszenia kolejnego projektu? Już dziś udostępnij nam swoje rysunki części lub pliki 3D. Nasz zespół inżynierów przeanalizuje projekt, zasugeruje sposoby na zaoszczędzenie czasu i zapewni szybką, dokładną wycenę - pomagając utrzymać produkcję zgodnie z harmonogramem.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.