Het kiezen van de juiste EDM-methode is essentieel als uw project harde metalen moet snijden of complexe vormen moet maken. Beslissen kan lastig zijn, maar de verschillen kennen tussen draadvonken en zinkvonken helpt enorm. Elke methode heeft zijn eigen gebruiksmogelijkheden en de juiste keuze kan later tijd, geld en hoofdpijn besparen.

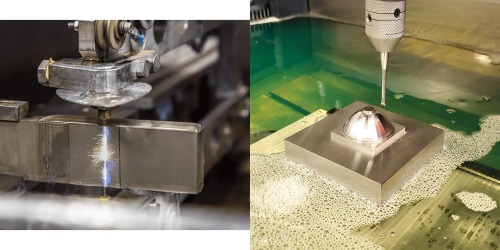

Bij draadvonken wordt een dunne draad gebruikt om door metaal te snijden met elektrische vonken. Het is het beste voor fijn, gedetailleerd werk. Sinker EDM gebruikt gevormde elektroden om in het materiaal te branden, wat geschikt is voor diepe holtes. Bij draadvonken worden precieze sneden en schone randen gemaakt. Sinker EDM kan dikkere onderdelen en complexe interne kenmerken aan. Uw keuze hangt af van de vorm, grootte en nauwkeurigheid van het onderdeel.

Zowel draadvonkmachines als zinkvonkmachines lossen verschillende problemen op. Om de juiste keuze te maken, moet u nagaan hoe ze allebei werken en waar ze in uitblinken.

Wat is draadvonkmachines?

Draad EDM staat voor Wire Electrical Discharge Machining. Hierbij wordt een dunne metaaldraad als elektrode gebruikt. Deze draad creëert elektrische vonken om door metaal te snijden. De draad raakt het materiaal niet aan. In plaats daarvan doet de vonk het werk.

Het hele proces vindt plaats in een tank gevuld met gedeïoniseerd water. Dit helpt om de vonk onder controle te houden en het onderdeel te koelen. De draad beweegt langs een geprogrammeerd pad, geleid door een CNC-systeem.

Een draad, meestal gemaakt van messing of verzinkt koper, beweegt tussen twee spoelen. Hij gaat door het werkstuk zonder fysiek contact te maken. Een vonk springt van de draad naar het metaal, waardoor kleine stukjes metaal smelten en verdampen.

De machine spoelt het gebied voortdurend met water, waardoor vuil wordt verwijderd en de snede schoon blijft. De draad wordt continu toegevoerd zodat hij scherp en nauwkeurig blijft.

Wire EDM is langzaam maar zeer nauwkeurig. Het is perfect voor het snijden van complexe vormen in harde materialen.

Materialen geschikt voor draadvonken

Wire EDM werkt het best op geleidende materialen. Het metaal moet een elektrische stroom kunnen geleiden. Dit omvat:

- Gereedschapsstaal

- Roestvrij staal

- Titanium

- Wolfraam

- Aluminium

- Hardmetaal

- Inconel

Het werkt niet op niet-geleidende materialen zoals plastic of keramiek.

Voor- en nadelen van draadvonkmachines

Voordelen:

- Snijdt complexe vormen met een precisie van ±0,0001″.

- Geen enkele fysieke kracht vermindert de vervorming van onderdelen.

- Werkt op geharde materialen zonder gloeien.

Minpunten:

- Langzamer dan frezen voor eenvoudige vormen.

- Beperkt tot doorsnijdingen (geen blinde gaten).

- Hogere bedrijfskosten door draadverbruik.

Algemene toepassingen van draadvonkmachines

Wire EDM wordt gebruikt waar nauwkeurigheid en fijne details cruciaal zijn. Gebruikelijke toepassingen zijn onder meer:

- Gereedschap & matrijs: Stansen, matrijzen, extrusiematrijzen.

- Medisch: Chirurgisch gereedschap, implantaatonderdelen.

- Ruimtevaart: Turbinebladen, onderdelen van brandstofsystemen.

- Automobiel: Tandwielen, sensoren, prototype-onderdelen.

Wat is zinkvonkmachines?

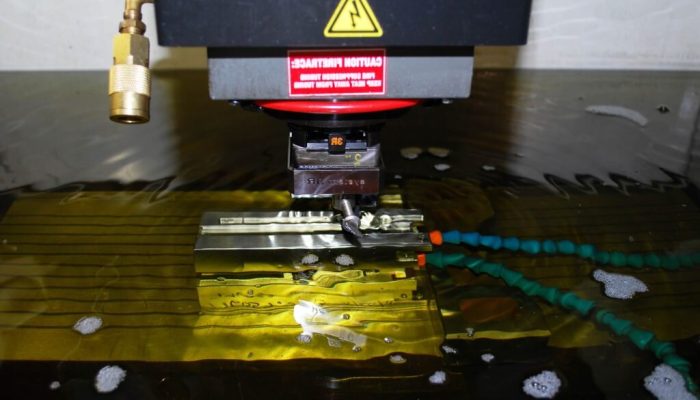

Zinkvonkmachine wordt ook wel Ram EDM of Cavity EDM genoemd. Het maakt gebruik van een speciaal gevormde elektrode die in een metalen onderdeel "zakt". Deze methode vormt het werkstuk zonder snijgereedschap. In plaats daarvan vertrouwt het op vonkerosie om materiaal te verwijderen.

De elektrode en het werkstuk raken elkaar niet. Elektrische vonken springen ertussen in een gecontroleerde omgeving. De vorm van de elektrode bepaalt de uiteindelijke vorm of het detail van de holte.

Eerst wordt een vaste elektrode gemaakt van koper of grafiet. Deze elektrode krijgt de vorm van de gewenste holte. Vervolgens beweegt de machine de elektrode in het metalen onderdeel. Elektrische ontladingen creëren vonken die het metaal wegbranden.

Het proces vindt plaats in een diëlektrische vloeistof - meestal olie - die helpt om de vonk onder controle te houden en deeltjes weg te spoelen. De elektrode erodeert heel weinig en het meeste materiaal dat wordt verwijderd is van het werkstuk.

Sinker EDM werkt het best als dezelfde vorm herhaald moet worden, zoals bij het maken van mallen of matrijzen.

Materialen die geschikt zijn voor zinkvonken

Sinker EDM werkt op alle geleidende materialen. Deze omvatten:

- Gereedschapsstalen

- Roestvrij staal

- Gehard staal

- Titanium

- Inconel

- Hardmetaal

- Aluminium

Het materiaal moet elektriciteit geleiden. Net als bij draadvonken zijn niet-geleidende materialen uitgesloten.

Voor- en nadelen van zinkvonkmachines

Voordelen:

- Verwerkt diepe, complexe 3D-vormen.

- Geen snijkrachten (geschikt voor kwetsbare onderdelen).

- Fijne oppervlakteafwerking (tot Ra 0,1 µm).

Minpunten:

- Langzamer dan CNC frezen voor eenvoudige vormen.

- Elektrodeslijtage verhoogt de kosten van opdrachten met hoge volumes.

- Vakkundige instelling vereist voor optimale resultaten.

Algemene toepassingen van zinkvonkmachines

Sinker EDM wordt gebruikt om onderdelen met diepe of gecompliceerde caviteiten te maken. Het is populair in:

- Mallen en matrijzen: Spuitgietmatrijzen, smeedmatrijzen.

- Ruimtevaart: Turbineblad koelgaten.

- Automobiel: Versnellingsbakken, brandstofinjectoren.

- Medisch: Implantaatmallen, microchirurgische instrumenten.

Wire EDM vs. zinkvonken: wat zijn de verschillen?

Beide methoden gebruiken elektrische vonken om metaal te vormen. Maar de manier waarop ze dat doen - en waar ze het beste in zijn - verschilt op belangrijke punten.

Bewerkingsproces

Wire EDM snijdt door het onderdeel met behulp van een dunne draad die langs een pad beweegt. Het werkt als een lintzaag, maar maakt gebruik van vonken in plaats van een blad.

Sinker EDM maakt gebruik van een gevormde elektrode die in het onderdeel duwt om holtes of mallen te vormen. Er wordt niet doorheen gesneden, maar de binnenkant wordt gevormd.

Precisie en tolerantie

Wire EDM biedt een hogere precisie. Het kan toleranties bereiken tot ±0,0001 inch, waardoor het ideaal is voor gedetailleerde profielen en krappe hoeken.

Sinker EDM is nauwkeurig, maar meestal niet zo precies als draadvonken. Toleranties rond ±0,0002 inch zijn gebruikelijk. Het is het beste voor diep of complex holtewerk.

Elektrodedraad

Bij draadvonkmachines wordt een continu toegevoerde draad gebruikt, meestal van messing of met koper bekleed. De draad fungeert als snijgereedschap en is altijd in beweging.

Sinker EDM gebruikt een op maat gemaakte massieve elektrode, vaak gemaakt van grafiet of koper. De vorm van deze elektrode komt overeen met de geometrie van het gewenste onderdeel.

Mogelijkheden voor materiaalverwijdering

Wire EDM verwijdert materiaal langs een enkel vlak of pad. Het blinkt uit in het snijden van rechte of geronde profielen.

Sinker EDM kan grote volumes in een onderdeel verwijderen. Het is beter geschikt voor dikke materialen of diepe vormen.

Ontwerpflexibiliteit

Wire EDM is beperkt tot doorsneden of onderdelen met open profielen. Het kan geen gesloten holtes of blinde gaten maken.

Met zinkvonkmachines kunnen gesloten kamers, blinde gaten en 3D-contouren worden gemaakt. Het biedt meer vrijheid in het interne ontwerp.

Bewerkingssnelheid

Wire EDM is langzamer voor dikke onderdelen. Het werkt het beste op dunne secties of onderdelen van minder dan 12 inch dik.

Sinker EDM verwijdert meer materiaal sneller, vooral in diepe holtes. Het is beter voor zwaar werk, maar nog steeds langzamer dan frezen.

Kosten

Wire EDM is kosteneffectiever voor open of eenvoudige vormen. De setupkosten zijn lager omdat er geen aangepaste elektrode nodig is.

Sinker EDM kan duurder zijn, vooral voor werkstukken uit één stuk. De kosten van de elektrode en de insteltijd lopen op. Het wordt echter kosteneffectief voor herhaaldelijk of complex matrijswerk.

Wire EDM vs. zinkvonken: de juiste methode kiezen

Het kiezen van de juiste EDM-methode hangt af van de klus. U moet rekening houden met de vorm van het onderdeel, de kosten en de precisie van het resultaat.

Projecttype en onderdeelgeometrie

Gebruik draadvonkmachines wanneer u door een onderdeel moet snijden. Het is geweldig voor scherpe hoeken, dunne wanden en complexe contouren en ideaal voor het maken van matrijzen, stempels of tandwielen.

Kies Sinker EDM voor onderdelen met gesloten holtes, diepe kamers of ingewikkelde interne vormen. Het is beter voor mallen, gereedschappen en dikke onderdelen die gedetailleerde interne kenmerken nodig hebben.

Budget en productieschaal

Wire EDM heeft lagere setupkosten. U hebt geen aangepaste elektrode nodig. Het is beter voor kleine series of eenmalige opdrachten waarbij tijd en kosten van belang zijn.

Sinker EDM kost vooraf meer vanwege de aangepaste elektrodes. Maar als u grote batches of herhaalde mallen maakt, spreiden die kosten zich en worden ze efficiënter.

Gewenste oppervlakteafwerking en nauwkeurigheid

Wire EDM produceert gladdere oppervlakken en nauwere toleranties. Het is ideaal voor toepassingen die een zuivere rand en exacte afmetingen vereisen.

Sinker EDM kan ook gladde afwerkingen produceren, maar het kan nodig zijn om te polijsten. Het is nauwkeurig maar niet zo scherp als draadvonken voor gedetailleerde buitenprofielen.

Conclusie

Zowel draadvonkmachines als zinkvonkmachines bieden nauwkeurige bewerking voor complexe metalen onderdelen. Draadvonkmachines zijn het beste voor het snijden van gedetailleerde profielen en scherpe randen. Het werkt goed voor doorsnijden en nauwe toleranties. Zinkvonkmachines zijn beter voor diepe holtes en interne vormen. Het kan dikkere onderdelen en aangepast matrijswerk aan. De juiste keuze hangt af van de vorm, nauwkeurigheid en volumebehoefte van uw project.

Hebt u hulp nodig bij het kiezen van het beste EDM-proces voor uw onderdeel? Neem contact met ons op nu voor deskundige ondersteuning en een snelle offerte.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.