Moeite met uiterst nauwkeurig snijden in harde materialen? Gefrustreerd door traditionele methoden die niet voldoen aan strakke toleranties? Draadvonk verspanen biedt de oplossing. Dit geavanceerde bewerkingsproces brengt een revolutie teweeg in de industrie door ongeëvenaarde nauwkeurigheid te leveren voor ingewikkelde ontwerpen en uitdagende materialen.

Wilt u meer weten over hoe deze innovatieve techniek uw productieproces kan verbeteren? Lees verder om de voordelen en toepassingen van draadvonkmachines te ontdekken.

Wat is draadvonken?

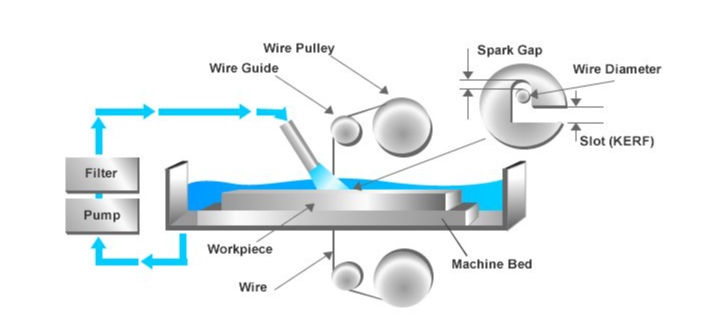

Draadvonken is een gespecialiseerd elektrisch ontladingsproces. Bij draadvonken wordt een dunne, elektrisch geladen draad gebruikt om geleidende metalen te snijden door middel van gecontroleerde elektrische vonken. Het proces dompelt het werkstuk onder in gedeïoniseerd water terwijl de draad nauwkeurige sneden maakt zonder direct contact.

Deze contactloze benadering maakt het mogelijk om voorgeharde materialen te bewerken zonder warmtebehandeling.

Hoe werkt draadvonken?

Wire EDM is een precisiebewerkingsproces dat gebruikmaakt van elektrische ontladingen om materiaal te verwijderen. Laten we eens uit de doeken doen hoe dit fascinerende proces werkt.

Het proces uitgelegd: Elektrische ontlading en materiaalverwijdering

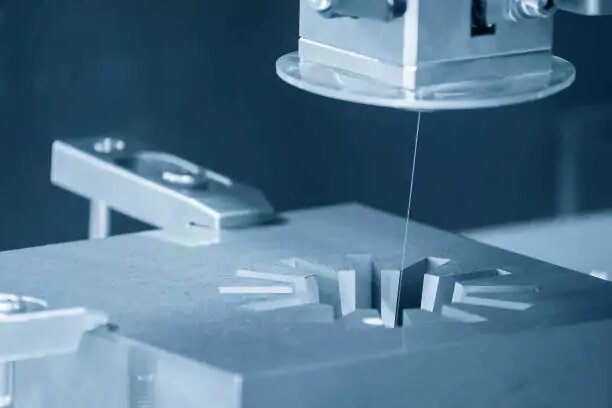

Bij draadvonkmachines wordt een dunne draad, meestal gemaakt van messing, door het te snijden materiaal gevoerd. De draad wordt opgeladen met elektriciteit en terwijl hij langs het geprogrammeerde pad beweegt, genereert hij een reeks vonken. Deze vonken zijn zo heet dat ze kleine delen van het materiaal smelten en verdampen, waardoor nauwkeurige sneden ontstaan.

Stappen in een EDM-bewerking

- Setup: Het werkstuk wordt stevig op de machine geplaatst en de draad wordt door het materiaal gehaald.

- Programmeren: Er wordt een computerprogramma gemaakt om het pad te bepalen dat de draad zal volgen en om de vorm en afmetingen van de snede te bepalen.

- Bewerking: De draad beweegt langs het geprogrammeerde pad en creëert een reeks elektrische ontladingen die het materiaal eroderen. Diëlektrische vloeistof wordt gebruikt om het gebied af te koelen en schoon te maken.

- Afwerking: Als het snijden klaar is, wordt het werkstuk verwijderd en worden eventuele laatste aanpassingen of afwerkingsprocessen uitgevoerd om de gewenste kwaliteit te garanderen.

Onderdelen van een draadvonkmachine

Draadvonkmachines zijn complex en zijn afhankelijk van een aantal belangrijke onderdelen die in harmonie samenwerken om zeer nauwkeurig te snijden. Hier volgt een blik op de essentiële onderdelen van een draadvonkmachine.

CNC Gereedschap

Het hart van een draadvonkmachine wordt gevormd door het CNC-systeem, dat de beweging van de draad en de algehele werking van de machine aanstuurt. Het CNC-systeem interpreteert het ontwerp en de programmering en stuurt de draad met uiterste precisie.

Voeding

De voeding in een draadvonkmachine is verantwoordelijk voor het genereren van de elektrische ontladingen die het materiaal eroderen. De voeding stuurt pulsen elektrische energie door de draad, waardoor vonken ontstaan die kleine delen van het werkstuk wegsmelten.

Draad

De draad is meestal gemaakt van messing of koper en fungeert als de elektrode waardoor elektrische ontladingen gaan om het materiaal te snijden. De draad is erg dun - meestal tussen 0,1 en 0,3 mm in diameter - en beweegt continu door het werkstuk.

Diëlektrisch medium

Het diëlektrische medium, vaak een speciaal samengestelde olie of gedeïoniseerd water, wordt gebruikt om het gebied rond de draad en het werkstuk af te koelen en te spoelen. De diëlektrische vloeistof voorkomt vonkvorming tussen de draad en het werkstuk, stabiliseert het snijproces en voert het vuil af dat door de vonken ontstaat.

Elektroden

Elektroden kunnen worden gebruikt om specifieke vormen te maken, zoals het vormen van gaten of ingewikkelde contouren. Deze elektroden geleiden elektriciteit naar het werkstuk en genereren zo de nodige ontladingen om materiaal te verwijderen.

Verschillen tussen vonkmachines voor draadsnijden en conventionele vonkmachines

Hoewel zowel draadvonkmachines als conventionele vonkmachines deel uitmaken van dezelfde familie elektrische ontladingsbewerkingsprocessen, verschillen ze op belangrijke manieren die hun prestaties en toepassing beïnvloeden. Laten we eens kijken hoe ze zich op een aantal belangrijke punten verhouden.

Elektrode

Wire EDM maakt gebruik van een dunne metaaldraad die continu tussen diamantgeleiders beweegt, terwijl conventionele EDM gebruik maakt van massieve elektrodes gemaakt van geleidende materialen zoals grafiet of koper.

De draadelektrode maakt preciezere sneden en complexe patronen mogelijk, terwijl conventionele EDM-elektroden voorgevormd moeten worden om overeen te komen met de gewenste holtevorm.

Bewerkingssnelheid

Draadvonkmachines bieden snellere instel- en productietijden omdat er geen speciale gereedschappen of elektroden nodig zijn. Conventionele vonkmachines hebben speciaal gevormde elektroden nodig voordat de bewerking kan beginnen, waardoor de totale bewerkingstijd toeneemt.

Nauwkeurigheid

Als het aankomt op precisie, blinkt draadvonkmachines uit. De continue beweging van de draad zorgt voor ongelooflijk nauwkeurige sneden met toleranties tot 0,002 mm of zelfs nog kleiner, waardoor het ideaal is voor zeer ingewikkelde ontwerpen.

Conventionele vonkmachines kunnen ook een goede nauwkeurigheid bereiken, maar zijn over het algemeen minder nauwkeurig dan draadvonkmachines, vooral bij meer gedetailleerde of complexe sneden.

Voor- en nadelen van draadvonken

Draadvonkmachines bieden veel voordelen, vooral op het gebied van precisie en veelzijdigheid. Maar zoals elk productieproces heeft ook dit zijn beperkingen. Hier volgt een overzicht van de voor- en nadelen van het gebruik van draadvonkmachines voor uw bewerkingsbehoeften.

Voordelen van draadvonken

- Hoge precisie: Wire EDM bereikt extreem nauwe toleranties (±0,0001 inch), waardoor het ideaal is voor ingewikkelde ontwerpen en complexe geometrieën.

- Geen mechanische spanning: Het contactloze proces zorgt ervoor dat er geen vervorming of spanning op het werkstuk ontstaat, waardoor de integriteit behouden blijft.

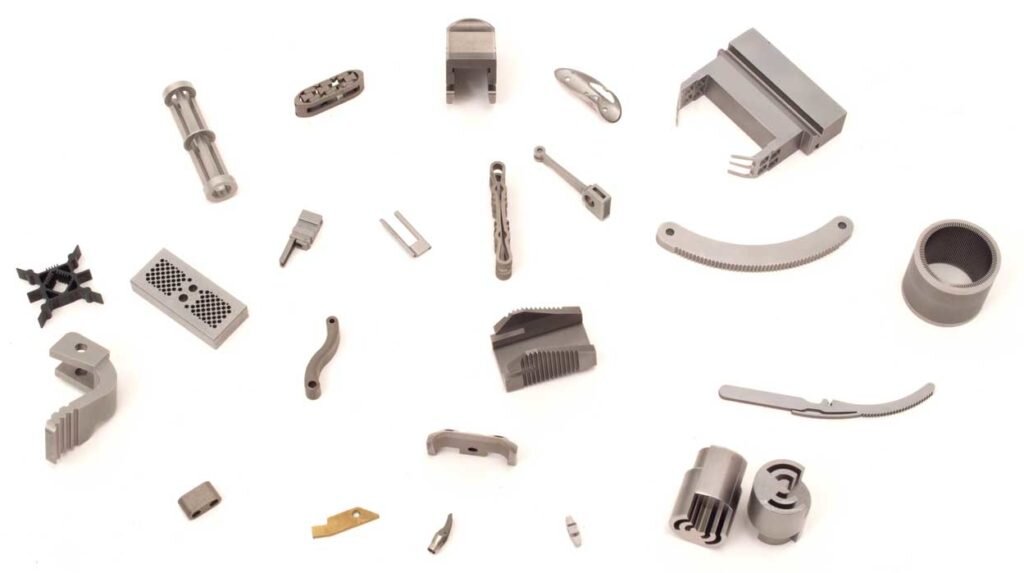

- Veelzijdigheid: Het kan harde materialen zoals wolfraam, titanium en gereedschapsstaal met gemak snijden, zelfs in hun voorgeharde staat.

- Braamvrije afwerking: Het proces produceert gladde oppervlakken zonder bramenwaardoor er minder nabewerking nodig is.

- Single Setup Efficiëntie: Complexe vormen kunnen met één opstelling worden gemaakt, waardoor meerdere bewerkingsprocessen overbodig zijn.

Nadelen van draadvonken

- Materiële beperking: Alleen geleidende materialen kunnen worden bewerkt, met uitzondering van kunststoffen, composieten en niet-metalen materialen.

- Hoge kosten: Verbruiksartikelen zoals draden en diëlektrische vloeistoffen verhogen samen met het elektriciteitsverbruik de operationele kosten.

- Thermische effecten: Het proces kan op bepaalde materialen een warmte-beïnvloede zone (HAZ) of oxidelaag creëren, waardoor extra reiniging of bewerking nodig is.

- Onderhoudsvereisten: Regelmatig onderhoud van draden, filters en diëlektrische systemen is nodig om de prestaties van de machine te behouden.

Materialen geschikt voor EDM

Wire EDM is bijzonder effectief voor het snijden van bepaalde soorten materialen. Het vermogen om met taaie materialen te werken maakt het een voorkeurskeuze in industrieën die een hoge precisie vereisen. Laten we eens kijken naar de materialen die het meest geschikt zijn voor vonkmachines en de factoren waarmee rekening moet worden gehouden bij de selectie ervan.

Geleidende materialen: Algemene keuzes voor EDM

Voor draadvonken zijn materialen nodig die elektrisch geleidend zijn omdat het snijproces gebaseerd is op elektrische ontladingen. Gangbare materialen die geschikt zijn voor EDM zijn onder andere:

- Gereedschapsstaal: Bekend om zijn hardheid en duurzaamheid, vaak gebruikt in matrijzen en mallen.

- Titaanlegeringen: Lichtgewicht en sterk, ideaal voor de ruimtevaart en de medische industrie.

- Wolfraamcarbide: Extreem hard, geschikt voor gereedschapstoepassingen.

- Koper en messing: Zeer geleidend, gebruikt voor fijne afwerkingen maar kan meer vuil genereren.

- Inconel en Hastelloy: Superlegeringen die bestand zijn tegen hitte en corrosie en vaak worden gebruikt in omgevingen met hoge druk, zoals de ruimtevaart.

Overwegingen met betrekking tot werkstukgrootte en materiaaldikte

Bij het kiezen van materialen voor EDM zijn de grootte en dikte van het werkstuk belangrijke factoren om rekening mee te houden:

- Materiaal Dikte: Hoewel draadvonkmachines effectief zijn voor het doorsnijden van een groot aantal materiaaldiktes, neemt de efficiëntie af naarmate de dikte toeneemt. Het snijden van dikke materialen kost meer tijd en mogelijk moet de draad vaker worden vervangen.

- Werkstukgrootte: Grotere werkstukken zijn mogelijk met grotere vonkmachines, maar het is belangrijk om te onthouden dat grotere onderdelen ook langere snijtijden vereisen. De precisie van de snede kan zelfs voor grote onderdelen behouden blijven, maar er zijn beperkingen op het gebied van snelheid en kosteneffectiviteit bij het opschalen van de productie.

EDM in verschillende industrieën

Het vermogen van Wire EDM om hoge precisie te bereiken en door taaie materialen te snijden, maakt het een waardevol hulpmiddel in verschillende industrieën. Laten we eens kijken hoe draadvonkmachines worden toegepast in enkele belangrijke sectoren.

Auto-industrie

- Precisie motoronderdelen: EDM maakt de productie mogelijk van motoronderdelen met complexe geometrieën en nauwe toleranties, zoals brandstofinjectoren en zuigers.

- Remonderdelen: EDM zorgt voor robuuste en betrouwbare remonderdelen die bestand zijn tegen extreme omstandigheden en herhaaldelijk gebruik.

- Spuitgietmatrijzen en spuitgietmatrijzen: Wordt gebruikt om mallen met ingewikkelde details te maken voor auto-onderdelen zoals dashboards en bumpers.

- Componenten voor elektrische voertuigen: EDM produceert met hoge precisie motorkernen, batterijconnectoren en andere EV-specifieke onderdelen.

Medische industrie

- Chirurgische instrumenten: EDM maakt met hoge precisie ingewikkelde vormen en kleine gaatjes in chirurgisch gereedschap.

- Medische implantaten: Gebruikt om harde metalen zoals titanium te bewerken voor orthopedische implantaten (bijv. heup- en knieprothesen).

- Tandheelkundig gereedschap: Produceert kronen, bruggen en abutments met uitstekende oppervlakteafwerkingen.

- Complexe kenmerken: Ideaal voor het bewerken van onderdelen die scherpe toleranties en een superieure oppervlaktekwaliteit vereisen.

Ruimtevaartindustrie

- Turbinebladen: EDM maakt koelgaten in turbinebladen van superlegeringen en zorgt zo voor betrouwbaarheid bij hoge temperaturen.

- Motoronderdelen: Produceert nauwkeurige straalmotoronderdelen zoals brandstofinjectoren en compressorschijven.

- Structurele onderdelen: Maakt steunen, frames en verstevigingen die een hoge precisie vereisen voor de veiligheid van vliegtuigen.

- Vliegtuigsystemen: Produceert behuizingen, connectoren en assemblages die essentieel zijn voor elektronische systemen.

Wat zijn belangrijke factoren bij het gebruik van draadvonkmachines?

Wanneer u draadvonkmachines gebruikt, zijn er verschillende kritieke factoren die de effectiviteit en nauwkeurigheid van het proces kunnen beïnvloeden. De juiste aandacht voor deze elementen zorgt voor optimale resultaten en verlengt de levensduur van uw apparatuur. Hier volgen enkele belangrijke overwegingen.

Draad Keuze

- Materiaal: Messing wordt vaak gebruikt vanwege de kosteneffectiviteit en geleidbaarheid, terwijl gecoate draden (bijvoorbeeld verzinkt of gelaagd) hogere snijsnelheden en betere oppervlakteafwerkingen bieden.

- Diameter: Dunnere draden maken een hogere precisie mogelijk, maar zijn gevoelig voor breken, waardoor lagere snijsnelheden nodig zijn. Gangbare diameters variëren van 0,0008″ tot 0,012″.

- Treksterkte: Draden met een hoge treksterkte zijn bestand tegen breken onder spanning, waardoor snellere en agressievere sneden mogelijk zijn.

Energie-instellingen

- Pulsduur en stroom: Het aanpassen van deze parameters beïnvloedt de snijsnelheid, oppervlakteafwerking en draadslijtage. Een hogere stroom verhoogt de snelheid, maar kan de precisie verminderen.

- Activiteitscyclus: De balans tussen aan- en uittijd zorgt voor een consistente vonkvorming en voorkomt oververhitting of draadbreuk.

- Spanning: De juiste spanningsinstellingen verbeteren de snijefficiëntie en de stabiliteit van de vonkbrug.

Materiaal positionering

- Stabiliteit: Veilige klemming van het werkstuk voorkomt beweging tijdens het bewerken en zorgt voor nauwkeurige sneden.

- Spoelen: De juiste uitlijning met de diëlektrische vloeistofstroom verwijdert vuil effectief, waardoor de draden minder slijten en de precisie behouden blijft.

- Dikte Overwegingen: Dikkere materialen vereisen lagere snijsnelheden en zorgvuldige parameteraanpassingen om de nauwkeurigheid te behouden.

Conclusie

Draadvonken is een zeer effectief proces om precisiesnedes te maken in harde, geleidende materialen. Het kan complexe vormen en nauwe toleranties creëren zonder mechanische druk. Belangrijke factoren zoals draadselectie, krachtinstellingen en materiaalpositionering spelen een belangrijke rol bij het succes van de bewerking.

Geïnteresseerd in hoe Wire EDM uw productieproces kan verbeteren? Neem contact met ons op vandaag nog om de behoeften van je project te bespreken en deskundig advies op maat te krijgen!

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.