Zinkspuitgieten is een populair productieproces. Hierbij wordt gesmolten zink onder hoge druk in een mal geperst. Deze methode staat bekend om zijn precisie en efficiëntie. Veel industrieën gebruiken het om complexe onderdelen met nauwe toleranties te maken. Het proces is kosteneffectief en produceert duurzame onderdelen.

Ben je benieuwd hoe zink spuitgieten werkt en wat de voordelen ervan zijn? Laten we het proces en de voordelen in meer detail bekijken.

Wat is zink spuitgieten?

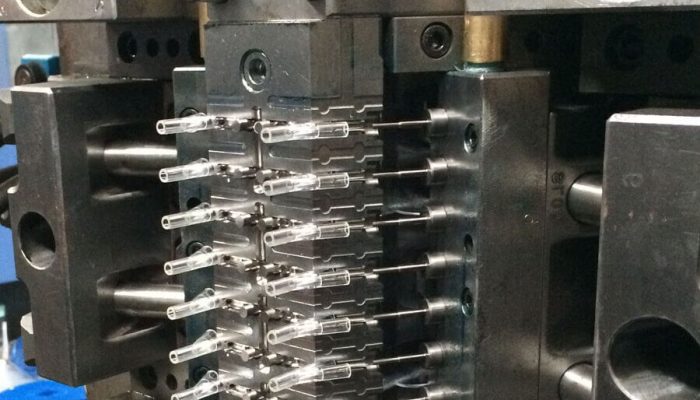

Zinkspuitgieten is een proces waarbij gesmolten zink onder hoge druk in een stalen mal wordt gespoten. De mal, ook wel matrijs genoemd, vormt het zink tot het gewenste onderdeel. Zodra het zink is afgekoeld en gestold, gaat de mal open en wordt het onderdeel uitgeworpen.

Zink speelt een cruciale rol bij spuitgieten. Het heeft een laag smeltpunt, waardoor het gemakkelijker te bewerken is. Dit vermindert het energieverbruik tijdens het proces. Zink heeft ook een uitstekende vloeibaarheid, waardoor het ingewikkelde vormdetails kan vullen.

Belangrijkste kenmerken van zinklegeringen

Zinklegeringen zijn speciaal samengesteld voor spuitgieten. Ze bieden een evenwicht tussen sterkte, hardheid en corrosiebestendigheid. Hier zijn enkele belangrijke eigenschappen:

- Fluïditeit: Zinklegeringen vloeien gemakkelijk in mallen, waardoor fijne details worden vastgelegd.

- Sterkte: Ze bieden goede mechanische eigenschappen, waardoor onderdelen duurzaam zijn.

- Dimensionale stabiliteit: Zinken onderdelen behouden na verloop van tijd hun vorm en grootte.

- Afwerking oppervlak: Zinklegeringen produceren gladde oppervlakken, waardoor er vaak minder nabewerking nodig is.

Zinklegeringen gebruikt bij spuitgieten

De keuze van de juiste legering beïnvloedt de prestaties en kosten van onderdelen. Elke zinklegering heeft verschillende eigenschappen die geschikt zijn voor verschillende toepassingen.

Zamaklegeringen: Samenstelling en gebruik

Zamaklegeringen vormen het grootste deel van de zinkspuitgietproductie. Ze bevatten zink met kleine hoeveelheden aluminium, magnesium en koper. De meest voorkomende types zijn:

- Zamak 3: de standaardlegering (96% zink, 4% aluminium, plus sporenelementen). Het biedt een goede balans tussen sterkte, vloei en kosten.

- Zamak 2: Hoger kopergehalte verhoogt de sterkte, maar kost meer.

- Zamak 5: Gelijk aan Zamak 3 maar met iets meer koper voor een betere sterkte.

- Zamak 7: magnesiumarme versie die bestand is tegen interkristallijne corrosie.

Deze legeringen worden vaak gebruikt in auto-onderdelen, hardware en consumentenproducten.

ZA Legeringen: Eigenschappen en toepassingen

ZA (Zink-Aluminium) legeringen bevatten meer aluminium dan Zamak legeringen. Hierdoor hebben ze betere mechanische eigenschappen:

- ZA-8: 8% aluminiumgehalte. Sterker dan Zamak-legeringen met goede gieteigenschappen.

- ZA-12: 12% aluminium. Hogere sterkte en slijtvastheid.

- ZA-27: 27% aluminium. De sterkste zinklegering met eigenschappen die wedijveren met brons en gietijzer.

ZA-legeringen werken goed voor tandwielen, lagers en onderdelen onder hoge druk waarbij sterkte belangrijker is dan kosten.

Gietmaterialen vergelijken

Zinklegeringen concurreren met andere spuitgietmaterialen zoals aluminium, magnesium en messing. Dit is hun vergelijking:

| Eigendom | Zink | Aluminium | Magnesium | Messing |

|---|---|---|---|---|

| Dichtheid | 6,6 g/cm³ | 2,7 g/cm³ | 1,8 g/cm³ | 8,5 g/cm³ |

| Smeltpunt | 380-390°C | 660°C | 650°C | 900-940°C |

| Treksterkte | 28-41 ksi | 33-45 ksi | 22-32 ksi | 35-55 ksi |

| Relatieve standtijd | Uitstekend | Goed | Goed | Eerlijk |

| Vulcapaciteit matrijs | Uitstekend | Goed | Uitstekend | Eerlijk |

| Relatieve kosten | Matig | Matig | Hoog | Zeer hoog |

| Afwerking oppervlak | Uitstekend | Goed | Goed | Goed |

Hoe werkt zink spuitgieten?

Het zinkspuitgietproces verloopt volgens een vaste volgorde. Elke stap moet correct gebeuren om goede onderdelen te maken.

Stap 1: Voorbereiding van de mal

De cyclus van het spuitgieten begint met het voorbereiden van de mal. Arbeiders besproeien de mal met smeermiddel. Dit helpt bij het verwijderen van onderdelen en verlengt de levensduur van de mal. Vervolgens wordt de mal met grote kracht gesloten en vergrendeld om dicht te blijven tijdens het injecteren.

Stap 2: Injecteren

De zinklegering wordt in een oven verhit tot ongeveer 430°C (800°F). Het gesmolten metaal gaat naar een injectiesysteem. Een plunjer duwt het vloeibare zink onder hoge druk in de mal, meestal 3.000-10.000 psi. Het metaal vult alle delen van de holte in milliseconden.

Stap 3: Afkoelen en stollen

Het gesmolten zink begint af te koelen zodra het de wanden van de mal raakt. Door het temperatuurverschil stolt het metaal snel. Het afkoelen duurt slechts enkele seconden voor kleine onderdelen. De mal blijft gedurende deze tijd gesloten om druk op het metaal te houden.

Stap 4: Uitwerpen

Na afkoeling opent de machine de matrijs. Uitwerppennen duwen het vaste onderdeel uit de holte. Het onderdeel kan nog warm zijn, maar is voldoende gestold om zijn vorm vast te houden. Het uitwerpsysteem moet soepel werken om beschadiging van het onderdeel te voorkomen.

Stap 5: Afwerking

De laatste stap is afwerking. Het onderdeel kan kleine onvolkomenheden hebben zoals overtollig materiaal (flash) of ruwe randen. Deze worden verwijderd met trimmen, slijpenof bewerking.

Soorten technieken voor zink spuitgietmatrijzen

De twee belangrijkste methodes om zink te gieten verschillen in hoe het metaal de mal binnenkomt. Elke methode heeft specifieke voordelen voor verschillende projecten.

Warm kamer spuitgietwerk

Bij heetkamergieten blijft de smeltkroes in de machine. Het proces werkt als volgt:

- Zink smelt in een oven die in de machine is ingebouwd

- Een hydraulische zuiger duwt omlaag in een kamer die verbonden is met het metalen bad

- Dit dwingt gesmolten metaal omhoog door een zwanenhals en mondstuk in de mal

- Na afkoeling trekt de zuiger zich terug, waardoor meer metaal de kamer kan vullen

Heetkamergieten biedt snelle cyclustijden en minder oxidatie van het metaal. Het lage smeltpunt van zink maakt het perfect voor deze methode. Voor de meeste zinkonderdelen wordt warmkamergieten gebruikt.

Koud Kamer Die Casting

Koudkamergieten houdt de smeltkroes gescheiden van de machine. Het proces werkt anders:

- Zink smelt in een aparte oven

- Werknemers gieten of pompen gesmolten metaal in een injectiekamer

- Een hydraulische zuiger duwt het metaal vanaf de zijkant in de mal

- Na het afkoelen werpt de machine het onderdeel uit en wordt het proces herhaald.

Koudkamergieten stelt het metaal meer bloot aan lucht, maar kan hogere temperaturen beter aan. Het is gebruikelijker voor aluminium, maar werkt ook voor zinklegeringen met hogere smeltpunten, zoals ZA-27.

Tooling en matrijsontwerp in zink spuitgietwerk

Tooling en matrijsontwerp zijn cruciaal voor het succes van zinkspuitgieten. Een goed ontworpen matrijs zorgt voor hoogwaardige onderdelen en een efficiënte productie. Laten we eens duiken in de belangrijkste aspecten van matrijsontwerp en de invloed ervan op het proces.

Hoe matrijzen worden ontworpen voor zink spuitgietwerk

Het ontwerpen van matrijzen begint met het begrijpen van de vereisten voor het onderdeel. Ingenieurs maken een 3D-model van het onderdeel en ontwerpen de matrijs daaromheen. De matrijs bestaat uit twee helften: de vaste helft (dekmatrijs) en de bewegende helft (uitwerpmatrijs).

Belangrijke overwegingen bij het ontwerp van matrijzen zijn onder andere:

- Onderdeelgeometrie: De matrijs moet de vorm van het onderdeel nauwkeurig nabootsen, inclusief fijne details.

- Opzethoeken: Lichte hoeken worden toegevoegd aan de wanden van het onderdeel om het uitwerpen te vergemakkelijken.

- Gatesysteem: Kanalen zijn ontworpen om gesmolten zink in de vormholte te laten stromen.

- Koelsysteem: Er worden kanalen toegevoegd om de koelsnelheid te regelen en defecten te voorkomen.

De mal wordt vervolgens bewerkt uit gehard staal. Precisie is cruciaal om ervoor te zorgen dat de mal consistente onderdelen van hoge kwaliteit produceert.

Materiaalkeuze voor matrijzen voor spuitgieten

Het materiaal dat voor matrijzen wordt gebruikt, moet bestand zijn tegen hoge temperaturen en drukken. Gehard staal is de meest gebruikelijke keuze voor zink spuitgietmatrijzen.

Waarom gehard staal?

- Duurzaamheid: Het kan de herhaalde stress van injectie onder hoge druk verdragen.

- Hittebestendigheid: Het behoudt zijn vorm bij hoge temperaturen.

- Precisie: Het maakt kleine toleranties en fijne details mogelijk.

Andere materialen, zoals berylliumkoper, worden soms gebruikt voor specifieke matrijsonderdelen. Deze materialen bieden een betere warmtegeleiding, wat helpt bij het koelen van kritieke delen van de mal.

Voordelen van zink spuitgietwerk

Zinkspuitgieten biedt veel voordelen ten opzichte van andere methoden voor het vormen van metaal. Deze voordelen maken het een uitstekende keuze voor vele toepassingen.

Kostenvoordelen

Het lage smeltpunt van zink bespaart energie tijdens de productie. Zink spuitgieten vergt minder onderhoud aan mallen in vergelijking met aluminium of magnesium spuitgieten. Onderdelen hebben vaak een minimale afwerking nodig, waardoor de arbeidskosten dalen.

Ontwerpflexibiliteit

Spuitgieten met zink produceert complexe vormen met dunne wanden tot 0,03 inch (0,8 mm). Onderdelen kunnen details bevatten zoals tekst, logo's en schroefdraad direct vanuit de mal. Meerdere onderdelen kunnen worden gecombineerd tot een enkel gietstuk, waardoor montage tijd.

Productie-efficiëntie

Zink spuitgietcycli zijn snel - meestal 15-60 seconden per onderdeel. Mallen gaan langer mee met zink dan met andere metalen. Het proces is zeer herhaalbaar, met minimale variatie van onderdeel tot onderdeel.

Afwerking oppervlak en kwaliteit

Zinkgietstukken hebben gladde oppervlakken rechtstreeks uit de mal. Ze kunnen gemakkelijk worden geplateerd, geschilderdof afgewerkt voor een beter uiterlijk of bescherming. Gegoten onderdelen hebben een goede maatnauwkeurigheid met toleranties tot ±0,001 inch (0,025 mm).

Beperkingen van zink spuitgietwerk

Ondanks de vele voordelen heeft zink spuitgieten een aantal nadelen. Als je deze begrijpt, kun je bepalen of het geschikt is voor jouw project.

Materiaalbeperkingen

Zink is zwaarder dan aluminium of magnesium, wat een probleem kan zijn voor gewichtsgevoelige toepassingen. Zink heeft een lagere sterkte en hittebestendigheid dan sommige andere metalen. De maximale bedrijfstemperatuur voor zinken onderdelen ligt meestal rond de 230°F (110°C).

Beperkingen in grootte en wanddikte

Er zijn praktische grenzen aan de afmetingen - de meeste zinkstukken wegen minder dan 4,5 kg. De minimale wanddikte is ongeveer 0,03 inch (0,8 mm). Grote onderdelen kunnen problemen hebben met materiaalstroom en koeling.

Algemene toepassingen voor zink spuitgegoten onderdelen

Zink spuitgietstukken worden gebruikt in veel producten in verschillende industrieën. Hun veelzijdigheid maakt ze geschikt voor talloze toepassingen.

Auto-onderdelen

Onderdelen van gegoten zink in auto's zijn onder andere portiergrepen, slothuizen en spiegelbeugels. Voor motoronderdelen zoals carburateurhuizen en onderdelen van het brandstofsysteem wordt vaak zink gebruikt. Interieuronderdelen profiteren van het gewicht en de afwerkingskwaliteit van zink.

Elektronica en hardware

Elektronicabehuizingen en koellichamen gebruiken zink voor hun EMI-beschermende eigenschappen. Hardware-onderdelen zoals scharnieren, beugelsen bevestigingsmiddelen zijn typische zinktoepassingen. Componenten voor consumentenelektronica zoals connectoren en frames worden vaak gegoten met zink.

Consumentenproducten

Onderdelen van keukentoestellen zijn vaak gemaakt van gegoten zink. Onderdelen van gereedschap zoals handgrepen, trekkers en tandwielkasten bevatten zink. Ook sanitair en ijzerwaren bevatten vaak gegoten zink.

Conclusie

Spuitgieten met zink biedt een betrouwbaar productieproces voor het maken van complexe, nauwkeurige metalen onderdelen met een uitstekende oppervlakteafwerking. Het lage smeltpunt maakt het energiezuinig, terwijl de materiaaleigenschappen zorgen voor een goede sterkte en detailweergave.

Klaar om te onderzoeken of zink spuitgieten geschikt is voor je volgende project? Neem contact op met ons engineeringteam vandaag nog voor een gratis adviesgesprek en offerte.

FAQs

Is zink spuitgietwerk sterk?

Ja, gegoten zinkdelen zijn stevig. Zinklegeringen, zoals Zamak en ZA, hebben goede mechanische eigenschappen. Ze bieden een balans tussen sterkte, hardheid en duurzaamheid.

Roest zinkgietwerk?

Onderdelen van gegoten zink zijn zeer roestbestendig. Zink vormt van nature een beschermende laag zinkoxide wanneer het aan lucht wordt blootgesteld. Deze laag voorkomt verdere corrosie.

Kan gegoten zink worden gelast?

Ja, maar het is een uitdaging. Gegoten zink heeft een laag smeltpunt, waardoor het gevoelig is voor kromtrekken of barsten bij hoge hitte. Traditionele lasmethoden zijn meestal niet geschikt. Gespecialiseerde materialen zoals Super Alloy 1 kunnen echter worden gebruikt om zinkgietdelen effectief te hechten.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.