Profielfrezen is een belangrijk bewerkingsproces waarbij onderdelen worden gevormd door materiaal langs de contouren van een werkstuk te verwijderen. Profielfrezen is de oplossing voor nauwkeurige en efficiënte productie van complexe vormen. Veel industrieën vertrouwen erop om onderdelen te maken die voldoen aan specifieke ontwerpspecificaties. Sommige uitdagingen bij het bereiken van perfecte resultaten kunnen u echter zorgen baren. Gelukkig zullen we onderzoeken hoe profielfrezen kan helpen deze uitdagingen aan te gaan.

Profielfrezen helpt ingenieurs en ontwerpers om hoge niveaus van detail en maatnauwkeurigheid te bereiken. Wilt u meer weten over hoe profielfrezen uw projecten ten goede kan komen? Lees dan verder voor meer informatie over de toepassingen en voordelen.

Wat is profielfrezen?

Profielfrezen verwijst naar een proces waarbij een roterend snijgereedschap het oppervlak van een materiaal langs een vooraf gedefinieerd pad vormt. Hierdoor kunnen complexe profielen en vormen worden gemaakt. Het wordt meestal uitgevoerd met CNC-machines, waarmee de beweging van het gereedschap langs het materiaal nauwkeurig kan worden gecontroleerd.

Freesmachines gebruiken roterende frezen om materiaal van een werkstuk te verwijderen. Er zijn verschillende soorten freesmachines, zoals verticale en horizontale frezen, maar ze hebben allemaal dezelfde basisprincipes. Het werkstuk wordt vastgehouden terwijl de frees draait en langs het oppervlak beweegt om het gewenste profiel uit te snijden.

Deze methode versnelt de productie met behoud van nauwe toleranties. Het wordt gebruikt voor ruimtevaartonderdelen, auto-onderdelen, en aangepaste prototypes. Minder handmatig werk betekent lagere kosten en minder fouten.

Hoe profielfrezen werkt: Een stap-voor-stap handleiding

Profielfrezen is een nauwkeurig proces dat een zorgvuldige voorbereiding en instelling vereist. Hier wordt uitgelegd hoe het werkt, van ontwerp tot eindproduct.

Stap 1: het werkstuk ontwerpen en freesbanen maken

Het proces begint met het ontwerpen van het onderdeel. Dit gebeurt meestal met CAD-software. Zodra het ontwerp klaar is, worden er gereedschapspaden gemaakt. Gereedschapspaden tonen het pad van het snijgereedschap om het werkstuk vorm te geven volgens het ontwerp.

Stap 2: Selecteer het snijgereedschap

Het juiste snijgereedschap kiezen is de sleutel tot de juiste afwerking. Het type materiaal, de vorm van het onderdeel en de gewenste afwerking hebben allemaal invloed op de keuze van het snijgereedschap. Standaard gereedschappen die gebruikt worden bij profielfrezen zijn eind-, kogel- en vlakfrezen.

Stap 3: Zet het werkstuk vast

Voordat het frezen begint, moet het werkstuk stevig worden vastgezet op de tafel van de CNC machine. Dit kan worden gedaan met klemmen, een bankschroef of een op maat gemaakte opspanning. Het werkstuk moet op zijn plaats blijven om onnauwkeurigheden of defecten in het afgewerkte onderdeel te voorkomen.

Stap 4: De CNC-machine instellen

Nadat het werkstuk is vastgezet, moet de CNC machine worden ingesteld. De freesbaan wordt in de besturing van de machine geladen. Het snijgereedschap wordt geïnstalleerd en de instellingen van de machine worden aangepast. Operators moeten de voedingssnelheden, spindelsnelheden en snededieptes instellen op basis van het gebruikte materiaal en gereedschap.

Stap 5: Roughing Pass (Optioneel)

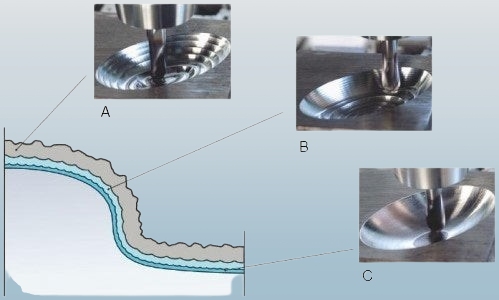

In sommige gevallen wordt een voorbewerking uitgevoerd vóór de nabewerking. Deze stap verwijdert snel grote hoeveelheden materiaal, waardoor het werkstuk dichter bij zijn uiteindelijke vorm komt. Een groter snijgereedschap en hogere voedingssnelheden versnellen deze fase.

Stap 6: afwerking (profielfrezen)

De afwerking is de laatste stap. Er wordt een fijner snijgereedschap gebruikt om de exacte afmetingen en een gladde oppervlakteafwerking te verkrijgen. De frees volgt de freesbaan en vormt het werkstuk om het gewenste profiel te creëren.

Gereedschap voor profielfrezen

Snijgereedschappen zijn essentieel voor het profielfrezen, omdat ze het materiaal verwijderen. De meest gebruikte snijgereedschappen bij profielfrezen zijn:

- Eindfrezen: Dit zijn de meest gebruikte gereedschappen bij profielfrezen. Frezen zijn er in verschillende vormen, zoals vlakke, kogelvormige en hoekradius types. Ze zijn veelzijdig en kunnen een breed scala aan materialen aan.

- Kogelsegmentfrezen: Ideaal voor het maken van gladde, afgeronde profielen en het afwerken van complexe vormen. Kogelrondfrezen worden gebruikt wanneer ingewikkelde rondingen of 3D-oppervlakken nodig zijn.

- Gezicht Molens: Deze worden meestal gebruikt voor voorbewerken, waarbij snel een groot materiaaloppervlak moet worden verwijderd. Vlakfrezen hebben meerdere snijkanten en zijn effectief voor oppervlaktebewerking.

- Conische frezen: Conische frezen worden gebruikt voor het bewerken van schuine oppervlakken en contouren en helpen bij het maken van vormen die een precieze hoekcontrole vereisen.

Soorten profielfreesbewerkingen

Profielfrezen omvat verschillende bewerkingen die geschikt zijn voor verschillende ontwerpbehoeften en materiaalsoorten. Hieronder staan de meest voorkomende soorten profielfrezen die tegenwoordig in de productie worden gebruikt.

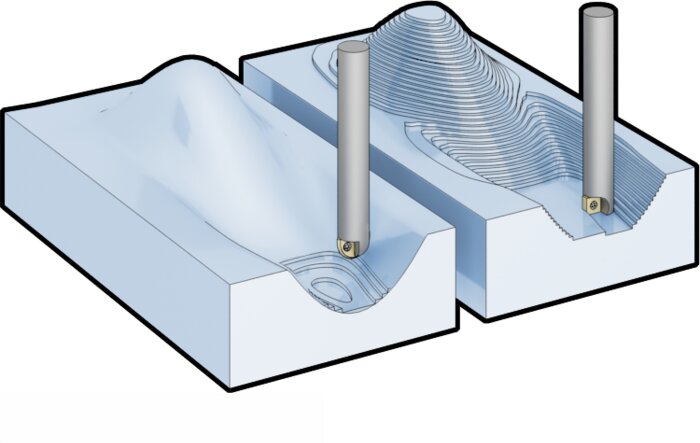

2D Profielfrezen

2D profielfrezen maakt onderdelen met vlakke of tweedimensionale kenmerken. Deze bewerking is ideaal voor het frezen van eenvoudige vormen, zoals rechte lijnen, bogen en scherpe hoeken. Het snijgereedschap beweegt langs de X- en Y-as om het tweedimensionale ontwerp te volgen en de contour van het onderdeel te maken.

2D frezen is efficiënt en wordt vaak gebruikt als er precieze, eenvoudige vormen nodig zijn. Het wordt vaak gebruikt in industrieën die vlakke platen, beugels en panelen produceren. Het is een betrouwbare keuze als de geometrie van het onderdeel beperkt is tot één vlak.

3D Profiel frezen

3D profielfrezen wordt gebruikt om onderdelen met complexe driedimensionale vormen te maken. Deze bewerking kan ingewikkelde oppervlakken met krommingen, hellingen en hoeken aan. Het snijgereedschap beweegt langs alle drie de assen-X, Y en Z, waardoor het de exacte contouren van het onderdeel kan volgen en gedetailleerde vormen kan maken.

Dit type frezen is ideaal voor onderdelen met complexe ontwerpen, zoals mallen, gietvormen en onderdelen die gebruikt worden in de luchtvaart- en auto-industrie. Hoewel 3D-frezen meer tijd kost dan 2D-frezen, is het essentieel voor onderdelen met ingewikkelde details.

Contourfrezen

Contourfrezen snijdt de rand of begrenzing van een werkstuk volgens een specifiek profiel of contour. Deze bewerking maakt onderdelen met gebogen randen of niet-lineaire vormen. Het snijgereedschap volgt het contourpad en verwijdert geleidelijk materiaal om het gewenste profiel te vormen.

Contourfrezen wordt vaak gebruikt om onderdelen met gebogen vormen te maken, zoals aangepaste panelen, carrosseriedelen in de autoproductie of complexe onderdelen van behuizingen. Het pad van het gereedschap kan worden aangepast om de exacte contour van het ontwerp te volgen, waardoor het zeer veelzijdig is voor verschillende toepassingen.

Voordelen van profielfrezen

Profielfrezen biedt verschillende voordelen, waardoor het bij veel productieprocessen de voorkeur geniet. Laten we eens kijken naar de belangrijkste voordelen waardoor het zich onderscheidt.

Hoge precisie en nauwkeurigheid

Het vermogen van CNC machines om de beweging van de frees te controleren zorgt ervoor dat profielfrezen telkens weer nauwkeurige resultaten oplevert. Dit niveau van nauwkeurigheid is essentieel in industrieën die strakke toleranties vereisen.

Veelzijdigheid

Profielfrezen kan worden toegepast op verschillende materialen, zoals metalen, kunststoffen en composieten. Of je nu werkt met aluminium, staal of meer gespecialiseerde materialen, profielfrezen biedt de flexibiliteit om aan je behoeften te voldoen.

Rendabel voor complexe ontwerpen

Terwijl traditionele bewerkingsmethoden moeite hebben met complexe ontwerpen, kan profielfrezen efficiënt ingewikkelde onderdelen produceren tegen lagere kosten. De verwerking van complexe vormen zonder dat er meerdere stappen nodig zijn, verlaagt de arbeids- en productiekosten.

Snelle doorlooptijden

Dankzij de hoge precisie en automatisering kunnen fabrikanten de productietijden verkorten door profielfrezen. Dit is vooral voordelig voor bedrijven die krappe deadlines moeten halen of snel prototypes moeten maken.

Uitdagingen en overwegingen bij profielfrezen

Hoewel profielfrezen veel voordelen biedt, moeten fabrikanten een aantal uitdagingen aanpakken. Laten we eens kijken naar enkele veelvoorkomende uitdagingen bij profielfrezen.

Slijtage en onderhoud van gereedschap

Gereedschapsslijtage is een natuurlijk onderdeel van frezen, vooral bij het snijden van harde materialen of het werken met hoge snelheden. Na verloop van tijd kunnen de snijranden van gereedschap bot worden, waardoor ze minder effectief worden en de precisie van de bewerking afneemt. Deze slijtage kan problemen veroorzaken zoals een slechte oppervlakteafwerking, maatfouten en langere productietijden.

Regelmatig onderhoud is essentieel om de levensduur van snijgereedschappen te verlengen en optimale prestaties te garanderen. Fabrikanten moeten de juiste snijparameters gebruiken, zoals snelheid en voedingssnelheid, om slijtage te minimaliseren. Tijdige vervanging van het gereedschap en juiste opslag helpen ook om de kwaliteit van het gereedschap te behouden en een consistent freesproces te garanderen.

Trillingen en geratel

Trillingen en geratel zijn veel voorkomende problemen bij het frezen. Deze problemen kunnen leiden tot slechte oppervlakteafwerking en maatonnauwkeurigheden. Trillingen ontstaan meestal als het snijgereedschap of werkstuk niet goed wordt vastgehouden of als de snijparameters verkeerd zijn ingesteld. Hierdoor kan het gereedschap gaan stuiteren of onregelmatig bewegen, wat leidt tot ongelijkmatige sneden en verminderde nauwkeurigheid.

Om trillingen en klapperen te voorkomen, moeten fabrikanten het werkstuk goed vastzetten en de machine-instellingen aanpassen, zoals de voedingssnelheid en het spiltoerental. Het gebruik van hoogwaardig, stijf gereedschap en machines kan ook helpen om trillingen te minimaliseren.

Problemen met oppervlakteafwerking

Problemen met de oppervlakteafwerking kunnen het gevolg zijn van verschillende factoren, zoals slijtage van het gereedschap, onjuiste snijparameters of ongelijkmatigheden in het materiaal. Het gebruik van een te hoge voedingssnelheid of een onjuiste snijsnelheid kan bijvoorbeeld resulteren in een ruw oppervlak.

Om de oppervlakteafwerking te verbeteren, moeten fabrikanten de juiste snijgereedschappen en instellingen voor het materiaal kiezen. Fijner gereedschap gebruiken tijdens de nabewerking kan helpen om een gladder oppervlak te verkrijgen. Koelmiddel op de juiste manier toepassen kan ook de warmteontwikkeling verminderen, wat de oppervlaktekwaliteit beïnvloedt.

Beste praktijken voor effectief profielfrezen

Het is belangrijk om een aantal belangrijke werkwijzen te volgen om de beste resultaten te krijgen bij het profielfrezen. Hier zijn enkele eenvoudige tips.

Selecteer het juiste gereedschap

Het type materiaal, de vorm van het werkstuk en het ontwerp bepalen welk gereedschap je moet gebruiken. Hardmetalen gereedschappen werken het beste voor hardere materialen omdat ze langer meegaan. Voor zachtere materialen kunnen gereedschappen van snelstaal een betere optie zijn.

Snelheid en voedingssnelheid optimaliseren

De snelheid is hoe snel het gereedschap draait en de voedingssnelheid is hoe snel het materiaal beweegt. Beide moeten correct worden ingesteld voor het gebruikte materiaal en gereedschap. De afwerking van het oppervlak lijdt eronder als de snelheid of aanzet te hoog is. Als de snelheid te laag is, kan het proces langzamer verlopen dan nodig is.

Snijcondities optimaliseren

De snijcondities kunnen het resultaat van het freesproces beïnvloeden. De snijdiepte moet worden aangepast om het gereedschap niet te zwaar te belasten. Koelmiddel is ook essentieel. Het helpt de hitte en wrijving tijdens het snijden te verminderen. De juiste snijcondities minimaliseren gereedschapsslijtage en verbeteren de oppervlaktekwaliteit.

Efficiënt gereedschap programmeren

Efficiënte freesbanen besparen tijd en verbeteren de resultaten. Programmeer de CNC machine om het gereedschap zo direct en soepel mogelijk te verplaatsen. Vermijd onnodige bewegingen die tijd verspillen. Efficiënte paden zorgen ook voor minder gereedschapsslijtage en materiaalverspilling.

Regelmatig onderhoud

Regelmatig onderhoud is essentieel om machines goed te laten werken. Controleer de machine regelmatig op problemen zoals verkeerde uitlijning of gebrek aan smering. Reinig de machine en kalibreer hem om de precisie te behouden. Controleer ook de staat van de snijgereedschappen en vervang ze indien nodig.

Toepassingen van profielfrezen

Profielfrezen is een veelzijdig proces met toepassingen in vele industrieën. Laten we eens kijken naar enkele van de meest voorkomende toepassingen.

Auto-industrie

In de auto-industrie worden met profielfrezen nauwkeurige onderdelen gemaakt, zoals motoronderdelen, beugelsen structurele elementen. De nauwkeurigheid van profielfrezen zorgt ervoor dat auto-onderdelen perfect in elkaar passen, waardoor de algehele prestaties van het voertuig verbeteren.

Ruimtevaart

De productie van lucht- en ruimtevaartproducten vereist zeer hoge toleranties. Profielfrezen helpt bij het maken van gedetailleerde onderdelen voor vliegtuigonderdelen, zoals rompframes, motoronderdelen en andere precisie-instrumenten. De mogelijkheid om met complexe geometrieën te werken maakt profielfrezen cruciaal op dit gebied.

Medische apparaten

Profielfrezen wordt vaak gebruikt in de medische hulpmiddelenindustrie om aangepaste implantaten, chirurgische instrumenten en andere gespecialiseerde apparaten te maken. De precisie van het proces zorgt ervoor dat elk onderdeel precies voldoet aan de specificaties die nodig zijn voor de veiligheid van de patiënt.

Elektronica

Profielfrezen produceert behuizing, connectoren en andere onderdelen in de elektronica-industrie. Met dit proces kunnen fabrikanten kleine, ingewikkelde onderdelen met complexe profielen maken.

Conclusie

Profielfrezen is een nauwkeurig bewerkingsproces waarbij onderdelen worden gevormd door materiaal te verwijderen langs vooraf gedefinieerde contouren. Het is ideaal voor het maken van eenvoudige en complexe vormen en wordt vaak toegepast in industrieën zoals de auto-industrie, luchtvaart en medische productie.

Wilt u weten hoe profielfrezen uw productieproces kan verbeteren? Neem contact met ons op Vraag vandaag nog een offerte op maat aan en laten we bespreken hoe we uw productiebehoeften kunnen stroomlijnen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.