Fabrikanten worstelen vaak met het efficiënt en betrouwbaar verbinden van metalen onderdelen. Traditionele lasmethoden kunnen langzaam en duur zijn en vereisen hoogopgeleide operators. Elektrisch weerstandlassen (ERW) biedt een oplossing voor deze uitdagingen. Dit proces combineert snelheid, precisie en kosteneffectiviteit voor verschillende metaalverbindingstoepassingen.

Elektrisch weerstandlassen is een proces waarbij metalen onderdelen met elkaar worden verbonden door er een elektrische stroom doorheen te leiden terwijl er druk op wordt uitgeoefend. De weerstand tegen deze stroom genereert warmte, waardoor het metaal op de contactpunten smelt. Wanneer het gesmolten metaal afkoelt, vormt het een vaste verbinding tussen de delen.

Ben je benieuwd hoe ERW in de praktijk werkt? Laten we de details van deze lastechniek bekijken. We behandelen de toepassingen, de voordelen en waarom het een veelgebruikte methode is voor veel industrieën.

Soorten elektrisch weerstandlassen

Elektrisch weerstandlassen bestaat in verschillende vormen. Elk type heeft zijn eigen unieke toepassingen en voordelen.

Puntlassen

Definitie en toepassingen van puntlassen

Puntlassen verbindt metalen platen op specifieke punten. Er worden koperen elektroden gebruikt om druk uit te oefenen en een elektrische stroom door het metaal te leiden. De opgewekte hitte doet het metaal smelten, waardoor er na afkoeling een lasklompje ontstaat. Deze methode wordt veel gebruikt in de automobielindustrie, bij de productie van apparaten en bij de assemblage van elektronica.

Kritische voordelen van puntlassen

Puntlassen biedt verschillende voordelen. Het is snel, waardoor het ideaal is voor massaproductie. Het proces is gemakkelijk te automatiseren, wat de consistentie en efficiëntie verbetert. Puntlassen is solide en schoon, waardoor er weinig tot geen lasnaden nodig zijn. afwerking. Deze methode werkt goed met verschillende metalen, waaronder staal, aluminium en nikkellegeringen.

Naadlassen

Wat is naadlassen?

Naadlassen is een continue versie van puntlassen. Het maakt gebruik van wielvormige elektroden die langs de lasnaad rollen, waardoor een reeks overlappende puntlassen ontstaat. Dit resulteert in een lange, ononderbroken lasnaad. Afhankelijk van de toepassing kan het proces intermitterend of continu zijn.

Typische toepassingen van naadlassen

Naadlassen blinkt uit in toepassingen die lange, lekvrije verbindingen vereisen. Het wordt vaak gebruikt om brandstoftanks, vaten en pijpen te maken. De voedingsindustrie gebruikt naadlassen voor blikken en containers. Het wordt ook gebruikt bij de productie van radiatoren en warmtewisselaars. Naadlassen zorgt voor solide en betrouwbare verbindingen voor producten die waterdicht of luchtdicht moeten zijn.

Projectielassen

Hoe projectielassen verschilt van andere methoden

Projectielassen onderscheidt zich van andere ERW-methoden. Het maakt gebruik van verhoogde gebieden, of uitsteeksels, op een van de werkstukken. Deze uitsteeksels concentreren zich op de lasstroom en de druk. Wanneer de stroom vloeit, zakken de uitsteeksels in en vormen zo de las. Deze techniek maakt een nauwkeurige controle van de lasgrootte en -plaats mogelijk.

Industrieën die vaak gebruik maken van projectielassen

De auto-industrie vertrouwt sterk op projectielassen, dat wordt gebruikt om moeren, bouten en tapeinden aan plaatmetaal te bevestigen. De elektronicasector gebruikt het voor batterijverbindingen en kleine onderdelen. montage. Fabrikanten van apparaten gebruiken projectielassen voor interne onderdelen en bevestigingen. Het wordt ook vaak gebruikt bij de productie van elektrische schakelapparatuur en transformatoren.

Flitslassen

Het vlambooglasproces uitgelegd

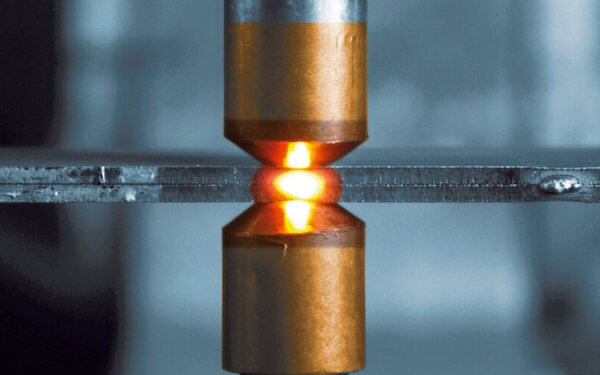

Vlambooglassen is een uniek ERW-proces. Hierbij worden twee metalen stukken onder druk samengebracht. Er gaat een hoge stroom door het contactpunt, waardoor intense hitte ontstaat. Deze hitte zorgt ervoor dat het metaal smelt en "wegvlakt". De stukken worden tijdens het knipperen samengedrukt, waardoor een solide las over de dwarsdoorsnede wordt gevormd.

Waar flitslassen het meest effectief is

Flitslassen blinkt uit in het verbinden van grote, symmetrische onderdelen. Het is ideaal voor het lassen van spoorrails, het maken van doorlopende pijpleidingen en het maken van auto-assen. De luchtvaartindustrie gebruikt flitslassen voor onderdelen van straalmotoren. Het is ook praktisch voor het verbinden van ongelijke metalen, waardoor het waardevol is in gespecialiseerde productie.

Hoogfrequent weerstandslassen (HFRW)

Overzicht van HFRW

HFRW gebruikt elektrische stromen met een hoge frequentie om lassen te maken. De hoge frequentie concentreert de warmte aan het oppervlak van het metaal. Dit maakt snel en efficiënt lassen mogelijk zonder het hele werkstuk te verhitten. HFRW produceert schone, smalle lassen met minimale warmte beïnvloede zones.

Toepassingen van HFRW bij de productie van pijpen

HFRW is een veelgebruikte methode bij de productie van buizen. Het creëert langsnaden in stalen buizen. Het proces kan pijpen op hoge snelheden lassen, waardoor het ideaal is voor massaproductie. HFRW produceert buizen met gladde interne en externe lasrupsen, wat cruciaal is voor toepassingen in olie en gas, watertransport en structurele ondersteuning.

Hoe elektrisch weerstandlassen werkt

Elektrisch weerstandlassen (ERW) is een fascinerend proces dat elektrische en mechanische principes combineert. Laten we eens kijken hoe het werkt en wat de belangrijkste elementen zijn.

De wetenschap achter elektrisch weerstandslassen

ERW is gebaseerd op een eenvoudig maar krachtig concept: elektrische weerstand. Wanneer een elektrische stroom door een geleider loopt, stuit deze op weerstand, waardoor warmte wordt opgewekt. Bij ERW gebruiken we deze warmte om metalen te smelten en samen te voegen. Het proces concentreert de stroom op het contactpunt tussen de metalen stukken, waardoor een gelokaliseerde warmtezone ontstaat die perfect is voor het lassen.

Warmteontwikkeling in ERW begrijpen

Warmteopwekking in ERW draait allemaal om Jouleverwarming. Wanneer stroom door het metaal loopt, stuit deze op weerstand. De geproduceerde warmte is afhankelijk van de stroom, de weerstand en de tijd. Door deze variabelen te regelen, kunnen lassers de juiste temperatuur bereiken voor verschillende metalen en diktes. De hitte smelt het metaal op de lasnaad en creëert een lasbad dat stolt tot een sterke verbinding.

De rol van druk in ERW-processen

Druk speelt een cruciale rol in ERW. Het dient twee hoofddoelen. Ten eerste zorgt het voor een goed contact tussen de metaaldelen, wat essentieel is voor de stroomdoorgang en de warmteontwikkeling. Ten tweede zorgt de druk ervoor dat onzuiverheden en oxiden uit de laszone worden geperst.

Kritische apparatuur voor ERW

ERW vertrouwt op gespecialiseerde apparatuur om nauwkeurige resultaten te behalen. De belangrijkste onderdelen zijn:

- Stroomvoorziening: Levert de elektrische stroom die nodig is om te lassen.

- Elektroden: Leid stroom naar de werkstukken en oefen druk uit.

- Besturingssysteem: Beheert de stroomtoevoer, timing en druktoepassing.

- Koelsysteem: Voorkomt oververhitting van apparatuur en werkstukken.

- Inrichting: Houd de werkstukken op hun plaats tijdens het lassen.

Materialen die geschikt zijn voor elektrisch weerstandlassen

Elektrisch weerstandlassen (ERW) is veelzijdig als het gaat om materialen. Niet alle metalen zijn echter even geschikt voor dit proces. Laten we eens kijken welke materialen het beste werken met ERW en waarom.

Metalen die gelast kunnen worden met ERW

ERW werkt goed met verschillende metalen. Staal is het meest gangbaar, maar er zijn ook andere opties. Andere geschikte materialen zijn onder andere:

- Koolstofarm staal

- Roestvrij staal

- Nikkellegeringen

- Aluminiumlegeringen

- Koperlegeringen

- Titaanlegeringen

De kritische factor is elektrische weerstand. Metalen met een gemiddelde weerstand werken het best. Ze genereren genoeg warmte om te lassen zonder dat er te veel stroom nodig is.

Voordelen van het gebruik van staal in ERW

Staal is het materiaal bij uitstek voor ERW. Het biedt verschillende voordelen:

- Consistente elektrische eigenschappen

- Goede warmtegeleiding

- Hoge sterkte na het lassen

- Ruime beschikbaarheid

- Kosteneffectiviteit

De elektrische weerstand van staal is ideaal voor ERW. Het genereert efficiënt warmte op het laspunt, wat resulteert in sterke, betrouwbare lassen. Er kunnen verschillende staalsoorten worden gelast voor verschillende toepassingen.

Voordelen van elektrisch weerstandslassen

Hoge efficiëntie en snelheid

- Voltooit lassen in seconden, waardoor hoge productiesnelheden mogelijk zijn

- Ideaal voor massaproductie

- Geautomatiseerde systemen verwerken continu laswerk met minimale stilstandtijd

- Vermindert arbeidskosten en verhoogt de algehele productiviteit

Minimale materiaalvervorming

- Produceert lassen met kleinere warmte-beïnvloede zones dan veel andere methoden

- Plaatselijke verwarming minimaliseert vervorming in het omringende materiaal

- Cruciaal voor het behoud van de integriteit van dunwandige onderdelen

- Er is minder nabewerking nodig, wat tijd en middelen bespaart

Energie-efficiëntie in het lasproces

- Het maakt efficiënt gebruik van elektrische energie door warmte direct op het laspunt te genereren

- Minimaliseert energieverspilling in vergelijking met methoden die grotere gebieden verwarmen

- Vereist minder algehele energie-input dan sommige andere lastechnieken

- Lagere bedrijfskosten en minder impact op het milieu

Kosteneffectiviteit van ERW voor grootschalige productie

- Initiële setupkosten worden gecompenseerd door snelheid en efficiëntie in hoog-volume productie

- Lagere arbeidskosten door hoge mate van automatisering mogelijk

- Maakt het gebruik van dunnere materialen in sommige toepassingen mogelijk, waardoor de grondstofkosten dalen

- Precisie minimaliseert uitval en herbewerking, waardoor de productiekosten verder dalen

Uitdagingen en beperkingen van elektrisch weerstandslassen

Diktebeperkingen van lasbare materialen

- Het meest geschikt voor dunne tot medium dikke materialen, meestal tot 3 mm

- Moeilijkheid bij het lassen van dikkere materialen door hogere vermogensvereisten

- Ongelijkmatige verwarming kan optreden in dikkere stukken, wat leidt tot inconsistente lassen

- Kan alternatieve lasmethoden vereisen voor zware toepassingen

Mogelijke problemen met laskwaliteit

- Risico op onvolledige samensmelting als de lasparameters niet juist zijn ingesteld

- Mogelijkheid van interne defecten die niet zichtbaar zijn aan het oppervlak

- Gevoeligheid voor vervuiling door oppervlakteoxiden of coatings

- Uitdagingen bij het bereiken van een consistente laskwaliteit over lange naden

Noodzakelijke voorbereiding vóór het lassen

- Vereist schone, oxidevrije oppervlakken voor optimale laskwaliteit

- Mogelijk moeten werkstukken worden ontvet of chemisch worden gereinigd

- Nauwkeurige uitlijning van onderdelen is essentieel voor succesvol lassen

- De mogelijke behoefte aan gespecialiseerde opspan- of positioneerapparatuur

Onderhoud van ERW-apparatuur

- Regelmatige inspectie en vervanging van elektrodewielen of contactpunten

- Periodieke kalibratie van lasparameters om consistentie te behouden

- Reiniging en onderhoud van voedings- en besturingssystemen

- Mogelijke uitvaltijd voor reparaties of aanpassingen aan apparatuur

Conclusie

Elektrisch weerstandlassen is een krachtige, efficiënte methode om metalen te verbinden. Het biedt snelheid, precisie en kosteneffectiviteit, waardoor het ideaal is voor veel productietoepassingen. Hoewel ERW beperkingen heeft wat betreft materiaaldikte en een zorgvuldige voorbereiding vereist, wegen de voordelen vaak op tegen deze uitdagingen. ERW blijft zich ontwikkelen naarmate de technologie voortschrijdt, waardoor de mogelijkheden en toepassingen in verschillende industrieën toenemen.

Heb je een betrouwbare fabrikant van plaatwerkonderdelen nodig? Dan bent u bij Shengen aan het juiste adres. Wij zijn gespecialiseerd in lasersnijden, buigen, oppervlakte-afwerking en CNC-verspaning van plaatmetaal. Neem contact op met Shengen Vandaag nog en zoek hulp bij professionals!

FAQs

Wat is het verschil tussen ERW en booglassen?

ERW maakt gebruik van elektrische weerstand om warmte te genereren, terwijl booglassen een elektrische boog creëert tussen een elektrode en het werkstuk. ERW is sneller en meer geschikt voor dunne materialen, terwijl booglassen dikkere materialen aankan en meer veelzijdigheid biedt in verbindingstypes.

Kunnen alle metalen worden gelast met elektrisch weerstandlassen?

Niet alle metalen zijn geschikt voor ERW. Het werkt het beste met metalen met een gemiddelde elektrische weerstand, zoals staal. Sommige non-ferrometalen kunnen worden gelast, maar vereisen mogelijk speciale technieken. Sterk geleidende metalen zoals zuiver koper zijn een uitdaging voor ERW.

Hoe beïnvloedt ERW de productie-efficiëntie in de auto-industrie?

ERW verhoogt de efficiëntie in de autoproductie aanzienlijk. Het maakt snel en geautomatiseerd lassen van carrosseriepanelen en onderdelen mogelijk. De snelheid en consistentie van ERW maken massaproductie mogelijk, waardoor de assemblagetijd en arbeidskosten afnemen terwijl de kwaliteit behouden blijft.

Wat is de spanning voor elektrisch weerstandlassen?

De spanning voor ERW varieert afhankelijk van de specifieke toepassing en materiaaldikte. Meestal varieert het van 4 tot 12 volt. De stroom is echter kritischer bij ERW, variërend van 1.000 tot 100.000 ampère. De combinatie van een laag voltage en een hoge stroomsterkte is essentieel voor de effectiviteit van ERW.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.