Traditionele 3-assige CNC machines beperken de complexiteit van onderdelen en de productie-efficiëntie. Veel fabrikanten worstelen met het maken van complexe geometrieën en het handhaven van krappe toleranties op ingewikkelde componenten. CNC bewerkingen met 4 assen lossen deze uitdagingen op door rotatiebewegingen toe te voegen, waardoor geavanceerdere snedes en betere oppervlakteafwerkingen mogelijk zijn in één enkele opstelling.

Door de mogelijkheden van 4-assig bewerken te verkennen, kunt u uw ontwerpprocessen verbeteren en de productie-efficiëntie optimaliseren. Laten we eens dieper ingaan op de mogelijkheden en voordelen.

Wat is 4-assig verspanen?

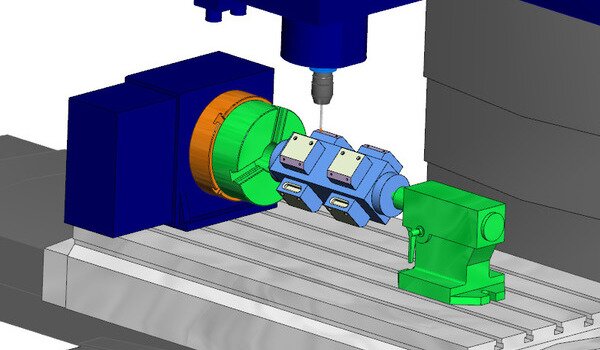

Bij 4-assig bewerken wordt een CNC machine gebruikt die op vier assen werkt: X, Y, Z en een extra roterende as die bekend staat als de A-as. Met deze opstelling kan het werkstuk rond de X-as draaien, waardoor de machine meerdere kanten van het onderdeel kan bereiken zonder dat het handmatig verplaatst hoeft te worden.

Het resultaat is dat fabrikanten ingewikkelde ontwerpen en nauwere toleranties efficiënter kunnen realiseren dan met traditionele 3-assige bewerkingen.

Hoe werkt een 4-assige CNC machine?

De 4-assige bewerking brengt een revolutie teweeg in de productie door complexere ontwerpen en efficiënte productie mogelijk te maken. Inzicht in de mechanica en stappen kan uw bewerkingsmogelijkheden en -resultaten aanzienlijk verbeteren.

Stap 1: CAD-ontwerp

Het proces begint met het maken van een ontwerp met behulp van CAD-software. Ingenieurs maken een 3D-model dat de vorm en afmetingen van het onderdeel weergeeft.

Stap 2: CAM-pad

Vervolgens wordt het ontwerp overgebracht naar CAM-software, die een gereedschapspad genereert dat het snijgereedschap tijdens de bewerking geleidt.

Stap 3: Instellen

In deze stap bereidt de operator de CNC machine voor. Hij monteert het werkstuk stevig en installeert de benodigde snijgereedschappen.

Stap 4: Bewerking

De machine beweegt tegelijkertijd langs de X-, Y- en Z-as terwijl het werkstuk rond de A-as draait. De machine verwijdert continu materiaal en vormt het onderdeel volgens de specificaties van het CAD-ontwerp.

Stap 5: Afwerking

Na het bewerken worden nabewerkingen uitgevoerd. Dit kan schoonmaken en ontbramen om te garanderen dat het onderdeel voldoet aan de kwaliteitsnormen.

Soorten 4-assige CNC machines

Elk type 4-assige machine voldoet aan specifieke productiebehoeften. De juiste keuze hangt af van de productgeometrie en de productiedoelen.

3+1 assige CNC machine

De 3+1 as CNC-machine heeft een vierde as die niet gelijktijdig met de andere drie assen werkt. In plaats daarvan zorgt de A-as ervoor dat het werkstuk in specifieke posities kan draaien.

Deze configuratie is ideaal voor zeer nauwkeurige taken zoals boren en graverenwaar continue beweging niet vereist is.

4-assig verticaal CNC machinaal bewerken

Bij 4-assig verticaal CNC bewerken is de spindel verticaal georiënteerd en staat deze loodrecht op het werkstuk. Deze opstelling maakt het mogelijk om van boven naar beneden te bewerken, waardoor het snijgebied uitstekend zichtbaar is.

Het is vooral handig voor boren en het frezen van vlakke oppervlakken, waardoor het de voorkeur geniet in de ruimtevaart en medische apparatuur.

Horizontaal CNC bewerken met 4 assen

Horizontaal 4-assig CNC bewerken heeft een horizontaal georiënteerde spindel die parallel aan het werkstuk loopt. Dit ontwerp is zeer geschikt voor het bewerken van zware of volumineuze materialen, waardoor het populair is in industrieën zoals de auto- en luchtvaartindustrie.

De horizontale oriëntatie verbetert de spaanafvoerefficiëntie, wat resulteert in zeer nauwkeurige onderdelen.

4-assige CNC freesmachines

4-assige CNC machines breiden de traditionele freesmogelijkheden uit met een A-as voor rotatie. Dit maakt precieze freesbewerkingen mogelijk zonder dat het werkstuk handmatig verplaatst hoeft te worden.

Deze machines worden veel gebruikt voor het maken van complexe ontwerpen, zoals spiraalvormige groeven en tandwielen, waarbij cilindrische of asymmetrische vormen efficiënt worden verwerkt.

4-assige CNC frezen

4-assige CNC bovenfrezen zijn speciaal ontworpen voor het bewerken van zachte materialen zoals lichtgewicht metalen en hout. Met de A-as kan het werkstuk draaien op gebogen of cilindrische oppervlakken, waardoor het ideaal is voor toepassingen zoals meubelpoten en artistieke sculpturen.

Deze bovenfrezen zijn geliefd bij houtbewerkers en ontwerpers vanwege hun snelheid en efficiëntie.

4-assige CNC Draaibanken

CNC draaibanken met 4 assen combineren draaibewerkingen met freesmogelijkheden door de A-as te gebruiken voor rotatie of schuine sneden. Ze worden vaak gebruikt bij de productie van bussen, assen en buizen.

Met de extra as kunnen complexe vormen zoals platte vlakken, sleuven of groeven worden gemaakt zonder van machine te hoeven wisselen, waardoor de efficiëntie aanzienlijk toeneemt.

Voordelen van 4-assig verspanen

4-Assig verspanen biedt talloze voordelen die productieprocessen verbeteren. Als u deze voordelen begrijpt, kunt u deze technologie gebruiken voor meer precisie, efficiëntie en veelzijdigheid in uw projecten.

Verbeterde precisie en nauwkeurigheid

Bewerking met 4 assen verbetert de precisie aanzienlijk in vergelijking met systemen met 3 assen. De roterende A-as maakt een strakkere controle mogelijk en produceert producten met hogere toleranties, wat van vitaal belang is in industrieën zoals lucht- en ruimtevaart en medische productie.

Verhoogde productie-efficiëntie

4-assig bewerken verhoogt de efficiëntie doordat meerdere zijden van een werkstuk in één opspanning bewerkt kunnen worden. Dit vermindert handmatig herpositioneren, versnelt de productietijden en verlaagt de operationele kosten.

Verbeterde mogelijkheden

Met de vierde as kunnen complexe vormen en ingewikkelde ontwerpen gemaakt worden. Deze mogelijkheid stelt fabrikanten in staat om innovatieve oplossingen te verkennen die moeilijk zouden zijn met een 3-assige machine.

Veelzijdigheid in materialen en toepassingen

Met 4-assig bewerken kunnen verschillende materialen bewerkt worden, waaronder metalen en kunststoffen. Deze veelzijdigheid maakt het geschikt voor vele toepassingen, van auto-onderdelen tot medische apparatuur, en voorziet effectief in diverse projectbehoeften.

Wat zijn de beperkingen van 4-assige CNC?

Hoewel 4-assige CNC machines veel voordelen bieden, hebben ze ook beperkingen. Inzicht in deze uitdagingen kan u helpen weloverwogen beslissingen te nemen over hun geschiktheid voor uw projecten.

Dure

Een van de belangrijkste beperkingen van 4-assige CNC machines zijn de hoge kosten. De aanschaf en installatie van deze machines kan voor elk bedrijf een aanzienlijke investering zijn. Hoewel ze efficiëntie en geavanceerde mogelijkheden bieden, kan de aanvankelijke financiële uitgave een belemmering vormen voor kleinere bedrijven.

Vereiste van bekwame operators

Voor 4-assige CNC machines zijn bekwame operators nodig voor instellen, programmeren en bewaken. Hoewel deze machines veel processen automatiseren, betekent de complexiteit van het bedienen van een 4-assig systeem dat operators gespecialiseerde training nodig hebben.

Beperkte geometrie

Ondanks hun voordelen hebben 4-assige CNC machines beperkingen met betrekking tot bepaalde geometrieën. Ze kunnen moeite hebben met complexe hoeken en vormen die een 5-assige machine beter aankan.

Complex programmeren

De programmering voor 4-assige CNC bewerkingen is complexer dan voor traditionele 3-assige systemen. De toevoeging van de vierde as introduceert nieuwe variabelen, waardoor meer geavanceerde programmeervaardigheden vereist zijn.

Toepassingen van 4-assig verspanen

De 4-assige bewerking vindt toepassingen in verschillende industrieën:

- Ruimtevaart: Het produceren van lichtgewicht constructies met complexe geometrieën.

- Automotive: Componenten maken die een hoge precisie en duurzaamheid vereisen.

- Medische apparaten: Het produceren van ingewikkelde onderdelen die voldoen aan strenge wettelijke normen.

- Consumentenproducten: Het ontwerpen van unieke producten die opvallen in de markt.

Vergelijking tussen 3-assig, 4-assig en 5-assig verspanen

Als het gaat om CNC-verspaning, is het voor het optimaliseren van productieprocessen van cruciaal belang om de verschillen tussen 3-assige, 4-assige en 5-assige systemen te begrijpen. Elk type biedt unieke mogelijkheden, waardoor ze geschikt zijn voor verschillende toepassingen en complexiteiten in het productontwerp.

Assen van beweging

- 3-assig verspanen: Werkt langs de X-, Y- en Z-as. De beweging is beperkt tot deze drie richtingen, waardoor het geschikt is voor eenvoudigere onderdelen.

- 4-assig verspanen: Voegt een vierde as (A-as) toe die het mogelijk maakt om het werkstuk te roteren, waardoor meerdere kanten bereikbaar worden zonder herpositionering. Dit vergroot de flexibiliteit voor complexere geometrieën.

- 5-assig verspanen: Bevat twee extra rotatieassen (B en C), waardoor het snijgereedschap het werkstuk vanuit vrijwel elke hoek kan benaderen. Deze mogelijkheid is ideaal voor zeer ingewikkelde ontwerpen en complexe vormen.

Complexiteit van onderdelen

- 3-assig verspanen: Het beste voor eenvoudige vormen en vlakke oppervlakken. Voor complexe geometrieën zijn meer instellingen nodig, wat kan leiden tot foutaccumulatie.

- 4-assig verspanen: Geschikt voor middelmatig complexe onderdelen. Hij kan elementen aan meerdere kanten verwerken, maar voor ingewikkelde ontwerpen moet de positie soms worden aangepast.

- 5-assig verspanen: Kan zeer complexe producten produceren in één enkele opstelling. Hiermee zijn geavanceerde geometrieën mogelijk die met machines met lagere assen een uitdaging zouden vormen of zelfs onmogelijk zouden zijn.

Productie-efficiëntie

- 3-assig verspanen: Over het algemeen langzamer omdat er meerdere instellingen nodig zijn voor complexe producten. Elke instelling introduceert potentiële fouten en verlengt de productietijd.

- 4-assig verspanen: Biedt verbeterde efficiëntie ten opzichte van 3-assige systemen door de insteltijden te verkorten en meer continue bewerkingsprocessen mogelijk te maken.

- 5-assig verspanen: De meest efficiënte optie, omdat deze de instel- en bewerkingstijd minimaliseert. Complexe werkstukken kunnen sneller worden bewerkt dankzij simultaan snijden in meerdere richtingen.

Programmeercomplexiteit

- 3-assig verspanen: Het programmeren is eenvoudiger, waardoor het toegankelijk is voor operators met basisvaardigheden.

- 4-assig verspanen: Vereist meer geavanceerde programmeervaardigheden dan 3-assige machines, waarbij complexiteit en bruikbaarheid in evenwicht zijn.

- 5-assig verspanen: Vereist hoogopgeleide operators vanwege de ingewikkelde programmeervereisten. De complexiteit neemt toe met het aantal betrokken assen.

Kostenoverwegingen

- 3-assig verspanen: Doorgaans de voordeligste optie, waardoor deze geschikt is voor budgetbewuste projecten met eenvoudige onderdelen.

- 4-assig verspanen: Duurder dan 3-assige systemen, maar biedt betere mogelijkheden voor middelmatig complexe producten.

- 5-assig verspanen: De duurste optie vanwege de geavanceerde technologie en mogelijkheden. Het biedt echter aanzienlijke waarde in precisie en efficiëntie voor projecten met een hoge complexiteit.

Conclusie

Bewerking met vier assen biedt aanzienlijke voordelen, zoals grotere precisie, hogere productie-efficiëntie en de mogelijkheid om complexe geometrieën te bewerken. Vanwege de veelzijdigheid in materialen en toepassingen wordt het veel gebruikt in verschillende industrieën, zoals de ruimtevaart, auto-industrie, medische industrie en elektronica. Het heeft echter ook zijn beperkingen, zoals hogere kosten en de noodzaak voor geschoolde operators.

Als u uw productieprocessen wilt verbeteren of specifieke projecten in gedachten hebt, contact met ons opnemen vandaag nog om te bespreken hoe 4-assig bewerken aan uw behoeften kan voldoen!

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.