Ben je op zoek naar de beste methoden om buizen en pijpen te lassen? Of je nu werkt aan een klein project of aan een grootschalige productie, het vinden van de juiste lastechniek kan het verschil maken. Elke methode heeft voordelen en uitdagingen, dus het is essentieel om de methode te kiezen die het beste bij je behoeften past. In dit artikel neem ik de verschillende manieren om buizen en pijpen te lassen met je door, zodat je een weloverwogen beslissing kunt nemen.

Een van de meest gebruikte methoden is MIG-lassen. Het is ideaal voor beginners vanwege de eenvoud en efficiëntie. Een andere populaire techniek is TIG-lassen, dat lasnaden van hoge kwaliteit produceert, vooral op dunne materialen. Booglassen is een andere optie en biedt veelzijdigheid en de mogelijkheid om met dikkere materialen te werken.

Lees verder om meer te leren over deze lastechnieken en hoe je ze kunt toepassen op je projecten.

Grondbeginselen van lassen

Wat is lassen?

Lassen is een fabricageproces waarbij materialen, meestal metalen of thermoplasten, worden samengevoegd. Dit wordt meestal gedaan door de werkstukken te smelten en een vulmateriaal toe te voegen om na afkoeling een sterke verbinding te vormen. Het proces vereist warmte, druk of beide om de gewenste verbinding te krijgen.

Verschil tussen buizen en pijpen lassen

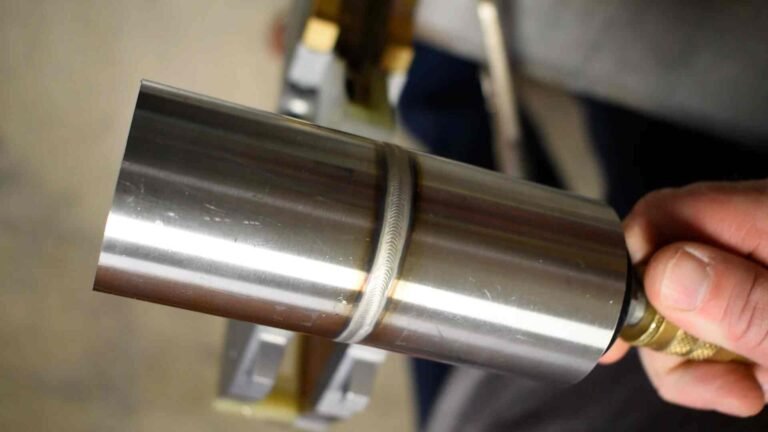

Hoewel "buis" en "pijp" vaak door elkaar worden gebruikt, zijn er duidelijke verschillen, vooral bij het lassen. Buizen worden gemeten aan de hand van hun buitendiameter en wanddikte en worden vaak gebruikt in structurele toepassingen waar precisie cruciaal is. Buizen daarentegen worden gemeten aan de hand van hun binnendiameter en worden vaak gebruikt voor het transporteren van vloeistoffen en gassen.

Het lassen van buizen vereist meer precisie en omvat vaak technieken zoals TIG-lassen voor schone en robuuste verbindingen. Pijplassen kan op verschillende manieren, waaronder MIG- en booglassen, afhankelijk van het materiaal van de pijp en de vereisten van de toepassing.

Gebruikelijke materialen voor het lassen van buizen en pijpen

Bij het lassen van buizen en pijpen worden verschillende materialen gebruikt, elk met unieke eigenschappen en uitdagingen. Enkele veel voorkomende materialen zijn:

- Staal: Staal wordt veel gebruikt vanwege zijn sterkte en duurzaamheid. Zowel koolstofstaal als roestvrij staal zijn populaire keuzes.

- Aluminium: Bekend om zijn lichtgewicht en corrosiebestendigheid.

- Koper: Gewaardeerd om zijn uitstekende geleidbaarheid en corrosiebestendigheid.

- Nikkel legeringen: Gebruikt in omgevingen met hoge temperaturen en hoge corrosie, zoals chemische fabrieken en energiecentrales.

Soorten lasprocessen

Lassen is een veelzijdig proces dat materialen met elkaar verbindt, meestal metalen of thermoplasten. Afhankelijk van de toepassing, het materiaal en de gewenste laseigenschappen worden verschillende lastechnieken gebruikt. Hier volgen enkele van de meest voorkomende soorten lasprocessen:

Booglassen

Booglassen maakt gebruik van een elektrische boog om hitte op te wekken en de basismetalen te smelten. Er zijn verschillende soorten booglassen:

- Booglassen met afgeschermd metaal (SMAW): Dit proces, ook bekend als stoklassen, maakt gebruik van een elektrode met een laagje vloeimiddel. Het vloeimiddel creëert een gasmantel om de las te beschermen tegen verontreinigingen.

- Gasmetaalbooglassen (GMAW/MIG): Deze methode maakt gebruik van een elektrode met continue draad en beschermgas om het lasbad te beschermen. Ze staat bekend om haar snelheid en gebruiksgemak.

- Arc Welding (FCAW): Vergelijkbaar met MIG-lassenHet maakt gebruik van een buisvormige draad gevuld met flux, die kan worden gebruikt met of zonder extern beschermgas.

- Booglassen met gas (GTAW/TIG): Gebruikt een niet-verbruikbare wolfraamelektrode om hoogwaardige, nauwkeurige lassen te maken, vaak op dunne materialen.

Weerstandslassen

Weerstandslassen genereert warmte door de weerstand van de werkstukken tegen de elektrische stroom. De belangrijkste types zijn:

- Puntlassen: Maakt lasnaden op specifieke punten door metalen platen op elkaar te drukken en een elektrische stroom toe te passen.

- Naadlassen: Produceert doorlopende lassen langs een naad met behulp van roterende wielelektroden.

- Projectielassen: Gebruikt uitsteeksels of reliëfs op een werkstuk om laspunten te lokaliseren wanneer stroom wordt toegepast.

Lassen met energiebundels

Het lassen met energiebundels maakt gebruik van sterk geconcentreerde energiebundels om materialen aan elkaar te verbinden, met een diepe penetratie en minimale vervorming:

- Lassen met laserstralen (LBW): Het maakt gebruik van een laser om de warmte op te wekken die nodig is voor het lassen en is geschikt voor precisietoepassingen.

- Elektronenbundellassen (EBW): Maakt gebruik van een gerichte bundel elektronen met hoge snelheid, meestal uitgevoerd in een vacuüm om contaminatie te voorkomen.

Lassen in vaste toestand

Bij vaste-stoflassen worden materialen met elkaar verbonden zonder ze te smelten. In plaats daarvan worden druk en soms warmte gebruikt om een verbinding tot stand te brengen:

- Wrijvingslassen: Genereert warmte door mechanische wrijving tussen de werkstukken.

- Ultrasoon lassen: Hoogfrequente ultrasone trillingen worden gebruikt om een las in vaste toestand te maken.

- Diffusielassen: Hierbij wordt langdurig hitte en druk toegepast om de materialen op atomair niveau aan elkaar te hechten.

Andere lasprocessen

Er zijn verschillende andere gespecialiseerde lasprocessen:

- Plasmabooglassen (PAW): Het lijkt op TIG-lassen, maar maakt gebruik van een plasmatoorts om een meer geconcentreerde boog te creëren.

- Booglassen onder poederdek (SAW): Maakt gebruik van een elektrode met doorlopende draad en een korrelige flux die het lasbad bedekt en beschermt tegen verontreiniging.

- Elektroslaklassen (ESW): Een verticaal lasproces om dikke materialen te verbinden door een metaaldraad en basismetaal te smelten met behulp van een elektrische stroom.

Lastechnieken voor buizen en pijpen

Technieken voor buizen met een kleine diameter

Het lassen van buizen met een kleine diameter vereist precisie en controle. TIG-lassen is vaak de voorkeursmethode voor deze taak omdat het schone lassen van hoge kwaliteit produceert. De niet-verbruikbare wolfraamelektrode die bij TIG-lassen wordt gebruikt, maakt een fijne controle over het lasbad mogelijk, wat essentieel is voor kleine, ingewikkelde verbindingen. Een andere effectieve techniek is autogeen lassen, waarbij het metaal zonder toevoegmateriaal versmelt.

Technieken voor buizen met grote diameter

Methoden zoals MIG-lassen en booglassen onder poederdek (SAW) worden vaak gebruikt voor buizen met een grote diameter. Met zijn continue draadaanvoer biedt MIG-lassen een hoge productiviteit en is het zeer geschikt voor het verbinden van grote metalen secties. Anderzijds biedt booglassen onder poederdek diepe penetratie en hoge neersmeltsnelheden, waardoor het ideaal is voor dikwandige buizen met een grote diameter.

Technieken voor dunwandige buizen

Dunwandige buizen zijn gevoelig voor hitte en kunnen tijdens het lassen snel vervormen of doorbranden. TIG-lassen heeft opnieuw de voorkeur voor deze toepassing vanwege de nauwkeurige regeling van de warmte-inbreng. Een andere techniek is laserstraallassen, dat een zeer gerichte warmtebron biedt waarmee smalle, diepe lassen kunnen worden gemaakt zonder dat het omringende materiaal door overmatige hitte wordt aangetast.

Technieken voor dikwandige buizen

Bij het lassen van dikwandige buizen is het bereiken van een diepe inbranding en sterke lassen cruciaal. Technieken zoals booglassen, met name SMAW (Shielded Metal Arc welding) en FCAW (Flux-Cored Arc welding), worden vaak gebruikt. Deze methoden kunnen de hogere warmte-inbreng aan die nodig is voor dikke materialen.

Voorbereiding op lassen

Materiaalvoorbereiding

Reinig eerst de te lassen oppervlakken om verontreinigingen zoals vuil, olie, roest en verf te verwijderen. Deze verontreinigingen kunnen defecten in de las veroorzaken, waardoor de sterkte en integriteit in gevaar komen. Gebruik een staalborstel, slijpmachine of chemische reinigingsmiddelen om ervoor te zorgen dat de oppervlakken schoon zijn.

Gezamenlijk ontwerp en voorbereiding

Kies het juiste verbindingstype op basis van de vereisten van je project, zoals stuikverbindingen, overlapverbindingen of T-verbindingen. De juiste voorbereiding van de lasnaad omvat het nauwkeurig uitlijnen en vastzetten van de werkstukken voor een gelijkmatige las. Afhankelijk van het verbindingstype en de materiaaldikte kan het nodig zijn om de randen af te schuinen voor een betere inbranding en een sterkere las.

Selectie van vulmateriaal

Het toevoegmateriaal moet qua samenstelling en mechanische eigenschappen overeenkomen met de basismaterialen. Houd bij het kiezen van een vulmateriaal rekening met factoren zoals het type metaal, de dikte en het specifieke lasproces dat wordt gebruikt.

Lasposities

Vlakke positie

De vlakke, neerwaartse positie is de meest voorkomende en eenvoudigste laspositie. Het werkstuk wordt horizontaal in deze positie geplaatst en de lasser last van bovenaf. Deze positie maakt een betere controle van het smeltbad mogelijk en zorgt voor een uitstekende inbranding en laskwaliteit.

Horizontale positie

In de horizontale positie is de lasas horizontaal en loopt de lasrups langs een verticaal oppervlak. Deze positie is lastiger dan de vlakke positie omdat de zwaartekracht ervoor kan zorgen dat het gesmolten lasbad doorzakt. Lassers moeten specifieke technieken gebruiken, zoals het aanpassen van de lassnelheid en lashoek, om doorzakken te voorkomen en een sterke las te garanderen.

Verticale positie

Bij de verticale positie wordt langs een verticale as omhoog of omlaag gelast. Lassen in de verticale positie kan moeilijk zijn omdat de zwaartekracht het gesmolten metaal naar beneden trekt, waardoor het risico op uitzakken of druipen toeneemt.

Boven het hoofd

De positie boven het hoofd is de meest uitdagende laspositie, waarbij de las aan de onderkant van de lasnaad wordt aangebracht. De zwaartekracht werkt de lasser tegen, waardoor het gesmolten metaal naar beneden druipt. Lassers moeten nauwkeurige controle en technieken gebruiken om het smeltbad te beheersen en defecten te voorkomen.

Veelvoorkomende lasdefecten en oplossingen

Lasdefecten kunnen de sterkte, het uiterlijk en de integriteit van een las aantasten. Om lassen van hoge kwaliteit te produceren, is het van essentieel belang dat je veelvoorkomende defecten begrijpt en weet hoe je ze moet aanpakken. Hier zijn enkele typische lasdefecten en hun oplossingen:

Poreusheid

Beschrijving: Bij porositeit gaat het om kleine gasbellen of holtes in het lasmetaal.

Oorzaken:

- Verontreinigd basis- of vulmateriaal

- Onjuiste stroom beschermgas

- Overmatig vocht

Oplossingen:

- Reinig het basismateriaal grondig voor het lassen.

- Zorg voor een goede gasstroom en gebruik het juiste beschermgas.

- Bewaar vulmateriaal in een droge omgeving om vochtabsorptie te voorkomen.

Kraken

Beschrijving: Scheuren kunnen zich vormen in het lasmetaal of in de warmte-beïnvloede zone (HAZ).

Oorzaken:

- Hoge restspanning

- Snelle afkoeling

- Verkeerde lasparameters

Oplossingen:

- Verwarm het werkstuk voor om thermische spanning te verminderen.

- Gebruik gecontroleerde koelmethoden om snelle afkoeling te voorkomen.

- Pas de lasparameters, zoals spanning en stroom, aan om spanning te minimaliseren.

Ondersnijding

Beschrijving: Een ondersnijding is een groef die in het basismateriaal is gesmolten in de buurt van de lasteen die niet is opgevuld met lasmetaal.

Oorzaken:

- Te hoge lassnelheid

- Verkeerde elektrodehoek

- Hoge lasstroom

Oplossingen:

- Verlaag de lassnelheid om goed te kunnen vullen.

- Handhaaf de juiste elektrodehoek voor een gelijkmatige verdeling van het lasmetaal.

- Verlaag de lasstroom om overmatig smelten te voorkomen.

Gebrek aan fusie

Beschrijving: Gebrek aan fusie treedt op als het lasmetaal niet goed hecht met het basismetaal of de vorige lasrupsen.

Oorzaken:

- Onvoldoende warmtetoevoer

- Verkeerde elektrodehoek

- Verontreinigd basismateriaal

Oplossingen:

- Verhoog de warmte-inbreng door de stroom of spanning aan te passen.

- Houd de juiste elektrodehoek aan voor een goede penetratie.

- Reinig het basismateriaal grondig voor het lassen.

Onvolledige penetratie

Beschrijving: Onvolledige inbranding treedt op wanneer het lasmetaal niet door de dikte van de lasnaad komt.

Oorzaken:

- Onvoldoende warmtetoevoer

- Onjuiste voorbereiding van de verbinding

- Verkeerde lastechniek

Oplossingen:

- Verhoog de warmte-inbreng om volledige penetratie te garanderen.

- Bereid de verbinding goed voor door de randen af te schuinen en te zorgen dat deze goed aansluit.

- Gebruik de juiste lastechniek en parameters voor het verbindingstype.

Spatten

Beschrijving: Spatten bestaan uit kleine druppeltjes gesmolten metaal die uit het smeltbad komen.

Oorzaken:

- Hoge lasstroom

- Onjuiste booglengte

- Vervuilde elektrode

Oplossingen:

- Verminder de lasstroom om spatten te minimaliseren.

- Handhaaf de juiste booglengte voor een stabiel lasbad.

- Gebruik schone, niet-verontreinigde elektroden.

Slakinsluiting

Beschrijving: Slakinsluiting treedt op wanneer niet-metalen vast materiaal in het lasmetaal wordt ingesloten.

Oorzaken:

- Onjuiste slakverwijdering tussen de gangen

- Verkeerde lastechniek

- Verontreinigd basis- of vulmateriaal

Oplossingen:

- Reinig de slak grondig tussen de lasbeurten door.

- Gebruik de juiste lastechniek voor volledige versmelting en slakverwijdering.

- Zorg ervoor dat het basismateriaal en het vulmateriaal schoon en vrij van verontreinigingen zijn.

Geavanceerde lastechnieken

Automatisch en robotlassen

Bij geautomatiseerd en robotlassen worden machines en robots gebruikt om lastaken uit te voeren. Deze techniek verbetert de precisie, consistentie en efficiëntie, waardoor het ideaal is voor productieomgevingen met hoge volumes. Robots kunnen worden geprogrammeerd om complexe laspatronen met een hoge herhaalbaarheid uit te voeren, waardoor menselijke fouten worden verminderd en de productiviteit toeneemt. Geautomatiseerde lassystemen worden veel gebruikt in de automobiel-, luchtvaart- en productie-industrie.

Lassen in ruwe omgevingen

Lassen in ruwe omgevingen, zoals extreme temperaturen, hoge vochtigheid of corrosieve omstandigheden, brengt unieke uitdagingen met zich mee. Er zijn speciale technieken en apparatuur nodig om de integriteit en veiligheid van de las te garanderen. Een goede voorbereiding, inclusief grondige reiniging en het gebruik van de juiste beschermgassen, is essentieel om de las te beschermen tegen omgevingsverontreinigingen.

Onderwater lassen

Onderwaterlassen, ook bekend als natlassen, is een gespecialiseerde techniek die wordt gebruikt om constructies onder water te repareren en te onderhouden. Er zijn twee belangrijke soorten onderwaterlassen: natlassen en drooglassen. Nat lassen wordt direct in het water uitgevoerd met behulp van waterdichte elektroden en apparatuur. Droog of hyperbaar lassen wordt uitgevoerd in een droge kamer onder druk rond de lasplaats.

Toepassingen van buis- en pijplassen

Auto-industrie

- Uitlaatsystemen

- Rolkooien

- Chassisonderdelen

- Brandstofleidingen

Bouw

- Staalconstructies

- Water- en gasleidingen

- HVAC-systemen

- Leuningen en relingen

Olie- en gasindustrie

- Boorinstallaties

- Transportsystemen via pijpleidingen

- Raffinaderij-apparatuur

- Offshore platforms

Ruimtevaartindustrie

- Vliegtuigframes

- Hydraulische systemen

- Brandstof- en koelleidingen

- Motoronderdelen

Conclusie

Lastechnieken voor buizen en pijpen zijn essentieel in verschillende industrieën, die elk specifieke methoden vereisen om optimale resultaten te bereiken. Kennis van de juiste techniek zorgt voor een robuuste en betrouwbare las. Een goede voorbereiding, inclusief de voorbereiding van materiaal en verbindingen en de selectie van geschikt vulmateriaal, is cruciaal voor lassen van hoge kwaliteit. Ook het beheersen van verschillende lasposities en het aanpakken van veelvoorkomende defecten is cruciaal voor het bereiken van consistente en duurzame verbindingen.

Heb je een betrouwbare fabrikant van plaatwerkonderdelen nodig? Dan bent u bij Shengen aan het juiste adres. Wij zijn gespecialiseerd in lasersnijden, buigen, oppervlakte-afwerking en CNC-verspaning van plaatmetaal. Neem contact op met Shengen Vandaag nog en zoek hulp bij professionals!

FAQs

Hoe kies je de juiste lasmethode voor een project?

Het kiezen van de juiste lasmethode hangt af van factoren zoals het materiaaltype, de dikte, het ontwerp van de verbinding, de vereiste laskwaliteit en de omgeving waarin gelast wordt. Het is essentieel om met deze factoren rekening te houden voor optimale resultaten.

Wat zijn de belangrijkste uitdagingen bij het lassen van buizen en pijpen?

De belangrijkste uitdagingen bij het lassen van buizen en pijpen zijn onder andere:

- Zorgen voor de juiste uitlijning en pasvorm.

- Warmte-invoer regelen om kromtrekken of doorbranden te voorkomen.

- Volledige penetratie bereiken voor massieve verbindingen.

- Lasdefecten zoals poreusheid en scheuren beheersen.

Hoe kun je de kwaliteit van een las garanderen?

Om de kwaliteit van een las te garanderen, moet je de juiste materiaal- en lasvoorbereidingsprocedures volgen, de juiste lastechniek en het juiste toevoegmateriaal kiezen, de juiste lasparameters aanhouden en grondige inspecties uitvoeren met methoden zoals visuele inspectie, radiografisch onderzoek en ultrasoon onderzoek.

Meer bronnen:

TIG-lassen voor buizen en pijpen met kleine diameter - Bron: Lasweb

veelvoorkomende lasdefecten - Bron: Sentin

Verschillende lasposities - Bron: TWS

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.