Hebt u onderdelen nodig die perfect passen en gladde, onberispelijke oppervlakken hebben? Veel industrieën hebben tegenwoordig nauwkeurigheid nodig die verder gaat dan standaardbewerking. UPM (Ultra Precision Machining) beantwoordt aan deze vraag door onderdelen te produceren met exacte details en bijna perfecte vormen.

Deze gids legt uit hoe UPM werkt en waarom het essentieel is. We gaan in op de belangrijkste principes die dit hoge precisieniveau mogelijk maken.

Wat is ultraprecisie machinale bewerking?

Ultraprecisiebewerking is een proces dat onderdelen produceert met extreem krappe toleranties, vaak in het micron of zelfs submicron bereik. Om dit in perspectief te plaatsen: een micron is een duizendste millimeter. Bij traditionele bewerkingen zijn kleine afwijkingen mogelijk, maar bij ultraprecisie zijn die er bijna niet. Dit zorgt ervoor dat onderdelen perfect passen, soepel bewegen en betrouwbaar presteren.

Het proces maakt gebruik van zeer geavanceerde machines, zoals diamant-draaimachines en hogesnelheidsfreescentra. Deze machines minimaliseren trillingen, houden de warmte onder controle en gebruiken gespecialiseerde snijgereedschappen om de precisie te behouden. Meetsystemen spelen ook een cruciale rol. Deze bewaken het onderdeel voortdurend tijdens de productie om ervoor te zorgen dat elke afmeting binnen strikte grenzen blijft.

Ultraprecisiebewerking richt zich ook op oppervlakteafwerking. Het kan spiegelachtige oppervlakken creëren die de helderheid verbeteren, slijtage verminderen en de prestaties in gevoelige apparaten verbeteren. Lenzen, spiegels en halfgeleidercomponenten hebben allemaal extreem gladde oppervlakken nodig.

Belangrijkste principes van ultraprecisiebewerking

Uiterst nauwkeurige bewerking volgt strikte principes om extreme nauwkeurigheid te bereiken. Deze principes zijn gericht op nauwe toleranties, gladde oppervlakken en zorgvuldige controle van de productieomgeving.

Tolerantie op nanometerniveau

Een kerndoel van ultraprecisiebewerking is het bereiken van toleranties gemeten in nanometers. Een nanometer is een miljardste meter. Ter vergelijking: een menselijke haar is ongeveer 80.000 tot 100.000 nanometer dik. Machines moeten extreem nauwkeurig bewegen en snijgereedschappen moeten scherp en stabiel blijven bij constant gebruik.

Tolerantie op nanometerniveau is meer dan een technische prestatie. In de optica moeten lenzen binnen een fractie van een lichtgolflengte worden gevormd. In de elektronica moeten chips en halfgeleidercomponenten perfect passen om correct te werken. Deze toleranties zorgen voor prestaties waar standaardbewerking niet aan kan tippen.

Oppervlakteafwerking en nauwkeurigheid

De oppervlakteafwerking is net zo cruciaal als tolerantie. Ruwe oppervlakken kunnen wrijving, hitte en zelfs defecten veroorzaken. Uiterst nauwkeurige bewerking produceert gladde oppervlakken die licht weerkaatsen als een spiegel. Dit vermindert slijtage, verbetert de efficiëntie en zorgt ervoor dat onderdelen correct passen en bewegen met andere onderdelen.

Nauwkeurigheid werkt samen met oppervlakteafwerking. Elk onderdeel moet binnen de kleinste foutmarge overeenkomen met het ontwerp. Machines zijn gebouwd om snedes zonder variatie te herhalen.

Temperatuur- en trillingsregeling

Temperatuur en trillingen zijn belangrijke uitdagingen bij precisiebewerking. Kleine temperatuurschommelingen zorgen ervoor dat materialen uitzetten of krimpen, waardoor de nauwkeurigheid op nanometerniveau verloren gaat. Om dit te voorkomen draaien machines vaak in ruimten met klimaatbeheersing. Sommige systemen beheren hun temperatuur zelfs met koelvloeistoffen of geavanceerde thermische controle.

Zelfs kleine trillingen door apparatuur in de buurt, voetstappen of beweging van het gebouw kunnen de precisie beïnvloeden. Uiterst nauwkeurige machines maken gebruik van trillingsisolatiesystemen, zoals luchtvering of zware granieten onderstellen, om stabiel te blijven. Het beheersen van temperatuur en trillingen zorgt voor de hoge nauwkeurigheid en gladde oppervlakteafwerking die ultraprecisie vereist.

Technologieën die worden gebruikt bij ultraprecisie machinale bewerking

Ultraprecisiebewerking maakt gebruik van verschillende geavanceerde technologieën om een hoge nauwkeurigheid en onberispelijke afwerking te bereiken. Elke methode werkt het beste met specifieke materialen en onderdeelvereisten.

Diamant draaien

Bij diamantdraaien wordt diamantgereedschap met één kristal gebruikt om materialen met uiterste precisie te snijden. De diamantpunt blijft scherp en stabiel, zelfs bij nanometertoleranties.

Dit proces wordt veel gebruikt voor optische onderdelen, zoals lenzen en spiegels, omdat het oppervlakken creëert die het licht perfect reflecteren. Diamant draaien werkt ook goed met metalen, kunststoffen en kristallen, waar gladheid en helderheid essentieel zijn.

Microfrezen

Microfrezen is een verkleinde versie van conventioneel frezen. Het gebruikt minimale snijgereedschappen om fijne vormen en nauwe toleranties te creëren.

Deze methode is ideaal voor kleine onderdelen van elektronica, luchtvaart en medische apparatuur. Het stelt fabrikanten in staat om gedetailleerde patronen, kanalen en pockets te frezen met een nauwkeurigheid op microniveau. Microfrezen is flexibel en werkt met veel materialen, waaronder metalen en polymeren.

Microslijpen

Microslijpen richt zich op het bereiken van extreem gladde oppervlakken en precieze afmetingen. Het proces maakt gebruik van kleine slijpschijven om materiaal in kleine hoeveelheden te verwijderen.

Microslijpen is vooral nuttig voor harde materialen zoals keramiek en carbiden, die moeilijk te snijden zijn met traditionele gereedschappen. Het kan spiegelachtige afwerkingen produceren, waardoor het waardevol is voor medische implantaten, snijgereedschappen en precisiematrijzen.

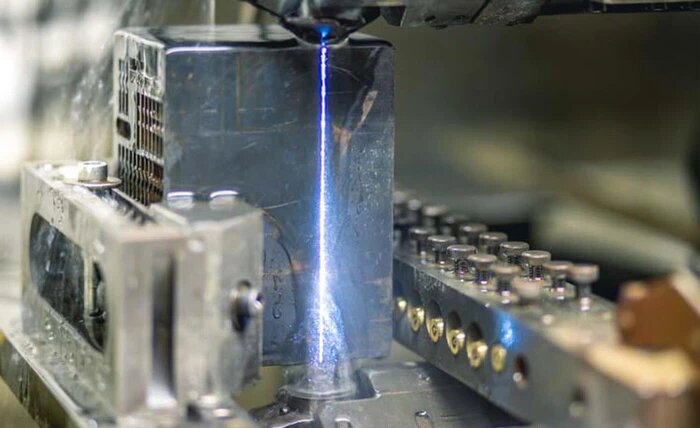

Elektro-ontladingsbewerking (EDM)

EDM verwijdert materiaal met behulp van elektrische vonken in plaats van direct contact. Een gereedschapselektrode creëert vonken die het materiaal eroderen, waardoor het met hoge precisie wordt gevormd.

Omdat het gereedschap het onderdeel nooit raakt, is EDM uitstekend geschikt voor complexe vormen en harde materialen. Het wordt vaak gebruikt om mallen, matrijzen en onderdelen met verbazingwekkende eigenschappen te maken. EDM werkt goed met metalen die moeilijk te bewerken zijn met standaard snijmethodes.

Toepassingen van ultraprecisiebewerking

Ultraprecisiebewerking is bedoeld voor industrieën waar zelfs kleine fouten niet getolereerd kunnen worden. Het produceert onderdelen die perfect moeten passen, gladde oppervlakken en langdurige betrouwbaarheid vereisen. De volgende sectoren vertrouwen op dit proces om topprestaties te leveren.

Ruimtevaart Onderdelen

Onderdelen voor de lucht- en ruimtevaart moeten bestand zijn tegen extreme spanningen en temperatuurschommelingen. Uiterst nauwkeurige bewerking produceert turbineschoepen, motoronderdelen en navigatiecomponenten met nauwe toleranties.

Zelfs een kleine fout kan ernstige veiligheidsrisico's opleveren. Het proces verbetert ook de aerodynamische prestaties door gladde oppervlakken te creëren die luchtweerstand en slijtage verminderen.

Medische apparaten

Medische apparaten moeten aan strenge normen voldoen omdat ze rechtstreeks in contact staan met het menselijk lichaam. Met ultraprecisie worden implantaten, chirurgische instrumenten en diagnostische instrumenten gemaakt met een precieze nauwkeurigheid en onberispelijke oppervlakken.

Een gladde afwerking vermindert het risico op infecties en zorgt ervoor dat apparaten beter functioneren in het lichaam. Van botschroeven tot stents, onderdelen moeten perfect passen om de veiligheid van de patiënt en betrouwbare resultaten te garanderen.

Halfgeleider

De halfgeleiderindustrie is afhankelijk van precisie op micro- en nanoschaal. Uiterst nauwkeurige bewerkingen vormen wafers, mallen en minuscule onderdelen die elektronische apparaten aandrijven.

Elk onderdeel moet exacte afmetingen hebben om de prestaties van chip en circuit te ondersteunen. Een enkel defect kan een apparaat doen falen, waardoor nauwkeurigheid en oppervlaktekwaliteit van cruciaal belang zijn op dit gebied.

Optiek

Optische systemen zoals camera's, telescopen en lasers vereisen lenzen en spiegels met een precieze kromming en een onberispelijke helderheid. Uiterst nauwkeurige bewerking levert spiegelachtige afwerkingen op die licht zonder vervorming doorlaten of reflecteren.

Zelfs het kleinste krasje of oneffen oppervlak kan de optische prestaties verminderen. Dit maakt ultraprecisiebewerking essentieel voor industrieën die afhankelijk zijn van hoogwaardige optiek, van consumentenelektronica tot ruimteverkenning.

Voordelen van ultraprecisiebewerking

Dankzij ultraprecisiebewerking kunnen fabrikanten onderdelen maken die voldoen aan de hoogste prestatienormen. De voordelen gaan verder dan nauwkeurigheid en verbeteren de kwaliteit, ontwerpflexibiliteit en betrouwbaarheid op lange termijn.

Ongeëvenaarde nauwkeurigheid en precisie

Het belangrijkste voordeel is het handhaven van toleranties op micron- en nanometerschaal. Elk onderdeel komt overeen met het ontwerp met minimale afwijkingen. Precisie op dit niveau vermindert assemblageproblemen en voorkomt kostbare storingen.

Superieure oppervlaktekwaliteit

Uiterst nauwkeurige bewerking zorgt voor gladde oppervlakken die het licht weerkaatsen als een spiegel. Deze afwerking vermindert wrijving, slijtage en vervuilingsrisico's. Een hoge oppervlaktekwaliteit verhoogt ook de efficiëntie van mechanische systemen door de weerstand tussen bewegende onderdelen te verlagen.

In staat om complexe functies te bewerken

Dit proces kan zeer complexe geometrieën produceren die met standaardbewerking niet mogelijk zijn. Microkanalen, gedetailleerde contouren en delicate patronen kunnen allemaal met precisie worden gemaakt. Ontwerpers krijgen meer vrijheid om geavanceerde producten te ontwikkelen in de wetenschap dat de productie aan hun specificaties kan voldoen.

Uitgebreide productprestaties en betrouwbaarheid

Ultraprecieze bewerking verbetert de productprestaties door onderdelen te produceren met exacte afmetingen en een onberispelijke afwerking. Onderdelen passen in elkaar zonder stress of uitlijnfouten, waardoor hun levensduur wordt verlengd.

Uitdagingen en beperkingen

Ultraprecisiebewerking levert uitzonderlijke resultaten op, maar gaat gepaard met uitdagingen waar fabrikanten mee om moeten gaan. Deze hebben te maken met kosten, snelheid, materiaalkeuze en de vaardigheid die nodig is om geavanceerde apparatuur te bedienen.

Hoge kosten voor apparatuur en gereedschap

Ultraprecisiemachines maken gebruik van geavanceerde technologie, trillingsregeling en klimaatbeheersing. Hierdoor zijn ze veel duurder dan standaardmachines. Gespecialiseerd snijgereedschap, zoals diamanten punten en precisieslijpschijven, maken de kosten nog hoger.

Tijdrovende processen

Om toleranties op nanometerniveau te bereiken zijn lagere snijsnelheden en kleinere materiaalafnamesnelheden nodig. Elke gereedschapsgang moet zorgvuldig gecontroleerd worden. Daardoor kost ultraprecisiebewerking meer tijd dan conventionele methodes.

Materiaalbeperkingen

Niet alle materialen zijn gemakkelijk te bewerken met ultraprecisiebewerking. Zachtere metalen, kunststoffen en kristallen doen het meestal goed, maar harde materialen kunnen een uitdaging vormen. Fabrikanten moeten het onderdeelontwerp en de bewerkingsmethode zorgvuldig kiezen in overeenstemming met de mogelijkheden van het materiaal.

Vereisten voor bestuurdersvaardigheden en -training

Voor het bedienen van uiterst precieze machines zijn hoogopgeleide operators nodig. Ze moeten verstand hebben van bewerkingsprincipes, thermische controle, trillingsisolatie en geavanceerde meetsystemen. Training kost tijd en middelen, en fouten kunnen kostbaar zijn.

Beste werkwijzen voor ultraprecisiebewerking

Ultraprecisiebewerking vereist zorgvuldige controle en discipline bij elke stap. Het volgen van best practices zorgt ervoor dat de onderdelen voldoen aan de hoogste normen voor nauwkeurigheid en betrouwbaarheid.

Milieu- en temperatuurregeling

Zelfs kleine temperatuurschommelingen kunnen ervoor zorgen dat materialen en machines uitzetten of krimpen, waardoor toleranties op microniveau verloren gaan. Ultraprecisiebewerking vindt meestal plaats in ruimten met klimaatbeheersing.

Deze kamers handhaven stabiele temperaturen binnen nauwe grenzen. De vochtigheid en luchtkwaliteit worden ook beheerd om stof, dat de oppervlakteafwerking kan aantasten, te verminderen. Stabiele omstandigheden helpen om een consistente nauwkeurigheid te bereiken.

Juist onderhoud van gereedschap

Snijgereedschap vormt de basis van precisiebewerking. Versleten of beschadigd gereedschap vermindert de nauwkeurigheid en zorgt voor een slechte oppervlakteafwerking.

Regelmatige inspectie en onderhoud verlengen de levensduur van het gereedschap en voorkomen fouten. Diamantgereedschap moet bijvoorbeeld voorzichtig worden behandeld om schade te voorkomen. Juiste opslag, reiniging en slijpen zorgen ervoor dat elke snede aan strenge eisen voldoet.

Procesbewaking en -automatisering

Voortdurende bewaking komt ten goede aan ultraprecieze bewerkingen. Sensoren volgen gereedschapspositie, snijkrachten, trillingen en temperatuur in realtime.

Met deze gegevens kunnen operators problemen opsporen voordat ze de kwaliteit aantasten. Automatisering verbetert ook de consistentie. Computergestuurde systemen kunnen hetzelfde proces zonder variatie herhalen, waardoor menselijke fouten worden verminderd.

Kwaliteitsborging en inspectie

Inspectie is de laatste waarborg voor precisieonderdelen. Geavanceerde meetsystemen controleren elke dimensie, zoals coördinatenmeetmachines (CMM's) en interferometers.

Deze systemen kunnen fouten op nanometerschaal detecteren. Controles vinden plaats tijdens en na het bewerken om defecten in een vroeg stadium op te sporen. Strenge inspectie zorgt ervoor dat alleen onderdelen die aan de exacte specificaties voldoen verder gaan, waardoor de prestaties en betrouwbaarheid worden beschermd.

Conclusie

Ultraprecisiebewerking levert ongeëvenaarde nauwkeurigheid, gladde oppervlakken en betrouwbare prestaties. Het combineert geavanceerde machines, precieze gereedschappen en gecontroleerde omgevingen om onderdelen te maken met toleranties op nanometerniveau. Industrieën zoals lucht- en ruimtevaart, medisch, optica en halfgeleiders vertrouwen erop voor componenten die zelfs geen kleine fouten kunnen verdragen.

Als je hoognauwkeurige onderdelen nodig hebt met onberispelijke prestaties, neem vandaag nog contact met ons op. We kunnen uw project bespreken en laten zien hoe ultraprecisiebewerking precies aan uw eisen kan voldoen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.