Lassen is het samenvoegen van twee stukken metaal met behulp van hitte en soms druk. Hoe deze stukken worden samengevoegd - een lasverbinding - bepaalt de sterkte en het uiterlijk van het eindproduct. Als je de vijf basistypen lasverbindingen kent, kun je betere beslissingen nemen voor je metaalbewerking.

Wil je deze verbindingen onder de knie krijgen om je lasvaardigheden te verbeteren? Laten we elk type in detail bekijken.

Wat zijn lasverbindingen en waarom zijn ze belangrijk?

Lasverbindingen zijn de ontmoetingspunten waar twee of meer metalen stukken met elkaar worden verbonden door middel van het lasproces. Ze vormen de basis van elke gelaste constructie en bepalen de algehele sterkte en functionaliteit ervan.

Deze verbindingen bepalen hoe belastingen zich door een constructie verspreiden. Een goed ontworpen en uitgevoerde verbinding kan ongelooflijke krachten weerstaan, terwijl een slechte verbinding het breekpunt wordt.

Elk lasproject begint met het kiezen van de juiste verbinding. Deze keuze beïnvloedt de materiaalkosten, de arbeidstijd en, nog belangrijker, de kwaliteit van het eindproduct.

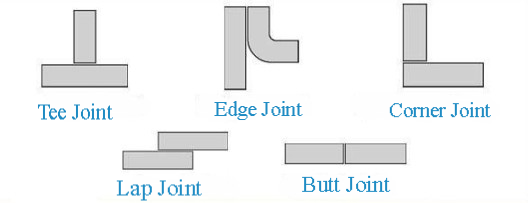

Hieronder staan de 5 basistypen lasverbindingen die erkend zijn door de American Welding Society:

- Stootvoeg

- Schootverbinding

- Randverbinding

- T-stuk

- Hoekverbinding

Stootvoeg

De stuikverbinding is een van de meest basale en meest gebruikte lasverbindingen. Deze verbindingen worden gevormd wanneer twee metalen stukken rand aan rand worden geplaatst.

Structurele kenmerken en veelvoorkomende toepassingen

Stootverbindingen zijn eenvoudig van ontwerp maar zeer effectief. Ze brengen twee stukken metaal op één lijn langs hun randen, waardoor een vlak of licht gebogen oppervlak ontstaat. Deze verbinding is ideaal voor toepassingen waarbij sterkte en gladheid van cruciaal belang zijn.

Je vindt stootvoegen in pijpleidingen, constructiestaalwerken plaatwerk fabricage. Ze komen ook veel voor in de auto- en luchtvaartindustrie, waar precisie en duurzaamheid essentieel zijn.

Soorten lasnaden

Stootvoegen kunnen worden aangepast op basis van de materiaaldikte en de toepassing. Dit zijn de meest voorkomende types:

Vierkante groef lassen

Dit is de eenvoudigste stuiklas. De randen van de twee stukken zijn vierkant en passen op elkaar zonder spleten. Het is het beste voor dunne materialen waar minimaal laswerk nodig is.

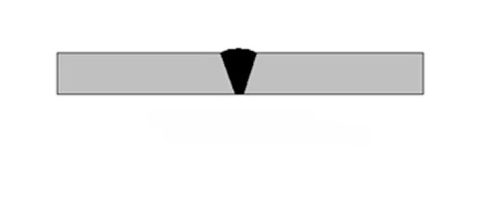

V-groef lassen

Bij een V-groef las wordt een V-vormige groef in de randen van het materiaal gesneden. Dit zorgt voor een diepere penetratie en sterkere lassen, waardoor het ideaal is voor dikkere materialen.

J-groef lassen

Een J-groef las heeft één rand in de vorm van een "J". Deze wordt gebruikt als één kant van de las dikker is. Dit ontwerp zorgt voor een goede sterkte terwijl er minder laswerk nodig is.

U-groef lassen

Een U-groef las heeft een gebogen groef in de vorm van een "U". Deze wordt gebruikt voor zeer dikke materialen en biedt een uitstekende inbranding en sterkte.

Voordelen en nadelen

Voordelen:

- Eenvoudig te bereiden en te lassen.

- Zorgt voor een sterke, naadloze verbinding.

- Werkt goed voor zowel dunne als dikke materialen.

- Geschikt voor een breed scala aan toepassingen.

Nadelen:

- Vereist nauwkeurige uitlijning voor de beste resultaten.

- Voor dikkere materialen kunnen complexe groefvoorbereidingen nodig zijn.

- Het kan vervormen als het niet zorgvuldig wordt gelast.

Hoekverbinding

Hoekverbindingen worden gevormd wanneer twee stukken elkaar in een hoek ontmoeten, meestal 90 graden. Ze vormen de randen en hoeken van dozen, frames en containers.

Structurele eigenschappen en gebruik

Hoekverbindingen verbinden twee werkstukken aan hun randen en vormen zo een L-vorm. Voor maximale sterkte kan de las worden aangebracht aan de binnen- of buitenkant van de hoek of aan beide.

Deze verbindingen verwerken krachten uit meerdere richtingen. Ze zijn beter bestand tegen buigen en verdraaien dan stootvoegen, maar kunnen kwetsbaar zijn voor bepaalde soorten spanning.

Hoekverbindingen komen voor in metalen kasten, dozen, framesen tanks. Ze zijn perfect voor het maken van haakse constructies zoals raamkozijnen, elektrische behuizingenen meubels.

Variaties: Gesloten vs. open hoekverbindingen

Hoekverbindingen zijn er in twee hoofdvarianten:

Gesloten hoekverbindingen:

Bij gesloten hoekverbindingen komt het uiteinde van het ene stuk tegen het oppervlak van het andere stuk. Dit zorgt voor een strakke, afgewerkte uitstraling aan één kant.

Deze stijl is typisch voor zichtbare hoeken van meubels en decoratief metaalwerk. De verbinding kan worden versterkt met een binnenvullas terwijl de buitenkant er netjes blijft uitzien.

Meubelmakers en bouwkundig metaalbewerkers geven vaak de voorkeur aan gesloten hoeken voor hun professionele uitstraling.

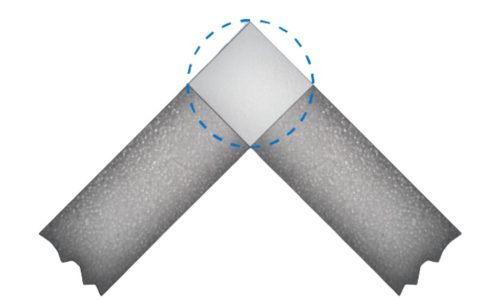

Open hoekverbindingen:

Bij open hoekverbindingen ontmoeten beide stukken elkaar aan de randen. Dit vormt een open rechte hoek waarbij geen enkel stuk buiten het andere uitsteekt.

Deze verbindingen zorgen voor een betere lasnaadtoegang aan beide kanten. Ze zijn gemakkelijker te monteren en te lassen omdat beide randen zichtbaar zijn tijdens het lassen. montage.

Open hoeken werken goed in structurele toepassingen waar sterkte belangrijker is dan uiterlijk.

Sterke en zwakke punten

Sterke punten:

- Gemakkelijk te monteren en te lassen.

- Zorgt voor sterke, stijve verbindingen.

- Werkt goed voor zowel dunne als dikke materialen.

- Veelzijdig en geschikt voor vele toepassingen.

Zwakke punten:

- Het kan vervormen als het niet zorgvuldig wordt gelast.

- Vereist nauwkeurige uitlijning voor de beste resultaten.

- Open hoekverbindingen moeten mogelijk extra worden afgewerkt voor een glad uiterlijk.

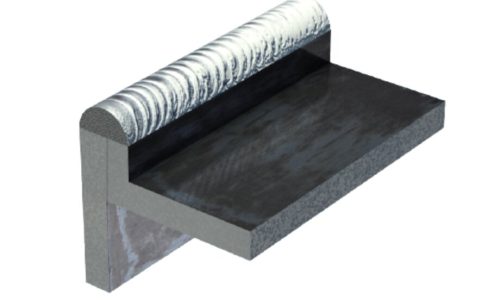

T-stuk

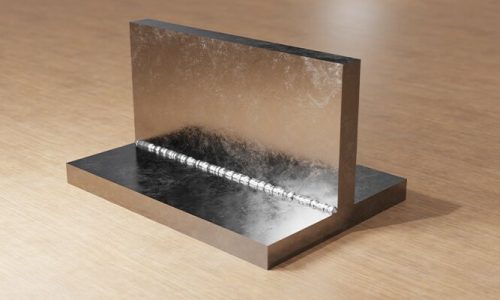

T-verbindingen ontstaan wanneer het ene stuk loodrecht op het andere zit en zo een T-vorm vormt. Ze behoren tot de meest voorkomende verbindingen in metaalbewerking en constructie.

Hoe verschilt het van andere gewrichten?

In tegenstelling tot stoot- of hoekverbindingen, zit bij T-verbindingen het ene stuk op het oppervlak van het andere in plaats van dat het aan de randen samenkomt. Hierdoor ontstaat een 90-graden verbinding met een andere krachtverdeling.

De loodrechte plaatsing betekent dat de lasverbinding hoofdzakelijk bestaat uit hoeklassen in plaats van groeflassen. Dit verandert de lasmethode en de vereisten voor inbranding.

T-voegen creëren van nature een sterke constructie omdat het verticale lid helpt om de belasting over een groter deel van het basisstuk te verdelen, waardoor ze ideaal zijn om gewicht te dragen.

Typische toepassingen in productie en bouw

T-verbindingen komen vaak voor in:

- Bouw: Kozijnen, bruggen en dakspanten.

- Productie: Frames, steunen en statieven voor machines.

- Automobiel: Chassis en rolkooien.

- Meubilair: Tafels, stoelen en rekken.

Deze verbindingen zijn perfect voor het maken van sterke, stabiele verbindingen in dragende constructies.

Overwegingen met betrekking tot belasting

T-verbindingen zijn ontworpen om grote belastingen aan te kunnen. De las moet echter sterk genoeg zijn om bestand te zijn tegen spanning en vermoeiing. Belangrijke overwegingen zijn onder andere:

- Lasgrootte en penetratie: Zorg ervoor dat de las diep genoeg is om de belasting aan te kunnen.

- Materiaaldikte: Voor dikkere materialen kunnen meerdere laspassen nodig zijn.

- Gezamenlijke voorbereiding: Reinig de stukken en lijn ze correct uit om zwakke plekken te voorkomen.

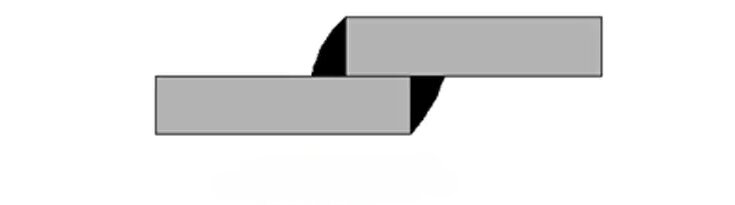

Schootverbinding

Schootverbindingen ontstaan wanneer twee stukken metaal elkaar overlappen en langs de randen worden gelast. Dit eenvoudige ontwerp creëert sterke verbindingen met minimale voorbereiding.

Ontwerp en functionaliteit

Bij een overlapverbinding overlappen twee metalen stukken elkaar met een bepaalde hoeveelheid en worden dan langs één of beide randen van de overlap gelast. De overlapping bedraagt meestal 3 tot 5 keer de dikte van het dunnere materiaal.

Deze verbindingen werken door oppervlaktecontact in plaats van randcontact. Hierdoor worden de krachten over een groter oppervlak verdeeld dan bij stootvoegen, waardoor sterkere verbindingen ontstaan voor specifieke toepassingen.

De lassen in overlapverbindingen zijn bijna altijd hoeklassen aan de randen van de overlappende stukken. Hierdoor zijn ze eenvoudig te maken met de meeste lasprocessen.

Hoe verbetert het de sterkte en duurzaamheid?

Schootverbindingen zijn sterk omdat het overlappende ontwerp de spanning over een groter gebied verdeelt. Hierdoor zijn ze ideaal voor toepassingen waarbij de verbinding wordt blootgesteld aan zware belastingen of trillingen.

De lasnaad langs de randen voegt extra sterkte toe en de overlappende lagen bieden extra ondersteuning. Dit ontwerp helpt ook scheuren en defecten te voorkomen, waardoor overlapverbindingen duurzaam en betrouwbaar zijn.

Toepassingen in metaalbewerking

Schootverbindingen worden vaak gebruikt in:

- Automobiel: Carrosseriepanelen, frames en uitlaatsystemen.

- Bouw: Dakbedekking, bevelsiding en structurele steunen.

- Productie: Tanks, containers en machineonderdelen.

- Scheepsbouw: Romp en dekconstructies.

Deze verbindingen zijn perfect voor toepassingen waar sterkte, eenvoud en montagegemak essentieel zijn.

Randverbinding

Kantverbindingen verbinden twee stukken metaal naast elkaar langs hun randen. Ze zijn een van de eenvoudigere verbindingsontwerpen, maar hebben specifieke toepassingen in de metaalbewerking.

Doel en ontwerpvariaties

Bij randverbindingen versmelten twee stukken langs hun randen zonder elkaar te overlappen. De stukken liggen plat in hetzelfde vlak, hun randen raken elkaar of er zit een kleine opening tussen.

De standaard randverbinding heeft rechte randen met een minimale tussenruimte. Variaties zijn onder andere:

- Felsnaadverbindingen waarbij de randen voor het lassen worden omgebogen

- Versterkte randverbindingen met toegevoegde steunstrips

- Afgeschuinde randverbindingen voor dikkere materialen

Deze verbindingen werken het best bij relatief dunne materialen waarbij de las over de hele dikte kan doordringen. Voor plaatmetaal van minder dan 1/4 inch zorgen randverbindingen voor een zuivere, vlakke verbinding.

Wanneer een randverbinding gebruiken?

Randverbindingen zijn ideaal voor:

- Dunne materialen waar andere verbindingen misschien te volumineus zijn.

- Toepassingen vereisen een gladde, naadloze afwerking.

- Plaatwerkprojecten zoals behuizingenleidingen, of panelen.

Ze zijn ongeschikt voor zware dragende toepassingen, maar werken goed voor lichte constructies.

Voor- en nadelen in vergelijking met andere gewrichten

Voordelen:

- Eenvoudig te bereiden en te lassen.

- Zorgt voor een schone, gladde afwerking.

- Werkt goed voor dunne materialen.

- Verdeelt de spanning gelijkmatig over het gewricht.

Minpunten:

- Ze zijn niet zo sterk als stoot- of schootverbindingen voor zware belastingen.

- Beperkt tot dunne materialen.

- Vereist nauwkeurige uitlijning voor de beste resultaten.

Randverbindingen zijn een uitstekende keuze voor lichte, esthetische toepassingen. Hoewel ze misschien niet de meest krachtige optie zijn, blinken ze uit in eenvoud en afwerkingskwaliteit.

Hier volgt een snelle vergelijking van de 5 soorten lasverbindingen:

| Gezamenlijk Type | Sterkte | Vereiste voorbereiding | Materiaalefficiëntie | Beste toepassingen |

|---|---|---|---|---|

| Stootvoeg | Medium | Hoog | Uitstekend | Vlakke oppervlakken, buizen |

| Schootverbinding | Hoog | Laag | Goed | Overlappende vellen, auto |

| T-stuk | Zeer hoog | Medium | Goed | Raamwerk, structurele ondersteuning |

| Hoekverbinding | Hoog | Medium | Goed | Dozen, behuizingen, frames |

| Randverbinding | Laag | Laag | Uitstekend | Dunne materialen, decoratief werk |

Factoren die de prestaties van lasverbindingen beïnvloeden

Wanneer je met lasverbindingen werkt, bepalen verschillende sleutelfactoren hoe goed ze zullen presteren. Laten we eens kijken wat je lasresultaten beïnvloedt.

Materiaalsoort en -dikte

Het soort metaal dat je last heeft overal invloed op. Staal, aluminium en roestvast staal hebben elk verschillende lasmethoden en instellingen nodig.

Dikte is ook belangrijk. Dunne metalen worden snel heet en kunnen doorbranden, terwijl dikke metalen meer warmte en meerdere passages nodig hebben.

Denk hier eens over na: voor het lassen van 1/8 inch aluminium zijn totaal andere instellingen nodig dan voor het lassen van 1/2 inch staal. Voor de beste resultaten moet je vulmetaalkeuze overeenkomen met je basismateriaal.

Voorbereiding en montage van de verbinding

Goede verbindingen beginnen voordat er gelast wordt. Schone metalen oppervlakken zonder roest, verf, olie en vuil zorgen voor sterkere verbindingen.

Pass-up heeft betrekking op hoe goed de stukken op elkaar aansluiten voor het lassen. Openingen of een verkeerde uitlijning kunnen ongelijke spanning veroorzaken en de lasverbinding verzwakken. Neem de tijd om de stukken goed voor te bereiden en te passen voor een sterke, betrouwbare las.

Laspositie en toegankelijkheid

De positie van de las bepaalt hoe moeilijk het is om de las te voltooien. Platte lassen (op een tafel) zijn het eenvoudigst, terwijl lassen boven het hoofd het moeilijkst is.

Beperkte toegang tot je lasnaad betekent dat je speciale apparatuur of technieken nodig hebt. Krappe hoeken of afgesloten ruimtes maken het lassen veel moeilijker.

Plan je werk zo dat de meest kritieke lassen indien mogelijk in de meest gunstige posities plaatsvinden.

Warmte-invoer en vervormingsregeling

Warmte-inbreng is de hoeveelheid warmte die tijdens het lassen wordt toegepast. Te veel warmte kan het materiaal vervormen of verzwakken, terwijl te weinig warmte kan leiden tot onvolledige versmelting.

Vervorming ontstaat wanneer materialen ongelijkmatig uitzetten en krimpen door warmte. Om vervorming onder controle te houden, kun je technieken gebruiken zoals vastklemmen, voorverwarmen of lassen in kleine secties.

Veelgemaakte fouten bij het kiezen van lasverbindingen en hoe ze te vermijden

Het kiezen van de juiste lasverbinding is nog maar het halve werk. Het vermijden van veelvoorkomende fouten tijdens het lasproces is net zo belangrijk. Laten we eens kijken naar drie veelvoorkomende problemen en hoe deze te voorkomen.

Problemen met uitlijning

Verkeerde uitlijning ontstaat wanneer de stukken die gelast worden niet goed uitgelijnd zijn. Dit kan leiden tot zwakke verbindingen, ongelijkmatige spanningsverdeling en zelfs structureel falen.

Hoe het te vermijden:

- Gebruik klemmen, mallen of bevestigingen om de stukken op hun plaats te houden.

- Controleer de uitlijning dubbel met een meetlat of meetgereedschap voordat je gaat lassen.

- Hechtlas de stukken eerst om ervoor te zorgen dat ze op hun plaats blijven.

Slechte laspenetratie

Slechte inbranding ontstaat wanneer de materialen niet volledig versmelten. Hierdoor ontstaan zwakke plekken die onder spanning kunnen breken.

Hoe het te vermijden:

- Pas de lasstroom en lassnelheid aan de materiaaldikte aan.

- Gebruik de juiste voegvoorbereiding, zoals afschuinen of groeven, voor dikkere materialen.

- Zorg ervoor dat de lashoek en -techniek een diepe inbranding mogelijk maken.

Warmtevervorming over het hoofd zien

Hittevervorming treedt op wanneer het lassen ervoor zorgt dat het materiaal kromtrekt of buigt. Dit komt vooral voor bij dunne materialen.

Hoe het te vermijden:

- Las in kleine secties en geef de tijd om af te koelen tussen de laspassen.

- Gebruik hechtlassen om de stukken op hun plaats te houden en beweging te beperken.

- Klem de materialen stevig vast om kromtrekken te voorkomen.

Conclusie

Lasverbindingen vormen de basis van sterke, duurzame constructies. De vijf basistypen - stoot-, hoek-, rand-, overlap- en T-verbindingen - dienen allemaal specifieke doelen en zijn geschikt voor verschillende toepassingen. De keuze van de juiste verbinding hangt af van de belastingseisen, het materiaaltype en het lasproces.

Hulp nodig bij het kiezen van het juiste verbindingstype voor uw toepassing? Ons ervaren team kan u begeleiden bij de materiaalselectie, ontwerpoverwegingen en productieprocessen. Neem contact met ons op vandaag nog voor een gratis adviesgesprek en offerte.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.