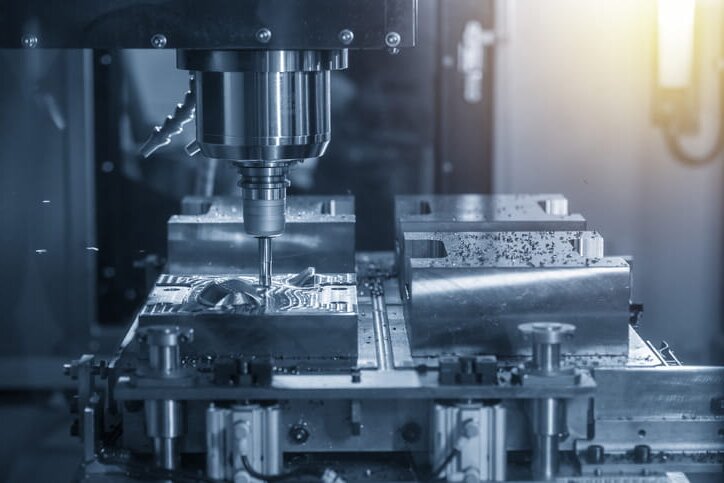

Ben je een freesproces aan het kiezen voor je project? Frezen kan ingewikkeld aanvoelen omdat er veel soorten zijn om uit te kiezen. Door de juiste bewerking te kiezen, krijg je nauwkeurige resultaten, een goede oppervlakteafwerking en efficiënte productie. Als je de belangrijkste soorten freesbewerkingen kent, kun je fouten vermijden en je werk beter plannen.

Freesbewerkingen beschrijven hoe een machine materialen snijdt, vormt en afwerkt. Elk type heeft zijn eigen gebruik en voordelen. Veel voorkomende bewerkingen zijn vlakfrezen, omtrekfrezen, sleuven maken en een frees gebruiken om te boren. Sommige bewerkingen zijn gericht op oppervlakteafwerking, terwijl andere snel materiaal verwijderen of onderdelen vormgeven.

Frezen biedt vele opties, elk met een specifiek doel. Inzicht in deze soorten maakt het gemakkelijker om de juiste methode voor je project te kiezen.

Wat is frezen?

Frezen is een subtractief productieproces waarbij een roterend snijgereedschap materiaal verwijdert van een stilstaand werkstuk. Dit proces vormt onderdelen en creëert specifieke kenmerken. De rotatie van het gereedschap en de lineaire beweging van het werkstuk werken samen om de gewenste snede te maken.

Het hoofdidee is eenvoudig: materiaal mechanisch verwijderen. De scherpe randen van het snijgereedschap scheren kleine spanen af. We sturen het proces door de snelheid, voedingssnelheid en snedediepte te regelen. Deze instellingen beïnvloeden de kwaliteit, nauwkeurigheid en oppervlakteafwerking van het onderdeel.

Relatie tussen werkstuk en gereedschap

Het werkstuk is het ruwe materiaal dat wordt bewerkt. Het wordt stevig vastgeklemd op de machinetafel. Het snijgereedschap, een frees genoemd, draait rond in een hogesnelheidsspil.

Hun interactie wordt bepaald door beweging. Het gereedschap roteert snel terwijl het werkstuk langzaam in een rechte lijn beweegt. Deze beweging kan langs de X-, Y- of Z-as zijn. De vorm van het gereedschap en zijn pad vormen direct het uiteindelijke onderdeel.

Soorten freesbewerkingen

Freesbewerkingen zijn er in vele vormen. Elk type dient een specifiek doel. Hieronder staan de belangrijkste bewerkingen die in de moderne verspaning worden gebruikt.

Vlakfrezen

Vlakfrezen vlakt het bovenoppervlak van een werkstuk af. Bij verticaal frezen staat de as van de frees loodrecht op het oppervlak. De buitenkanten verwijderen het meeste materiaal, terwijl de kopse kant een gladde afwerking geeft. Vlakfrezen is ideaal voor grote, vlakke oppervlakken. Het wordt vaak gebruikt op cilinderkoppen van auto's, koellichamen en grote metalen platen.

Het belangrijkste voordeel is de hoge materiaalafnamesnelheid. Verspaners voeren meestal eerst een voorbewerking uit, gevolgd door een nabewerking voor gladheid. De keuze van de frees, de spindelsnelheid, de voedingssnelheid en de snedediepte hebben allemaal invloed op de oppervlaktekwaliteit en de levensduur van het gereedschap.

Vlak frezen

Gewoon frezenOok wel plaatfrezen genoemd, verwijdert materiaal langs een plat oppervlak. De as van de frees loopt evenwijdig aan het werkstuk en de freestanden snijden continu terwijl het materiaal voorbij beweegt. Vlakfrezen is efficiënt voor lange, brede oppervlakken en verwijdert materiaal voor nauwkeurige bewerkingen.

De gebruiker kiest de grootte van de frees en de rotatiesnelheid om een balans te vinden tussen materiaalverwijdering en oppervlakteafwerking. Voor diepere snedes kunnen meerdere gangen nodig zijn.

Zijwaarts frezen

Zijwaarts frezen gebruikt een frees met tanden langs de zijkanten. Het verwijdert materiaal van de zijkant van een werkstuk om groeven, sleuven of schouders te maken. Deze bewerking is gebruikelijk voor T-gleuven, spiebanen en andere verticale zijwandkenmerken.

Met zijwaarts frezen kan de breedte en diepte nauwkeurig worden geregeld. Frezen zijn er in verschillende diameters en diktes voor kleine precisieonderdelen of grotere componenten. De juiste klemming vermindert trillingen en verbetert de nauwkeurigheid.

Straddle frezen

Bij straddle frezen worden twee of meer zijfrezen op dezelfde gereedschapshouder gebruikt. Er worden tegelijkertijd parallelle oppervlakken bewerkt. Dit bespaart tijd en zorgt voor een consistente tussenruimte.

Straddle frezen wordt vaak gebruikt op zeskantstaven, machinegeleiders of spiebanen. Het verbetert de precisie en efficiëntie en vermindert het aantal benodigde instellingen.

Groepsfrezen

Bij groepsfrezen worden meerdere frezen op één gereedschapshouder gemonteerd. Elke freesmachine heeft een ander oppervlak of functie in één doorgang.

Deze bewerking is ideaal voor complexe onderdelen met meerdere kenmerken. Het komt vaak voor bij massaproductie, waar snelheid en herhaalbaarheid belangrijk zijn. De juiste uitlijning van de frees zorgt voor maatnauwkeurigheid.

Hoekfrezen

Hoekfrezen produceert oppervlakken onder een specifieke hoek ten opzichte van de freesas. Afhankelijk van het profiel worden frezen met één of twee hoeken gebruikt.

Het is handig voor afschuiningen, V-groeven en afgeschuinde kanten. De geometrie van het gereedschap en de voedingssnelheid worden zorgvuldig gekozen om spatten te voorkomen en de oppervlaktekwaliteit te behouden.

Vormen frezen

Bij vormfrezen wordt een frees gebruikt die de vorm van het onderdeel aanneemt. Het is ideaal voor onregelmatige profielen, rondingen en aangepaste vormen.

Vormfrezen wordt vaak gebruikt voor tandwieltanden, holle oppervlakken en mallen. Het kan consistent complexe vormen reproduceren, waardoor het geschikt is voor prototyping en productie.

Eindfrezen

Eindfrezen Frezen hebben randen aan zowel het uiteinde als de zijkanten, waardoor ze veelzijdig zijn voor sleuven, pockets, contouren en complexe 3D-oppervlakken.

Met eindfrezen kunnen vlakke en onregelmatige oppervlakken nauwkeurig worden gevormd. Het wordt veel gebruikt bij het maken van mallen, matrijzen en mechanische onderdelen. De voedingssnelheid, spindelsnelheid en snedediepte worden aangepast aan het materiaal en de afwerkingsvereisten.

Zagen frezen

Bij het frezen met een zaag wordt een dunne, ronde frees met veel tanden gebruikt. Het snijdt smalle sleuven of scheidt materiaal met schone, rechte randen.

Het is snel en efficiënt voor het trimmen van onderdelen of het zagen van dunne werkstukken. Frezen met een zaag komt vaak voor in metaalbewerkingsbedrijven.

Tandwielen frezen

Tandwielfrezen vormt tandwieltanden met vormfrezen of hobbing tools. Nauwkeurige tanden zijn essentieel voor het goed in elkaar passen van tandwielen.

Deze bewerking is essentieel in de auto-industrie, luchtvaart en industriële machines. Het type frees, de snelheid en de voeding worden zorgvuldig gekozen om het tandprofiel en de nauwkeurigheid te behouden.

Draad frezen

Draad frezen snijdt interne of externe schroefdraad met een roterende frees. Het geeft nauwkeurige controle over schroefdraadgrootte, spoed en diepte.

In tegenstelling tot schroefdraadtappen kan schroefdraadfrezen meerdere draadmaten produceren met één gereedschap. Het werkt voor rechtse en linkse schroefdraad en is geschikt voor harde metalen zoals roestvrij staal of titanium.

CAM-frezen

CAM-frezen maakt nokken voor motoren of andere mechanische apparaten. Een nokvormige frees volgt een geprogrammeerd pad om het profiel te vormen.

Nauwkeurigheid is essentieel omdat nokken de beweging van andere onderdelen aansturen. CAM-frezen is gebruikelijk in de automobielindustrie en de mechanische automatisering. Het produceert complexe 3D vormen efficiënt en consistent.

| Type frezen | Primair doel | Belangrijkste voordeel | Typische toepassingen |

|---|---|---|---|

| Vlakfrezen | Bovenoppervlakken afvlakken | Hoge materiaalafname, gladde afwerking | Cilinderkoppen, koellichamen, grote platen |

| Vlak frezen | Materiaal verwijderen van vlakke oppervlakken | Efficiënte voorraadverwijdering, groot gebied | Platen, vlakke basiscomponenten |

| Zijwaarts frezen | Groeven, sleuven, schouders maken | Nauwkeurige zijdelingse sneden, gecontroleerde breedte/diepte | T-gleuven, spiebanen, tandwielsleutelsleuven |

| Straddle frezen | Parallelle oppervlakken machinaal bewerken | Hoge precisie, bespaart tijd | Zeskantstaven, machinegeleiders, spiebanen |

| Groepsfrezen | Bewerk meerdere oppervlakken tegelijk | Verbetert efficiëntie, vermindert set-ups | Complexe onderdelen in massaproductie |

| Hoekfrezen | Schuine oppervlakken maken | Nauwkeurige afschuiningen en V-groeven | Afgeschuinde randen, schuine onderdelen |

| Vormen frezen | Onregelmatige profielen machinaal bewerken | Consistente complexe vormen | Tandwieltanden, mallen, holle oppervlakken |

| Eindfrezen | Sleuven, zakken, contouren, 3D-vormen snijden | Veelzijdig, hoge precisie | Mallen, matrijzen, mechanische onderdelen |

| Zagen frezen | Smalle sleuven snijden of materiaal scheiden | Zuivere, rechte sneden | Bijwerken van voorraad, dunne onderdelen, metaalbewerking |

| Tandwielen frezen | Tandwieltanden snijden | Hoge dimensionale nauwkeurigheid | Autotandwielen, machines, luchtvaart |

| Draad frezen | Inwendige/uitwendige draad snijden | Nauwkeurig schroefdraad, meerdere maten met één gereedschap | Zeer nauwkeurige onderdelen, roestvrij staal, titanium |

| CAM-frezen | Nokprofielen maken | Nauwkeurige bewegingsbesturing, 3D-vormen | Motoren, automatisering, mechanische apparaten |

Factoren die van invloed zijn op de keuze van de freesbewerking

Het kiezen van de juiste freesbewerking hangt af van verschillende sleutelfactoren. Elke factor beïnvloedt de keuze van het gereedschap, de machine-instellingen en de algehele efficiëntie.

Materiaal van het werkstuk

Het type materiaal beïnvloedt de snijsnelheid, gereedschapsslijtage en oppervlakteafwerking. Harde metalen zoals roestvast staal of titanium hebben langzamere voedingen en sterkere frezen nodig.

Zachtere metalen zoals aluminium of messing zorgen voor sneller snijden en hogere materiaalafnamesnelheden. Gereedschapscoatings en wisselplaatkwaliteiten worden ook gekozen op basis van het materiaal om de duurzaamheid te verbeteren en schade te voorkomen.

Precisie- en tolerantievereisten

Nauwe toleranties en hoge precisie vereisen een zorgvuldige keuze van bewerkingen. Eindfrezen en vormfrezen geven een betere controle voor gedetailleerde vormen.

Vlak- of meervoudig frezen werkt goed voor het verwijderen van bulkmateriaal, maar voor exacte afmetingen kunnen nabewerkingen nodig zijn. De stijfheid van de machine, de juiste opspanning en de keuze van de juiste frees zijn essentieel om aan de specificaties te voldoen.

Productievolume en kostenoverwegingen

Productie van grote volumes geeft de voorkeur aan bewerkingen waarbij materiaal snel wordt verwijderd en minder vaak hoeft te worden ingesteld, zoals gangfrezen of CAM-frezen.

Bij kleine aantallen of prototypewerk kunnen flexibelere methodes gebruikt worden zoals eindfrezen om verschillende vormen te bewerken zonder van gereedschap te wisselen. Kostenfactoren zijn gereedschapsslijtage, machinetijd en het aantal bewerkingen. Het kiezen van de juiste bewerking is een balans tussen snelheid, precisie en totale kostenefficiëntie.

Conclusie

Frezen biedt een breed scala aan bewerkingen, elk ontworpen voor specifieke taken. Vlak- en vlakfrezen zijn het meest geschikt voor vlakke oppervlakken en snelle materiaalafname. Met zij-, straddle- en groepsfrezen kunnen meerdere oppervlakken of precieze vormen efficiënt worden bewerkt. Hoek-, vorm- en eindfrezen creëren complexe vormen en contouren. Zagen, tandwielen en schroefdraadfrezen zijn geschikt voor speciale snedes, terwijl CAM-frezen precieze bewegingsgestuurde onderdelen maakt.

De keuze voor de juiste bewerking hangt af van het materiaal van het werkstuk, de vereiste nauwkeurigheid en het productievolume. Neem vandaag nog contact met ons op als je de productie-efficiëntie wilt verbeteren en nauwkeurige resultaten wilt voor je volgende project. We kunnen je helpen de beste freesoplossingen te vinden voor jouw specifieke behoeften.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.