Vind je het moeilijk om strakke toleranties aan te houden op cilindrische onderdelen? Rechtdraaien is een betrouwbare manier om nauwkeurige diameters en zuivere afwerkingen te maken. Een draaibank vormt het onderdeel met hoge precisie, waardoor gladde oppervlakken en consistente maten ontstaan. Dit proces vermindert nabewerkingen, vermindert afval en verbetert de algehele efficiëntie.

Rechtdraaien ziet er misschien eenvoudig uit, maar er is meer te leren over het proces, de gereedschappen en de resultaten. Laten we eens kijken hoe het werkt.

Wat betekent recht draaien bij verspanen?

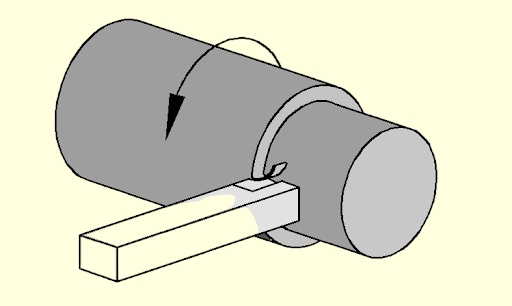

Recht draaien is een snijmethode die wordt gebruikt op een draaibank. Hierbij draait het werkstuk rond zijn as terwijl een vast gereedschap in een rechte lijn langs dezelfde as beweegt. Het gereedschap snijdt langzaam materiaal weg en verkleint de diameter, waardoor een gladde en gelijkmatige cilinder wordt gevormd over de lengte van het onderdeel. De focus ligt op het recht en uniform houden van het oppervlak, zonder taps toelopen of kromming.

Het belangrijkste doel is om de diameter over de hele lengte gelijk te houden, daarom wordt het "recht" draaien genoemd. In tegenstelling tot conisch draaien, dat schuine oppervlakken produceert, produceert recht draaien een gelijkmatige cilinder. De kwaliteit van het resultaat hangt af van factoren zoals snijsnelheid, snedediepte en voedingssnelheid.

Soorten rechte draaibewerkingen

Recht draaien kan op verschillende manieren, afhankelijk van het onderdeelontwerp, materiaal en oppervlaktebehoeften. Elke benadering helpt om snelheid, nauwkeurigheid en oppervlaktekwaliteit in balans te brengen.

Uitwendig recht draaien

Uitwendig recht draaien vormt de buitenkant van een cilindrisch onderdeel. Het werkstuk draait rond en het snijgereedschap verwijdert materiaal van het buitenoppervlak. Dit is de meest voorkomende vorm van rechtdraaien. Het wordt vaak gebruikt voor assen, pennen en assen die over hun hele lengte dezelfde diameter moeten houden. Gereedschappen voor uitwendig draaien zijn gebouwd om sterke snijkrachten aan te kunnen en gladde afwerkingen te creëren.

Deze stap komt vaak vóór andere operaties zoals inrijgen of groeven. Als de buitendiameter nauwkeurig is, past het onderdeel correct in assemblages en werkt het zoals bedoeld.

Inwendig recht draaien (kotteren)

Inwendig recht draaien, ook wel saaiwerkt op het binnenoppervlak van een onderdeel. In plaats van aan de buitenkant te snijden, vergroot of egaliseert het gereedschap de binnendiameter van een gat. Het kottergereedschap beweegt parallel aan de draaias, net als bij uitwendig draaien, maar dan binnen een holte.

Deze methode wordt gebruikt voor bussen, moffen en holle onderdelen. Voor inwendig draaien moet het gereedschap zorgvuldig ingesteld worden omdat zelfs kleine doorbuigingen van het gereedschap ongelijkmatige diameters kunnen veroorzaken. Het juiste gereedschap kiezen en de voedingssnelheid regelen zijn essentieel om gladde en nauwkeurige interne oppervlakken te verkrijgen.

Ruwdraaien vs. einddraaien

Ruw- en einddraaien zijn stappen in het proces. Ruwdraaien verwijdert materiaal snel met een diepere snede en een snellere voedingssnelheid, waardoor het proces efficiënt verloopt maar een ruw oppervlak achterlaat.

Na het voordraaien volgt het nabewerken. Er wordt minder materiaal verwijderd bij een lagere voedingssnelheid. Deze stap verbetert de nauwkeurigheid en oppervlaktekwaliteit, waardoor het onderdeel een schone, gepolijste afwerking krijgt. Door beide stappen samen te gebruiken, bereik je een balans tussen productiviteit en precisie.

Stap voor stap rechtdraaien

Recht draaien bestaat uit een aantal belangrijke stappen die op elkaar voortbouwen. Elke stap vormt het werkstuk en brengt het dichter bij het uiteindelijke onderdeel.

Werkstukvoorbereiding

Het proces begint met het voorbereiden van het werkstuk. Het materiaal wordt eerst op de gewenste lengte gesneden. De uiteinden worden vlak gemaakt, zodat het onderdeel stabiel blijft draaien.

Het werkstuk wordt dan opgespannen in de klauwplaat of vastgezet tussen de centers. Stevig opspannen is belangrijk omdat zelfs een kleine verkeerde uitlijning de hele bewerking kan beïnvloeden. In dit stadium controleren machinisten ook op scheuren of gebreken en bevestigen ze de grootte van het materiaal.

De basisopstelling

De instelstap heeft een grote invloed op het eindresultaat. Machinisten kiezen het juiste snijgereedschap, de juiste gereedschapshouder en de juiste wisselplaat afhankelijk van het materiaal en de gewenste afwerking. Om te voorkomen dat het gereedschap gaat klapperen of ongelijk snijdt, moet het uitgelijnd zijn met de hartlijn van de spindel.

Snijsnelheid, voedingssnelheid en snedediepte worden hier ook ingesteld. Deze waarden veranderen op basis van de hardheid van het materiaal en de oppervlaktevereisten. Een stabiele machine, een stijve gereedschapopstelling en de juiste snelheid houden het gereedschap langer scherp en zorgen ervoor dat de machine langer meegaat.

Grove sneden

Voorfrezen is de eerste fase van het snijden. Het gereedschap verwijdert snel grote hoeveelheden materiaal om het werkstuk dichter bij de uiteindelijke vorm te brengen. Hier worden hogere voedingen en snededieptes gebruikt. Het doel is snelheid, niet oppervlakteafwerking.

Afwerking

Nabewerkingen geven het werkstuk zijn uiteindelijke nauwkeurigheid en glad oppervlak. Het gereedschap verwijdert een kleine hoeveelheid materiaal met een ondiepe snede, een lagere voedingssnelheid en een hogere spindelsnelheid.

Tijdens deze fase meten de machinisten het werkstuk om te bevestigen dat het voldoet aan de vereiste tolerantie en voeren ze indien nodig fijnafstellingen uit. Een goede nabewerking verbetert zowel het uiterlijk als de functie van het onderdeel.

Gereedschap voor recht draaien

Het kiezen van het juiste gereedschap maakt een groot verschil bij rechtdraaien. Het ontwerp, de vorm en het materiaal van het gereedschap beïnvloeden de nauwkeurigheid, de oppervlakteafwerking en de efficiëntie.

Soorten snijgereedschappen en snijplaten

Bij rechtdraaien worden meestal enkelpuntsslijpgereedschappen met vervangbare beitelplaatjes gebruikt. Snijplaten zijn er in verschillende vormen - vierkant, rond en diamant - en elke vorm heeft een doel.

Ronde snijplaten kunnen zware voorbewerkingen goed aan omdat ze de snijkrachten gelijkmatig verdelen. Diamantvormige snijplaten hebben scherpe randen voor fijne details en gladde afwerkingen. Sommige snijplaten hebben coatings zoals titaniumnitride of aluminiumoxide om slijtage te voorkomen. Snijplaten die snel verwisseld kunnen worden, besparen tijd tijdens de productie en verminderen stilstand.

Gereedschapsgeometrie en het effect op snijden

De geometrie van het gereedschap omvat de spaanhoek, vrijloophoek en neusradius. De spaanhoek beïnvloedt hoe de spanen van het gereedschap afvloeien. Een positieve spaanhoek verlaagt de snijkrachten, maar kan de snijkant verzwakken. Een negatieve spaanhoek maakt de snijkant sterker, maar heeft meer kracht nodig.

De vrijloophoek voorkomt dat het gereedschap over het werkstuk wrijft. De radius van de neus beïnvloedt de oppervlakteafwerking en de levensduur van het gereedschap. Een grotere radius geeft een gladder resultaat, gaat langer mee en verhoogt de snijkrachten. Een kleinere radius maakt scherpe details gemakkelijker, maar slijt sneller.

Gereedschapsmateriaal kiezen voor verschillende toepassingen

Gereedschapsmateriaal hangt af van de hardheid van het werkstuk en het type snede. Hogesnelheidsstaal (HSS) is goedkoop en flexibel, goed voor lage tot gemiddelde snelheden. Hardmetaal is harder en gaat langer mee, dus ideaal voor draaien met hoge snelheden of taaie materialen. Keramisch gereedschap kan zeer harde legeringen en hoge temperaturen aan, maar is bros.

Gecoate hardmetalen gereedschappen zijn bestand tegen hitte en slijtage, waardoor ze langer meegaan. De keuze van het juiste gereedschapmateriaal verbetert de efficiëntie en nauwkeurigheid en houdt de kosten onder controle.

Snijparameters

Snijparameters zijn de belangrijkste factoren die het succes van rechtdraaien bepalen. Ze bepalen de nauwkeurigheid, cyclustijd, oppervlaktekwaliteit en gereedschapsslijtage. Door ze correct in te stellen blijft het proces snel en nauwkeurig.

Uitleg over snelheid, aanvoer en snijdiepte

Snijsnelheid geeft aan hoe snel het werkstukoppervlak tegen het gereedschap beweegt. Meestal wordt dit gemeten in oppervlakte voeten per minuut (SFM). Als de snelheid te hoog is, kan het gereedschap oververhit raken en snel slijten. Als de snelheid te laag is, vertraagt het proces en wordt het minder efficiënt.

De voedingssnelheid is hoe ver het gereedschap langs het werkstuk beweegt in één omwenteling. Een hoge voedingssnelheid verwijdert materiaal sneller, maar maakt het oppervlak ruwer. Zaagdiepte is hoeveel materiaal er in één werkgang wordt weggenomen. Diepere snedes besparen tijd bij het voorbewerken, maar oefenen meer druk uit op zowel het gereedschap als de machine.

Productiviteit en standtijd in evenwicht brengen

Verspaners moeten een balans vinden tussen productiesnelheid en standtijd. Met hoge snelheden en zware voedingen worden werkstukken sneller gemaakt, maar verslijt het gereedschap eerder. Met conservatieve instellingen blijven de gereedschappen langer scherp, maar neemt de output af.

De slimme keuze hangt af van de klus. Bij opruwen kunnen hogere snelheden en diepere zaagsneden gebruikt worden om tijd te besparen. Voor nabewerken zijn lichtere snedes en langzamere voedingen nodig om het gereedschap te beschermen en exacte afmetingen te bereiken. Door de slijtage van het gereedschap nauwlettend in de gaten te houden, blijven de resultaten consistent en worden plotselinge machinestops vermeden.

Invloed van koelvloeistof en smering

Koelmiddel en smering hebben een grote invloed op de resultaten bij het draaien. Koelmiddel verlaagt de hitte bij het snijpunt, beschermt de nauwkeurigheid en verlengt de levensduur van het gereedschap. Smering vermindert wrijving, verbetert de spaanafvoer en verlaagt de snijkrachten.

Het type koelmiddel - op waterbasis, oliebasis of synthetisch - hangt af van het materiaal en het onderdeel. Correct gebruik verbetert ook de oppervlakteafwerking en maakt hogere snijsnelheden mogelijk. Zonder koelvloeistof raken gereedschappen oververhit, verliezen onderdelen kwaliteit en moet er vaker van gereedschap worden gewisseld.

Algemene uitdagingen en oplossingen

Zelfs bij een zorgvuldige instelling kunnen er problemen optreden bij rechtdraaien die de kwaliteit en efficiëntie beïnvloeden. Door deze problemen in een vroeg stadium op te sporen, worden fouten en tijdverlies voorkomen.

Slijtage en breuk van gereedschap

Gereedschappen slijten door gebruik, waardoor ruwe oppervlakken en maatfouten ontstaan. Breuk kan de productie stoppen en zelfs onderdelen beschadigen.

Houd de standtijd van het gereedschap goed in de gaten om dit te voorkomen. Pas de snijsnelheid, aanzet en snedediepte aan om de spanning op het gereedschap te verlagen. Het gebruik van gecoate inzetstukken of hardere gereedschapsmaterialen verlengt ook de levensduur. Een juiste montage en uitlijning van het gereedschap vermindert ongelijkmatige slijtage. Door gereedschap te vervangen voordat het defect raakt, blijft de productie soepel en de kwaliteit constant.

Klat- en trillingscontrole

Chatter ontstaat wanneer het gereedschap of het werkstuk trilt, waardoor er golvende oppervlakken ontstaan. Dit kan zowel het gereedschap als het onderdeel beschadigen.

Zorg ervoor dat de stijve machineopstelling en het werkstuk goed vastgeklemd zijn om klapperen te minimaliseren. Beperk de niet-ondersteunde lengtes en pas de voedingssnelheid of snijsnelheid aan. Het gebruik van gereedschap met de juiste geometrie en een grotere neusradius helpt het snijden te stabiliseren. Dempingsapparaten of het uitbalanceren van roterende delen zorgen ook voor een soepele werking.

Vervorming van het werkstuk voorkomen

Dunne of lange onderdelen kunnen buigen of doorbuigen tijdens het draaien, waardoor onnauwkeurige afmetingen ontstaan.

Voorkom vervorming door gebruik te maken van vaste steunen of een steun voor de achterkant. Verwijder materiaal geleidelijk en bewerk de machine in meerdere gangen in plaats van in één grote snede. De juiste opspanning en klemming verdelen de krachten gelijkmatig. Koelmiddel helpt de temperatuur te regelen en voorkomt kromtrekken. Zorgvuldige behandeling zorgt ervoor dat onderdelen trouw blijven aan het ontwerp.

Toepassingen van recht draaien

Rechtdraaien wordt gebruikt in veel industrieën waar precisie en consistentie belangrijk zijn. Het vormt cilindrische onderdelen snel en nauwkeurig, waardoor het een belangrijk productieproces is.

Auto-onderdelen

Veel auto-onderdelen zijn gebaseerd op rechtdraaien. Deze methode wordt gebruikt om assen, assen, pennen en bussen te maken. Het proces zorgt voor strakke toleranties, gladde oppervlakken en consistente diameters, die cruciaal zijn voor onderdelen die te maken hebben met spanning, rotatie of wrijving.

Ruimtevaart precisie onderdelen

Onderdelen voor de ruimtevaart vereisen extreme nauwkeurigheid en gladde oppervlakken. Rechtdraaien produceert landingsgestelpennen, hydraulische stangen en structurele assen. Precisiedraaien zorgt ervoor dat onderdelen perfect passen, bestand zijn tegen zware omstandigheden en voldoen aan strenge normen voor de ruimtevaart.

Algemene techniek

Rechtdraaien wordt ook veel gebruikt in de algemene machinebouw. Machineonderdelen, rollen, spindels en bevestigingsmiddelen hebben vaak precieze diameters en gladde afwerkingen nodig. Snel instellen en consistente resultaten zijn gunstig voor prototyping en productie in kleine series.

Conclusie

Recht draaien is een belangrijk bewerkingsproces voor het maken van nauwkeurige cilindrische onderdelen. Het succes hangt af van een zorgvuldige voorbereiding van het werkstuk, de juiste instelling, de juiste snijparameters en het juiste gereedschap. Recht draaien wordt veel gebruikt in de auto-industrie, ruimtevaart en algemene machinebouw. Het werkt goed voor zowel prototypes als massaproductie.

Klaar om je productie te verhogen met nauwkeurig recht draaien? Neem vandaag nog contact met ons op om je project te bespreken en een oplossing te vinden die is afgestemd op jouw behoeften.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.