Bij precisievormen kunnen zelfs kleine veranderingen in de persmethode het eindresultaat beïnvloeden. Veel ingenieurs worstelen met de keuze tussen enkelpunt- en meerpuntpersen voor hun servopersen. Elke methode heeft zijn eigen voordelen en uitdagingen, vooral wanneer nauwkeurigheid, onderdeelgrootte en gereedschapskosten belangrijk zijn.

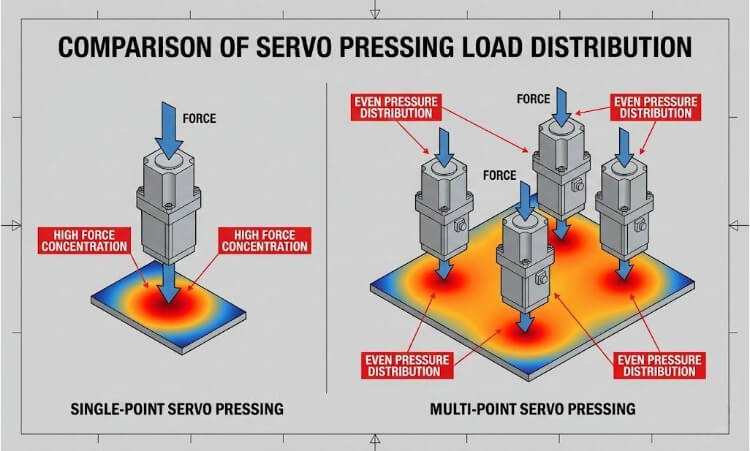

Enkelpuntpersen gebruikt één ram of actuator om kracht uit te oefenen op het onderdeel. Bij meerpuntspersen daarentegen worden meerdere actuators gebruikt om de kracht gelijkmatig te verdelen. Enkelpuntpersen is eenvoudig en betrouwbaar voor kleine onderdelen. Meerpuntspersen werkt beter voor grotere of complexere vormen omdat het oppervlak vlakker blijft en de spanning vermindert.

Beide methoden kunnen nauwkeurige onderdelen maken, maar ze zijn op verschillende manieren sterk. De beste keuze hangt af van je ontwerpbehoeften, tolerantiedoelen en budgetprioriteiten.

Grondbeginselen van servoperssystemen

Servopersen veranderen de manier waarop ingenieurs kracht en beweging beheren in precisiefabricage. In tegenstelling tot hydraulische of pneumatische machines die een constante druk handhaven, zetten servopersen elektrische energie om in mechanische kracht met behulp van een door een motor aangedreven systeem. Dit geeft technici volledige controle over snelheid, beweging en kracht in elke fase van de perscyclus.

Overzicht van servopersmechanismen

Een servopers gebruikt een servomotor gekoppeld aan een kogelomloopspil of slinger om de ram op en neer te bewegen. De rotatie van de motor verandert in een rechte beweging, waardoor het gereedschap met programmeerbare nauwkeurigheid tegen het onderdeel wordt gedrukt. Omdat de motor alleen werkt wanneer er beweging is, wordt er geen energie verspild wanneer er geen beweging is. Ingenieurs kunnen bewegingsprofielen met verschillende snelheden instellen - snel naderen, langzaam vormen en gecontroleerd terugkeren - om te voldoen aan de materiaal- en vormbehoeften.

Inzicht in techniek: Moderne kleine servopersen kunnen een positienauwkeurigheid van ±0,01 mm en een krachtherhaalbaarheid van ±1% bereiken. Deze precisieniveaus maken ze ideaal voor taken als het plaatsen van connectoren, microvormen en het assembleren van sensorbehuizingen, waarbij zelfs kleine fouten storingen kunnen veroorzaken.

Kracht- en verplaatsingsregeling

Servopersen gebruiken een gesloten regelkring voor stabiele resultaten. Load cells meten de uitgeoefende kracht, terwijl encoders de rampositie in realtime volgen. Het besturingssysteem past het koppel onmiddellijk aan de ingestelde kracht-verplaatsingscurve aan. Ingenieurs kunnen limieten programmeren - bijvoorbeeld stoppen bij 3,2 mm verplaatsing of een kracht van 2,5 kN aanhouden - om een consistente vervorming of insertie te garanderen.

Elke perscyclus creëert een kracht-verplaatsingscurve die fungeert als digitale registratie van die bewerking. Als de curve verandert, duidt dat op mogelijke gereedschapsslijtage of materiaalvariatie. Dit maakt van de servopers zowel een vormgereedschap als een ingebouwd kwaliteitscontrolesysteem.

Rol van drukpunten in belastingstoepassing

"Perspunten" beschrijven hoe de machine kracht uitoefent - door één actuator of door meerdere die samenwerken.

- Persen met één punt gebruikt één ram om gecentreerde kracht uit te oefenen. Het is eenvoudig, snel en effectief voor kleine onderdelen of gerichte vormgebieden.

- Persen op meerdere punten verdeelt de kracht over meerdere actuators. Elke actuator werkt onafhankelijk, maar blijft gesynchroniseerd, waardoor de druk wordt uitgebalanceerd om buigen of kromtrekken te verminderen bij grotere of complexe onderdelen.

| Parameter | Drukken met één punt | Persen met meerdere punten |

|---|---|---|

| Actuators | Een | Twee of meer |

| Krachtverdeling | Gecentraliseerd | Gelijkmatig verdeeld |

| Nauwkeurigheid (normaal) | ±0,01 mm | ±0,02 mm over het oppervlak |

| Frame Spanning | Hoog in het midden | Uitgebalanceerd |

| Beste voor | Kleine, symmetrische onderdelen | Grote, vlakke of onregelmatige oppervlakken |

Persen met één punt: Structuur en functie

Enkelpuntsservopersen zijn het eenvoudigste maar meest nauwkeurige type vormsysteem. Ze gebruiken één actuator die kracht uitoefent via één enkele ram, waardoor ze perfect zijn voor taken die precisie, een compact ontwerp en korte cyclustijden vereisen.

Basisconfiguratie

Een eenpunts-servopers bestaat uit drie hoofdonderdelen:

- A servomotor die een roterend koppel produceert.

- A kogelomloopspil of zwengel die rotatie in een rechtlijnige beweging verandert.

- A ramassemblage die kracht op het werkstuk uitoefent.

Tijdens elke bewerking volgt de servomotor een geprogrammeerde bewegingscurve. Hij beweegt eerst snel, vertraagt bij contact en oefent dan de exact benodigde kracht uit. Feedback van de encoder en de meetcel zorgt ervoor dat elke slag binnen strakke grenzen blijft.

Benchmarks voor prestaties:

- Positie nauwkeurigheid: ±0,01 mm

- Herhaalbaarheid van de kracht: ±1%

- Cyclussnelheid: 40-60 slagen per minuut (afhankelijk van belasting)

Omdat er maar één actuator is, zijn er geen synchronisatieproblemen. Deze eenvoudige opstelling verbetert de betrouwbaarheid en verkort de installatietijd. Het is ook geschikt voor schone omgevingen omdat er geen olie of perslucht wordt gebruikt.

Waarom het belangrijk is: Het eenassige ontwerp geeft technici volledige controle over snelheid en kracht met minder complexiteit - ideaal voor geautomatiseerde, slanke assemblagesystemen.

Typische toepassingen

Enkelpuntsservopersen worden veel gebruikt waar precisie, consistentie en netheid essentieel zijn.

Gebruikelijke toepassingen zijn onder andere:

- Montage door perspassing van pennen, bussen en lagers.

- Connector plaatsen in de productie van auto's, printplaten en sensoren.

- Microvormen voor clips, beugels of klemmen.

- Precisiestaken of klinken van kleine behuizingen of metalen schelpen.

Voorbeeld: In een sensorenlijn voor auto's plaatst een 2 kN servopers met één punt elke seconde 20 koperen pennen. Het systeem controleert elke invoegcurve en weigert elk onderdeel dat meer dan 0,02 mm afwijkt van de ingestelde diepte - zo worden perfecte assemblages gegarandeerd.

Voordelen en beperkingen

| Aspect | Voordelen | Beperkingen |

|---|---|---|

| Ontwerp | Compacte en eenvoudige structuur | Niet geschikt voor grote of complexe onderdelen |

| Operatie | Snelle installatie, eenvoudige kalibratie | Gecentraliseerde belasting kan spanning op het frame veroorzaken |

| Kosten | Lagere kosten en eenvoudig onderhoud | Minder effectief voor vormen in meerdere zones |

| Prestaties | Snelle respons, betrouwbare precisie | Ongelijke kracht op brede oppervlakken |

Meerpuntspersen: Concept en werking

Meerpunts-servopersen breidt de precisiecontrole uit naar grotere of complexere onderdelen door meerdere gesynchroniseerde actuators te gebruiken in plaats van één. Elke actuator oefent kracht uit op een ander punt, waardoor de druk gelijkmatig over het oppervlak wordt verdeeld. Dit vermindert buigen, vermijdt plaatselijke spanning en houdt de dikte van het onderdeel of de compressie van de afdichting constant.

Gecoördineerde besturing van meerdere actuatoren

In een meerpunts servopers heeft elke actuator zijn eigen servoaandrijving, maar communiceert met een gedeelde besturing. Het systeem synchroniseert beweging, kracht en positie over alle perspunten in realtime. Als één actuator een hogere weerstand ondervindt, passen de anderen zich automatisch aan om de kracht in balans te houden.

Deze coördinatie bereikt een krachtuniformiteit binnen ±2%, zelfs op brede of flexibele onderdelen. De besturing werkt de gegevens elke 1-2 milliseconden bij, zodat elke actuator onmiddellijk reageert op feedback. Ingenieurs kunnen ook verschillende slag- of krachtdoelen toewijzen aan afzonderlijke punten, zodat één pers meerdere stappen kan uitvoeren, zoals klemmen, vormen en positioneren, in één cyclus.

Voorbeeld: Bij de assemblage van EV-batterijmodules oefent een vierpunts servopers in totaal 40 kN uit, gelijkmatig verdeeld over 10 kN per actuator. Het systeem houdt de compressie van de afdichting binnen ±0,03 mm over een oppervlak van 300 mm breed, waardoor een consistente afdichting zonder vervorming wordt gegarandeerd.

Mechanische en elektronische synchronisatie

Meerpuntsprecisie is afhankelijk van zowel het structurele ontwerp als de besturingssoftware. Elke actuator is gemonteerd op een verstevigd frame dat bestand is tegen buigen of draaien. Loadcellen en encoders verzamelen gegevens in realtime, terwijl synchronisatiealgoritmen binnen microseconden aanpassingen maken.

Als een actuator maar 0,05 mm uit de lijn beweegt, herverdeelt de controller de belasting en herberekent hij onmiddellijk het koppel. Dit voorkomt ongelijkmatige kracht, afdichtingshiaten of slijtage van gereedschap. Hoogwaardige persen hebben ook thermische compensatiesystemen die kleine uitzettingen in grote meerassige opstellingen corrigeren.

Waarom het belangrijk is: Zelfs een afwijking van 0,05 mm kan productvervorming of ongelijkmatige hechting veroorzaken. Real-time synchronisatie elimineert deze problemen en beschermt de productkwaliteit.

Toepassingsvoorbeelden

Meerpunts-servopersen zijn ideaal wanneer de productgrootte, geometrie of oppervlaktenauwkeurigheid de limieten van enkelpuntspersen overschrijden.

Gebruikelijke toepassingen zijn onder andere:

- EV-batterijcompressie - zorgt voor een gelijkmatige afdichting en hechting.

- Grote PCB-laminering - Zorgt voor gelijkmatige druk om kromtrekken of soldeerscheuren te voorkomen.

- Sensor en optische assemblage - Handhaaft precieze uitlijning met zachte druk.

- Omvormgereedschap met meerdere zones - maakt gelijktijdige bewerkingen mogelijk om de cyclustijd te verkorten.

| Toepassing | Typische kracht | Tolerantie vlakheid | Voordeel |

|---|---|---|---|

| Afdichting van de batterij | 30-50 kN totaal | ±0,03 mm | Consistente druk op de pakking |

| Grote printplaten persen | 5-10 kN | ±0,05 mm | Voorkomt bukken of tillen |

| Optische verlijming van onderdelen | <1 kN | ±0,01 mm | Houdt optische uitlijning stabiel |

Techniek afhaalmaaltijden: Meerpuntsservopersen is meer dan alleen maar actuators toevoegen - het gaat om intelligente coördinatie. Een gedistribueerde besturing zorgt ervoor dat elk contactoppervlak een gelijke, meetbare en herhaalbare kracht krijgt.

Vergelijkende analyse: Systemen met één punt versus systemen met meerdere punten

Elk systeem blinkt uit in verschillende technische omstandigheden. Door hun prestaties, kosten en flexibiliteit te vergelijken, kunt u bepalen welk systeem het beste bij uw productiedoelen past.

Krachtverdeling en nauwkeurigheid

Bij een enkelpuntspers gaat alle kracht door één ram. Dit zorgt voor een uitstekende controle in een klein gebied, maar kan drukverschillen veroorzaken op brede of ongelijke oppervlakken. Voor compacte onderdelen bereikt de nauwkeurigheid ±0,01 mm met krachtvariatie rond ±5%.

Meerpuntssystemen verdelen de kracht via meerdere actuators die zich in realtime aanpassen. Door hun synchronisatie blijven druk en vlakheid gebalanceerd over grote of onregelmatige vormen. Geavanceerde systemen bereiken een krachtuniformiteit van ±2% en een vlakheidsafwijking binnen ±0,02 mm, zelfs op oppervlakken breder dan 300 mm.

Waarom het belangrijk is: Ongelijkmatige druk kan leiden tot gereedschapsslijtage, kromtrekken van producten of inconsistent vervormen. Meerpuntsystemen lossen dit op door continue terugkoppeling en correctie.

Kosten en complexiteit van apparatuur

Eenpuntspersen zijn eenvoudiger en goedkoper. Ze bevatten één aandrijving, één ram en een compact frame. Typische kosten variëren van $4.000 tot $15.000, afhankelijk van tonnage en besturingsniveau.

Meerpuntspersen gebruiken meerdere actuatoren, aandrijvingen en versterkte structuren, wat zowel de prijs als de complexiteit van de opstelling verhoogt. Systemen kosten meestal $15.000 tot $40.000, afhankelijk van het aantal assen. De investering betaalt zich terug in betere kwaliteit, flexibiliteit en traceerbaarheid - vooral voor onderdelen die vlak moeten zijn of een uniforme afdichting vereisen.

Voorbeeld: Een productielijn voor printplaten verving drie persen met één gesynchroniseerde pers met vier punten. De hoeveelheid afval en herbewerkingen daalde zodanig dat het kostenverschil in slechts negen maanden werd terugverdiend.

Flexibiliteit en schaalbaarheid

Persen met één punt werken het best voor prototypes en kleine series. Ingenieurs kunnen gemakkelijk slag- en krachtprofielen herprogrammeren voor nieuwe ontwerpen. Hun kleine werkgebied beperkt echter hun mogelijkheden om grote of ongelijke onderdelen te verwerken.

Meerpuntspersen schalen gemakkelijker. Er kunnen extra actuators worden toegevoegd of verplaatst om op verschillende onderdelen te passen. In geautomatiseerde systemen kan één meerpuntsunit meerdere kleinere persen vervangen, wat zowel ruimte als cyclustijd bespaart.

Waarom het belangrijk is: Meerpuntssystemen passen bij de moderne digitale productiedoelen - modulair, schaalbaar en aanpasbaar voor een breed scala aan producten.

Energie-efficiëntie en cyclusprestaties

Persen met één punt zijn over het algemeen energiezuiniger omdat er maar één motor per cyclus draait. Ze verbruiken ongeveer 0,6-0,8 kWh per uur. Door hun kortere slag en eenvoudigere besturing zijn ze sneller, ideaal voor assemblage van grote volumes.

Meerpuntssystemen verbruiken 1,2-1,8 kWh per uur omdat meerdere actuators samen werken. Toch winnen veel systemen energie terug tijdens het vertragen, waardoor de algehele efficiëntie verbetert. De cyclustijden zijn iets langer, maar het verschil wordt vaak gecompenseerd door de betere kwaliteit van de onderdelen en minder uitval.

Techniek afhaalmaaltijden: Persen met één punt zijn toonaangevend in eenvoud en snelheid. Meerpuntspersen blinken uit in consistentie en kwaliteit. Het beste systeem hangt af van de vraag of uw productie snelle cycli of uitgebalanceerde precisie over grote oppervlakken belangrijk vindt.

Technische ontwerpoverwegingen

Mechanische stijfheid en sensorfeedback bepalen de persprecisie. Onderzoek van deze ontwerpfactoren laat zien hoe structuur, kalibratie en controle zorgen voor stabiliteit en nauwkeurigheid op de lange termijn.

Belastingverdeling en frameontwerp

Het persframe vormt de basis van elk precisiesysteem. Elke buiging of verdraaiing verandert de manier waarop kracht wordt overgebracht door de ram, wat van invloed kan zijn op de nauwkeurigheid en de kwaliteit van het product.

- Persen met één punt moet bestand zijn tegen buiging buiten de as omdat alle kracht langs één centrale lijn gaat. De meeste gebruiken een C-frame of H-frame gemaakt van hoogwaardig staal met een elasticiteitsmodulus rond 210 GPa.

- Meerpuntspersen de belasting over meerdere actuators verdelen, waardoor complexere spanningspaden ontstaan. Ingenieurs voeren meestal een Finite Element Analysis (FEA) uit om zowel de verticale als de zijdelingse doorbuiging te bestuderen om alle drukpunten parallel te houden.

Een goed gebouwd frame beperkt doorbuiging meestal tot minder dan 0,01 mm per 10 kN kracht. Versterkte balken, dikke geleidekolommen en nauwkeurige bewerking helpen allemaal om het frame in balans en stijf te houden.

Sensorterugkoppeling en gesloten regelkring

Servopersen zijn afhankelijk van sensoren om de prestaties in realtime te volgen.

- Loadcellen controleer de perskracht.

- Lineaire encoders meet de verplaatsing in microns.

- Temperatuur- en trillingssensoren kleine verschuivingen of uitlijnfouten detecteren.

In een éénpuntsysteem beheert één feedbacklus zowel de positie als de kracht. In een meerpuntsysteem heeft elke actuator zijn eigen sensoren die rapporteren aan een gedeelde controller. Het systeem werkt elke 1-2 milliseconden bij en balanceert koppel en beweging over alle assen.

| Besturingselement | Enkele punt | Meerpunts |

|---|---|---|

| Feedbackkanalen | 1 | Meerdere gesynchroniseerde |

| Update-interval | 1-2 ms | 1-2 ms per as |

| Type besturing | Gesloten regelkring (enkele as) | Meerassig gecoördineerd |

| Compensatie | Lokaal | Wereldwijd |

Kalibratie- en uitlijnprocedures

Kalibratie houdt servopersen nauwkeurig bij continu gebruik. Bij enkelpuntsmodellen lijnen technici de ram en matrijs uit, stellen ze de meetcel op nul en controleren ze de verplaatsing met meters of indicatoren.

Bij meerpuntspersen is de kalibratie ingewikkelder. Elke actuator moet eerst afzonderlijk worden getest en vervolgens als gesynchroniseerde groep worden afgesteld. Technici passen testbelastingen toe om te controleren of alle actuators de kracht gelijk verdelen. Elk gedetecteerd verschil wordt gecorrigeerd in de software.

Beste praktijken voor kalibratie:

- Gebruik gecertificeerde kalibratiegereedschappen of sensoren die herleidbaar zijn naar ISO-normen.

- Controleer en kalibreer opnieuw na gereedschapswissels of groot onderhoud.

- Controleer opnieuw wanneer de temperatuur meer dan ±5 °C verschuift om te corrigeren voor thermische uitzetting.

- Controleer de vlakheid van het oppervlak door op een kalibratieplaat te drukken en de krachtvariatie te meten.

Conclusie

Eenpunts- en meerpunts-servopersen spelen elk een andere rol in precisiefabricage. Enkelpuntssystemen zijn eenvoudig in te stellen, werken snel en zijn goedkoper, waardoor ze perfect zijn voor compacte of symmetrische onderdelen waarvoor een nauwkeurige maar gelokaliseerde kracht nodig is.

Systemen met meerdere punten bieden daarentegen een gesynchroniseerde besturing en een gelijkmatig verdeelde belasting. Ze genieten de voorkeur voor grotere of complexere assemblages waarbij consistente vlakheid en drukuniformiteit kritisch zijn voor kwaliteit en betrouwbaarheid.

Klaar om de juiste servopers voor uw productie te vinden?

Ons engineeringteam kan het ontwerp van uw werkstuk, de belastingseisen en de procesdoelen bekijken om een optimale opstelling aan te bevelen. Neem vandaag nog contact met ons op voor een gedetailleerd advies en een op maat gemaakt configuratieplan voor de servopers.FAQs

Wat is het belangrijkste verschil tussen enkelpunt- en meerpuntspersen?

Enkelpuntpersen oefent kracht uit via één actuator, waardoor de druk op één enkel gebied wordt gericht. Bij meerpuntspersen worden meerdere actuators gebruikt die de belasting gelijkmatig verdelen, waardoor de vlakheid en balans op grotere oppervlakken wordt verbeterd.

Welke persmethode is beter voor kwetsbare onderdelen?

Enkelpuntsservopersen werken het best voor kleine of kwetsbare onderdelen. Hun eenvoudige ontwerp en nauwkeurige krachtregeling verminderen trillingen en stress, waardoor gevoelige onderdelen worden beschermd.

Kan een meerpunts servopers werken als onafhankelijke enkelvoudige persen?

Ja. Veel meerpuntsystemen kunnen van modus wisselen, zodat actuators afzonderlijk of samen kunnen werken. Hierdoor kan één machine verschillende persbewerkingen efficiënt uitvoeren.

Hoe beïnvloedt synchronisatie de perskwaliteit?

Synchronisatie zorgt ervoor dat elke actuator op hetzelfde moment beweegt en gelijke kracht uitoefent. Anders kunnen verschillen in timing of belasting leiden tot ongelijkmatig vormen, verkeerde uitlijning of slijtage van het gereedschap. Realtime feedback houdt de perskwaliteit stabiel en herhaalbaar.

Welke industrieën profiteren het meest van meerpunts servopersen?

Industrieën zoals elektronica, assemblage van EV-batterijen, medische apparatuur en optische systemen profiteren het meest. Deze sectoren vereisen gebalanceerde druk, schone werking en gedetailleerde procestracering op microniveau.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.