Elk product dat gebaseerd is op plaatwerkonderdelen is afhankelijk van nauwkeurigheid. Als toleranties onduidelijk of te los zijn, passen onderdelen niet, wat leidt tot kostbare fouten en vertragingen. Strengere toleranties betekenen vaak hogere kosten, maar vage verwachtingen zorgen voor grotere problemen. Hoe kun je een evenwicht vinden tussen precisie en praktische uitvoerbaarheid? Dat is waar nauwkeurige plaattoleranties om de hoek komen kijken.

Toleranties lijken misschien eenvoudig, maar ze hebben een grote invloed op bijna elke stap van plaatbewerking. Laten we eens nader bekijken wat ze zijn en hoe ze toe te passen.

Wat zijn toleranties voor plaatwerk?

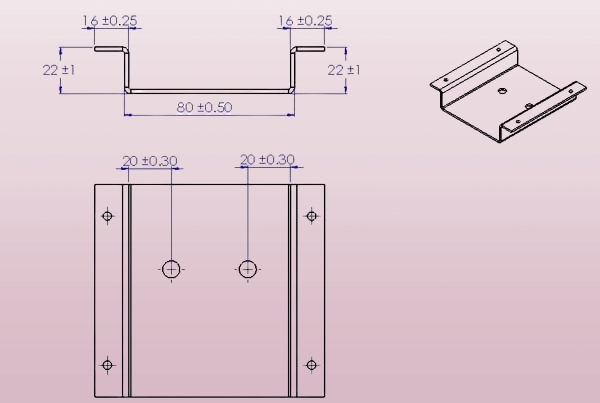

Plaatmetaaltoleranties verwijzen naar de toegestane grenzen van variatie in de grootte, vorm of locatie van een onderdeel. Ze bepalen hoeveel een meting mag afwijken van het bedoelde ontwerp. Toleranties gelden voor afmetingen zoals onderdeellengte, -breedte, gatgrootte en buighoeken. Ze helpen fabrikanten te bepalen wanneer een onderdeel aan de specificaties voldoet of opnieuw moet worden gemaakt. Zonder nauwkeurige toleranties passen of functioneren onderdelen mogelijk niet goed.

Toleranties worden op technische tekeningen meestal weergegeven met "±" waarden. Een onderdeel kan bijvoorbeeld vermeld staan als 50 mm ± 0,2 mm, wat betekent dat het tussen 49,8 mm en 50,2 mm kan liggen. Deze waarden helpen fabrikanten om hun onderdelen consistent te houden. Ze worden vóór de productie ingesteld en begeleiden het fabricageproces.

Waarom toleranties belangrijk zijn bij plaatbewerking

Toleranties hebben invloed op hoe onderdelen worden gemaakt, in elkaar passen en na verloop van tijd presteren. Als onderdelen niet voldoen aan de tolerantiespecificaties, worden ze mogelijk niet correct gemonteerd. Of ze slijten sneller. Erger nog, ze kunnen defect raken in het veld.

Voor nauwere toleranties is preciezere apparatuur en zorgvuldige verwerking nodig. Dit kost meestal meer tijd en geld. Anderzijds kunnen losse toleranties de kosten drukken, maar de functie van het eindproduct beïnvloeden.

Het instellen van de juiste tolerantie is een kwestie van evenwicht. Het doel is om onderdelen binnen acceptabele grenzen te houden en tegelijkertijd kostenefficiënt te produceren. Dit geldt vooral bij productie van grote volumes, waar zelfs een kleine fout al tot een aanzienlijk verlies kan leiden.

Wie bepaalt de normen voor toleranties?

Industriestandaarden geven meestal de toleranties aan. In de VS volgen veel fabrikanten ANSI- of ASME-normen. ASME Y14.5 is bijvoorbeeld een veelgebruikte standaard voor geometrische dimensionering en toleranties (GD&T).

Bij plaatbewerking wordt ook vaak verwezen naar ISO-normen of interne bedrijfsrichtlijnen. Soms specificeren klanten hun toleranties op basis van de functie van het eindproduct.

Kernconcepten van toleranties

Voordat je toleranties gaat toepassen, is het essentieel om te begrijpen waar ze echt voor staan. Deze basisideeën bepalen hoe onderdelen worden gemeten en geaccepteerd in het productieproces.

Nominale afmetingen vs. werkelijke metingen

Een nominale maat is de ideale doelmaat die op de tekening staat. Het is wat de ontwerper wil dat het onderdeel wordt.

De werkelijke maat is wat het onderdeel uiteindelijk wordt nadat het is gemaakt. Er is altijd wat variatie. Geen enkele machine kan elke keer het exacte getal halen. Dat is waar toleranties om de hoek komen kijken.

Een nominale gatgrootte kan bijvoorbeeld 5,00 mm zijn. Na bewerking kan het gat 5,02 mm groot zijn. Als de tolerantie ±0,05 mm is, dan is het gat acceptabel omdat het binnen het bereik van 4,95 mm tot 5,05 mm valt.

Unilateraal, Bilateraalen grenstoleranties

Er zijn verschillende manieren om toleranties weer te geven:

- Eenzijdige tolerantie staat variatie in slechts één richting toe. Bijvoorbeeld, 10,00 mm +0,10/-0,00 betekent dat het onderdeel iets groter mag zijn, maar niet kleiner.

- Bilaterale tolerantie maakt variatie in beide richtingen mogelijk. Bijvoorbeeld, 10,00 mm ±0,05 betekent dat het tussen 9,95 mm en 10,05 mm kan zijn.

- Grenstolerantie geeft de boven- en ondergrens direct aan, zoals 9,95 mm - 10,05 mm. Dit is gemakkelijker te controleren tijdens de inspectie.

Het kiezen van het juiste type hangt af van de functie van het onderdeel. Sommige functies moeten strak passen, terwijl andere meer speling toelaten.

Inzicht in Geometrische dimensionering en toleranties (GD&T)

GD&T is een systeem dat vorm, oriëntatie en positie controleert, niet alleen de grootte.

Het gebruikt speciale symbolen om aan te geven hoeveel een onderdeel kan variëren zonder de prestaties te beïnvloeden. Een gat moet bijvoorbeeld rond, recht en gecentreerd zijn in een specifieke zone.

In plaats van alleen maar te zeggen: "Maak dit gat 10 mm ±0,1", kan GD&T zeggen: "Dit gat moet binnen deze ronde tolerantiezone blijven, zelfs als de grootte varieert".

GD&T is nuttig wanneer onderdelen precies in elkaar moeten passen, zoals in behuizingen of bewegende assemblages. Het kan inspectie eenvoudiger maken en ervoor zorgen dat onderdelen werken zoals ze moeten werken.

Soorten toleranties voor plaatwerk

Toleranties gaan verder dan alleen lengte of breedte. In plaatwerk fabricageDe verschillende types helpen om de grootte, de vorm en het materiaalgedrag te regelen. Elk type heeft een duidelijke rol in de prestaties van het uiteindelijke onderdeel.

Maattoleranties

Maattoleranties bepalen de basismaat van het onderdeel. Ze zijn van toepassing op afmetingen zoals lengte, breedte, hoogte, gatdiameter en sleufbreedte.

Een vlak paneel met een nominale breedte van 100 mm kan bijvoorbeeld een maattolerantie van ±0,3 mm hebben. Dat betekent dat elk onderdeel tussen 99,7 mm en 100,3 mm acceptabel is.

Deze toleranties zijn standaard bij buigen, ponsen en lasersnijden. Ze zorgen ervoor dat onderdelen zonder problemen kunnen worden geassembleerd of gemonteerd.

Geometrische toleranties

Geometrische toleranties bepalen de vorm en positie van elementen. Ze zorgen ervoor dat een gat rond is, een oppervlak vlak is of een bocht de juiste hoek maakt.

Standaard geometrische toleranties zijn onder andere:

- Vlakheid

- Parallellisme

- Loodrechtheid

- Positie

- Circulariteit

Een vlakheidstolerantie voorkomt bijvoorbeeld dat een oppervlak te veel kromtrekt. Een positietolerantie zorgt ervoor dat gaten zich op de juiste plaats bevinden, zodat bevestigingsmiddelen correct worden uitgelijnd.

Deze toleranties zijn cruciaal als onderdelen op elkaar moeten worden afgestemd of samen moeten bewegen, zoals in behuizingen, frames of scharnieren.

Materiaaltoleranties

Materiaaltoleranties hebben te maken met de dikte en oppervlaktekwaliteit van het ruwe plaatwerk.

Plaatdikte kan licht variëren binnen een plaat. Een roestvast stalen plaat van 1,00 mm kan bijvoorbeeld een tolerantie van ±0,03 mm hebben, afhankelijk van de walsstandaard.

Andere materiaalgerelateerde toleranties zijn onder andere:

- Oppervlakteruwheid

- Korrelrichting

- Laagdikte

Kennis van het bereik van deze variaties helpt bij het ontwerpen en inspecteren. Het heeft ook invloed op vormen en lassen, waarbij een consistente dikte en oppervlak van cruciaal belang zijn.

Standaard tolerantiebereiken per proces

Elke fabricagemethode heeft zijn eigen typische nauwkeurigheidsbereik. Als je weet wat elk proces kan bereiken, kun je de juiste toleranties instellen zonder te veel te ontwerpen.

Toleranties lasersnijden

Lasersnijden biedt een hoge precisie. Het werkt goed voor complexe vormen en krappe zaagsneden.

Typische tolerantie: ±0,05 mm tot ±0,1 mm, afhankelijk van materiaaldikte en onderdeelgrootte.

Met dunnere platen is een strakkere controle mogelijk. Bij dikkere materialen of lange snedes kan er meer variatie optreden door warmte of drift van de straal. De kwaliteit van de randen is meestal glad, maar bij dikkere onderdelen kunnen scherpe hoeken iets afronden.

CNC Ponstoleranties

CNC ponsen is een snelle en efficiënte methode om gaten en uitsparingen te maken. Toleranties zijn afhankelijk van de staat van het gereedschap en de plaatdikte.

Typische tolerantie: ±0,2 mm tot ±0,4 mm.

Sommige randvervormingen of bramen kunnen voorkomen, vooral in de buurt van gatenclusters of randen. Voor schone gaten met strakke maatcontrole wordt vaak de voorkeur gegeven aan ruimen of lasersnijden.

Toleranties voor buigen en vormen

Buigen voegt complexiteit toe. Metaal rekt uit en veert terug na het vormen, waardoor het moeilijker wordt om exacte hoeken te maken.

Typische hoektolerantie: ±1°

Typische lengtetolerantie na buigen: ±0,25 mm tot ±0,8 mm

Materiaalsoort, dikte, buigradius en gereedschap hebben allemaal invloed op het resultaat. Bochten in de buurt van gaten of randen vereisen speciale aandacht om vervorming te voorkomen.

Las- en assemblagetoleranties

Lassen genereert warmte, waardoor onderdelen krom kunnen trekken of hun afmetingen kunnen veranderen. Zelfs een kleine verkeerde uitlijning voor het lassen kan leiden tot een slechte passing.

Typische tolerantie: ±0,5 mm tot ±2,0 mm, afhankelijk van onderdeelgrootte en laslengte.

Voor kritische onderdelen worden opspanningen gebruikt om onderdelen op hun plaats te houden tijdens het lassen. Slijpen of richten na het lassen kan nodig zijn voor een betere controle.

Toleranties voor oppervlakteafwerking en coating

Afwerkingsprocessen dikte toevoegen of afmetingen licht wijzigen. Hiermee moet rekening worden gehouden als onderdelen strak moeten passen.

Gemeenschappelijke afwerkingen:

- Poedercoating: voegt 20-100 µm toe

- Anodiseren: voegt 5-50 µm toe

- Galvanisch: voegt 10-30 µm toe

Toleranties moeten ruimte laten voor de afwerklaag. Als dat niet het geval is, passen onderdelen mogelijk niet meer na het coaten. Het is gebruikelijk om kritische oppervlakken na het afwerken te bewerken of ze tijdens het proces te maskeren.

Beste praktijken voor het specificeren van toleranties

Door de juiste tolerantie te kiezen, bespaar je tijd en kosten en verminder je fouten. Met deze tips blijven je ontwerpen praktisch en gemakkelijker te produceren.

Overtoleranties in ontwerpen vermijden

Krappe toleranties drijven de kosten op. Ze vereisen lagere snelheden, meer inspecties en precieze apparatuur. Als een onderdeel geen strenge controle nodig heeft, voeg het dan niet toe.

Als een gat bijvoorbeeld alleen voor de luchtstroom is, kan een tolerantie van ±0,5 mm voldoende zijn. Maar als het uitgelijnd is met een paspen, heb je misschien een tolerantie van ±0,05 mm nodig.

Stel nauwe toleranties alleen in als ze van invloed zijn op de pasvorm, functie of veiligheid. Al het andere moet losser om de productie te versnellen en de kosten te verlagen.

Vroeg coördineren met fabrikanten

Overleg met je productieteam voordat je de toleranties afrondt. Zij kunnen je vertellen wat hun machines aankunnen en waar je kunt versoepelen.

Elke werkplaats heeft andere machines, instellingen en mogelijkheden. Wat de ene fabriek gemakkelijk kan, kan voor de andere een uitdaging zijn.

Vroegtijdige input bespaart tijd. Het voorkomt herontwerpen en houdt de productie op gang zonder verrassingen.

Functionele toleranties gebruiken voor kritieke onderdelen

Richt je krapste toleranties op de kenmerken die er het meest toe doen.

Voorbeelden:

- Montagegaten die uitgelijnd moeten zijn

- Tabs die in sleuven glijden

- Oppervlakken die een afdichting vormen

Deze benadering wordt functionele tolerantie genoemd. Het zorgt ervoor dat het onderdeel goed werkt zonder minder kritieke gebieden te veel te controleren.

Gebruik lossere toleranties voor cosmetische of niet-dragende onderdelen. Dit houdt de productie flexibel en kosteneffectief.

Documenteer toleranties duidelijk in tekeningen

Gebruik consistente symbolen en formaten. Plaats toleranties dicht bij de afmetingen waarop ze van toepassing zijn.

Vermijd vage opmerkingen zoals "alle afmetingen ±0,1 mm" tenzij dat echt is wat je nodig hebt. Algemene toleranties kunnen leiden tot verwarring en hogere kosten.

Gebruik voor geometrische toleranties de juiste GD&T-symbolen. Neem waar nodig controlekaders, nulpunten en zones op.

Dankzij nauwkeurige tekeningen weet iedereen - programmeurs, machinisten, inspecteurs - wat er verwacht wordt. Dat vermindert fouten en zorgt voor een hoge kwaliteit.

Inspectie en kwaliteitscontrole

Inspectie zorgt ervoor dat onderdelen binnen de specificaties blijven en consistent blijven van batch tot batch. De juiste hulpmiddelen en controles helpen problemen in een vroeg stadium op te sporen en verspilling te verminderen.

Meetinstrumenten en -methoden

Er worden basisgereedschappen gebruikt om snel en nauwkeurig afmetingen te controleren.

Veelgebruikte hulpmiddelen zijn onder andere:

- Remklauwen voor buiten- en binnenmaten

- Micrometers voor kleine en precieze metingen

- Hoogtemeters en hoekmeters voor vlakheid en bochten

Voor snellere productiecontroles kunnen go/no-go-meters of aangepaste kalibers de passing controleren zonder complexe instellingen. Deze hulpmiddelen zijn het meest effectief voor herhalingsonderdelen en snelle inspecties.

Coördinatenmeetmachine (CMM) controles

Een CMM wordt gebruikt voor zeer nauwkeurige inspecties. Hij meet de afmetingen van producten in 3D met een schakelende taster of laser.

CMM's zijn ideaal om te controleren:

- Complexe kenmerken

- Nauwe toleranties

- GD&T-vereisten zoals positie of vlakheid

CMM-gegevens helpen bevestigen dat onderdelen voldoen aan de ontwerpintentie. Het creëert ook inspectierapporten voor traceerbaarheid. Deze zijn vaak nodig in gereguleerde industrieën of voor hoogwaardige componenten.

Eerste artikelinspectie (FAI)

FAI is de gedetailleerde controle van het eerste onderdeel in een batch. Het bevestigt dat alle kenmerken aan de tekening voldoen voordat de massaproductie begint.

Een FAI-rapport omvat:

- Werkelijke metingen van elke functie

- Materiaalcertificaten en controles van de oppervlakteafwerking

- Afwijkingen of opmerkingen

FAI helpt fouten in een vroeg stadium op te sporen. Het geeft zowel de klant als de leverancier vertrouwen voordat de productieruns doorgaan.

In-proces vs. Eindinspectie

Procesinspectie vindt plaats tijdens de fabricage. Het controleert onderdelen tijdens belangrijke stappen, na het snijden, buigen of lassen. Dit helpt problemen op te sporen voordat ze het hele onderdeel aantasten.

De eindinspectie vindt plaats nadat al het werk is gedaan. Er wordt bevestigd dat het afgewerkte onderdeel aan alle specificaties voldoet en klaar is voor verzending.

Beide zijn nuttig. In-procescontroles verminderen herbewerking. Eindcontroles zorgen ervoor dat het product goed is voordat het de fabriek verlaat. Een mix van beide houdt de kwaliteit hoog en het aantal defecten laag.

Conclusie

Plaatplatentoleranties bepalen het verschil tussen het ontwerp van een onderdeel en het eindproduct. Ze zorgen voor een goede pasvorm, functie en kwaliteit in elk stadium van de fabricage. Factoren als materiaalsoort, proces en onderdeelgeometrie hebben allemaal invloed op welke toleranties realistisch zijn. Door de juiste tolerantie op de juiste plaats toe te passen, worden kostbare nabewerkingen en vertragingen voorkomen.

Heb je precisieplaatwerk nodig dat volgens jouw specificaties wordt gemaakt? Neem contact op met ons team voor een snelle offerte en deskundige ondersteuning. We staan klaar om je te helpen met je volgende project.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.