Wanneer onderdelen niet passen of te duur zijn om te maken, is een slecht ontwerp vaak de oorzaak. Veel ingenieurs worden met deze problemen geconfronteerd, vooral bij vroege prototypes. Met strakke tijdlijnen en strikte budgetten is het belangrijk om veelvoorkomende problemen vanaf het begin te vermijden. Een goed ontwerp helpt de kosten te verlagen, de prestaties van onderdelen te verbeteren en de productie te vereenvoudigen.

Veel mensen weten hoe een onderdeel eruit moet zien, maar weten niet hoe metaalomvorming dit beïnvloedt. Deze gids maakt dat duidelijk en laat zien hoe je beter kunt ontwerpen.

Wat is ontwerpen voor plaatwerk?

Plaatwerkontwerp houdt in dat je plant hoe je metalen onderdelen moet vormen en snijden volgens eenvoudige regels die overeenkomen met het werk in de fabriek. Het doel is om onderdelen te maken die gemakkelijk te buigen, snijden en monteren zijn zonder materiaal te verspillen of de productie te vertragen. Een goed ontworpen onderdeel past goed, werkt goed en houdt de kosten onder controle.

Een goed ontwerp maakt onderdelen gemakkelijker te maken en te monteren. Het vermindert ook afval. Ontwerpers houden rekening met zaken als hoe metaal beweegt als het gebogen wordt of hoe gemakkelijk een vorm te snijden is. Goede planning betekent minder problemen en lagere kosten.

Ontwerpprincipes en best practices

Verstandige ontwerpkeuzes helpen vertragingen te voorkomen en kosten te verlagen. Deze principes maken onderdelen eenvoudiger te produceren, sterker en betrouwbaarder.

Ontwerpen voor maakbaarheid (DFM)

Ontwerpen voor maakbaarheid betekent dat onderdelen gemakkelijk te produceren zijn met de beschikbare machines: eenvoudige bochten, standaard gatmaten en consistente kenmerken helpen. Vermijd diepe trekken of krappe hoeken waarvoor speciaal gereedschap nodig is. Gebruik uniforme buigradii. Plaats elementen ver van de randen om vervorming tijdens het buigen te voorkomen.

Veelvoorkomende ontwerpfouten vermijden

Scherpe interne hoeken kunnen barsten tijdens het buigen. Kleine gaatjes in de buurt van bochten kunnen uitrekken of scheuren. Te veel buigingen verhogen de kosten. Te dicht op elkaar geplaatste bochten kunnen het onderdeel verzwakken. Verkeerde toleranties maken het ook moeilijk om te assembleren. Deze fouten vertragen de productie en verhogen de kosten.

Kosten en efficiëntie in gedachten houden

Eenvoudige ontwerpen kosten minder. Minder bochten, gaten en snedes betekent snellere productie. Vermijd functies waarvoor aangepast gereedschap nodig is. Standaardmaterialen en -diktes verkorten de doorlooptijd. Door vlakke onderdelen te ontwerpen die mooi in elkaar passen op een plaat, bespaar je materiaal. Denk ook aan assemblage. Eenvoudig uit te lijnen onderdelen besparen arbeid.

Plaatwerk ontwerpparameters

Vertrouwd raken met de basisparameters van plaatwerk maakt je ontwerp praktisch en rendabel. Deze parameters bepalen hoe metaal zich gedraagt tijdens buigenZo bent u er zeker van dat uw onderdeel nauwkeurig en zonder defecten wordt afgeleverd.

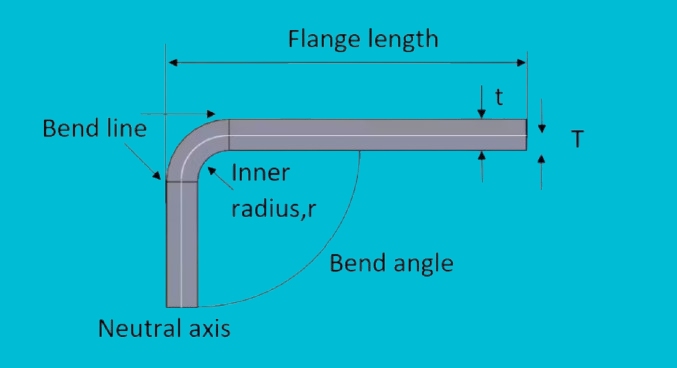

Buigradius

De buigradius is de kromming die gevormd wordt wanneer plaatmetaal buigt. Deze wordt gemeten aan de binnenkant van de bocht. Het kiezen van de juiste buigradius is belangrijk omdat een te kleine radius het metaal belast. Dit kan scheuren of barsten veroorzaken.

Een veilige regel is om een buigradius te gebruiken die gelijk is aan de dikte van het metaal. Als je metaal bijvoorbeeld 2 mm dik is, moet de buigradius minstens 2 mm zijn.

Een iets grotere radius maakt het metaal gemakkelijker te buigen en helpt defecten voorkomen. Grotere radii zetten ook minder druk op het metaal, waardoor het sterker en duurzamer wordt na het vormen.

K-Factor en Y-Factor

Wanneer plaatstaal buigt, rekt het uit aan de buitenkant en drukt het samen aan de binnenkant. De K-factor helpt je dit gedrag te voorspellen. Het laat zien waar het metaal niet van lengte verandert binnen de dikte, de neutrale as genoemd.

Gebruikelijke K-factoren liggen tussen 0,3 en 0,5. Een K-factor van 0,5 betekent dat de neutrale as halverwege de metaaldikte ligt. Lagere K-factoren betekenen dat de neutrale as dichter bij de binnenkant van de bocht ligt.

De Y-factor is vergelijkbaar, maar minder gebruikelijk. Deze helpt om de buigtoeslag direct te berekenen. Beide factoren zorgen ervoor dat je vlakke metalen uitsnijdingen nauwkeurig in hun uiteindelijke vorm buigen.

Bochttoelage en bochtenaftrek

Toeslag voor buigen vertelt je hoeveel extra lengte je moet toevoegen aan de vlakke plaat om de bocht nauwkeurig te maken. Wanneer metaal buigt, plooit het niet alleen maar rekt het een beetje uit. Als je geen rekening houdt met de buigtoeslag, zouden je afgewerkte onderdelen te kort zijn.

Aan de andere kant is deductief redeneren het tegenovergestelde concept. Het is hoeveel lengte je aftrekt van de totale vlakke lengte vanwege de bocht.

Als je deze getallen correct gebruikt, komt je uiteindelijke onderdeel na het buigen precies overeen met je ontwerp. Het voorkomt fouten, verspild metaal en onnodig herbewerken.

Afstanden tussen gaten en sleuven

Als je gaten of sleuven te dicht bij bochten aanbrengt, kan je onderdeel vervormen of verzwakken. Het metaal rond een bocht rekt en drukt samen. Deze spanning beïnvloedt de nabijgelegen gaten, waardoor ze kromtrekken of een ovale vorm krijgen.

Een goede regel is om gaten of sleuven te plaatsen op een afstand van ten minste twee tot drie keer de metaaldikte van de buiglijn. Als je plaatmateriaal bijvoorbeeld 1 mm dik is, plaats je gaten op minstens 2-3 mm afstand van elke bocht.

Als je deze richtlijnen volgt, voorkom je vervorming en zorg je ervoor dat de onderdelen tijdens het assembleren goed op elkaar aansluiten.

Minimale flenslengte

A flens is een gebogen rand om onderdelen te verstevigen of bevestigingspunten aan te brengen. Als een flens te kort is, kun je hem moeilijk nauwkeurig buigen. Het kan zelfs het onderdeel verzwakken of onnauwkeurigheden veroorzaken tijdens de productie.

Een veilige minimale flenslengte is meestal vier keer de dikte van het metaal en de buigradius. Als je metaal bijvoorbeeld 1 mm dik is en de buigradius 2 mm, dan moet de flens minstens 6 mm lang zijn (4 × 1 mm dikte + 2 mm radius).

Langere flenzen maken het buigen gemakkelijker en verbeteren de sterkte van de onderdelen. Als je deze minimale lengtes aanhoudt, voorkom je problemen tijdens de productie.

Overwegingen bij het buigen

Als je weet hoe het buigen plaatwerk beïnvloedt, kun je veelvoorkomende fabricageproblemen voorkomen. Het zorgt ervoor dat je onderdelen goed passen en presteren in de echte wereld.

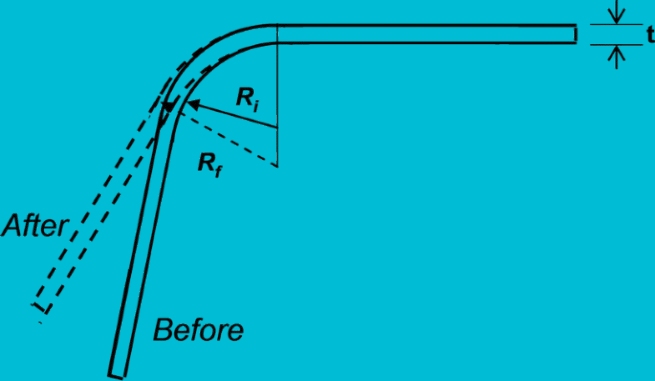

Terugvering en hoe te compenseren

Springback is wanneer metaal na het buigen probeert terug te keren naar zijn oorspronkelijke vorm. Dit komt voor bij bijna alle metalen. Nadat je een plaat hebt gebogen, blijft deze niet in de exacte hoek die je hebt ingesteld - hij veert iets terug.

Je moet het metaal iets voorbij je doelhoek "overbuigen" om te compenseren. Als je bijvoorbeeld een hoek van 90 graden wilt, buig je eerst tot 92 of 93 graden. Wanneer je de druk loslaat, veert het metaal terug naar de gewenste hoek van 90 graden.

De mate van terugvering varieert per metaalsoort, dikte en radius van de bocht. Dikkere metalen en grotere radii hebben vaak een grotere terugvering. Test bochten altijd of raadpleeg een buiggrafiek om de juiste waarden voor terugvering voor je materiaal te vinden.

Randen, schuine en haakse bochten

Ombuigen, rillen en offsetbochten zijn speciale technieken die kracht, veiligheid of specifieke vormen toevoegen aan plaatwerkonderdelen.

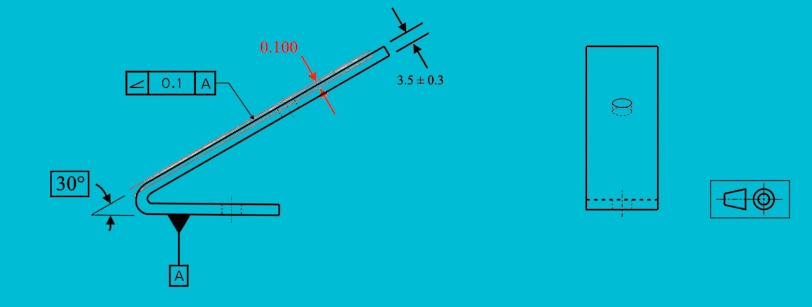

Randen is het terugvouwen van de metalen rand op zichzelf. Het versterkt randen en maakt ze veiliger om mee te werken, omdat scherpe randen worden verwijderd. Een typische zoom bestaat uit twee fasen: buigen in een hoek van 30-45 graden en dan het metaal volledig plat op zichzelf vouwen.

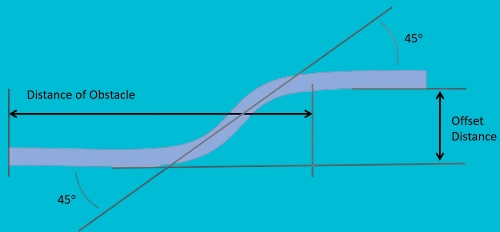

Joggen creëert twee tegenovergestelde bochten dicht bij elkaar, die een "stap" vormen. Het helpt om twee plaatdelen vlak met elkaar te verbinden zonder overlapping. Bij schuine bochten is voldoende afstand tussen de bochten nodig om vervorming te voorkomen. Houd de tussenruimte ten minste tweemaal de metaaldikte.

Offsetbochten verplaatsen een deel van het plaatmetaal zijwaarts, waardoor parallelle maar verschoven oppervlakken ontstaan. Deze bochten zorgen ervoor dat onderdelen precies in elkaar passen, zoals in beugels of montageplaten. Laat voldoende ruimte tussen de bochten - ten minste de dikte van het metaal - om vervorming te voorkomen.

Snijden en ponsen

Goed snijden en ponsen eigenschappen zorgen voor nauwkeurige onderdelen, eenvoudigere productie en betere prestaties. Het zorgvuldig plannen van deze details voorkomt kostbare problemen tijdens productie en assemblage.

Grootte en plaatsing van gaten

Het zorgvuldig kiezen van de afmetingen en posities van de gaten zorgt voor een goede kwaliteit van de onderdelen en eenvoudige montage. Vermijd bij het ponsen van gaten dat ze kleiner zijn dan de metaaldikte. Kleine gaten vereisen speciaal gereedschap en dat slijt snel.

De afstand tussen de gaten is ook belangrijk. Houd gaten minstens twee keer de metaaldikte uit elkaar. Dichterbij geplaatste gaten kunnen vervormen of uitrekken tijdens het snijden of buigen.

Houd gaten ook uit de buurt van randen en bochten. Een veilige afstand is meestal twee keer de metaaldikte plus de straal van een bocht in de buurt. De juiste afstand voorkomt scheuren, vervorming en zwakte.

Hoekradii en interne uitsparingen

Scherpe interne hoeken veroorzaken spanning en verzwakken metalen onderdelen. Ze leiden vaak tot barsten of scheuren, vooral tijdens het buigen. Zorg altijd voor een kleine radius op inwendige hoeken.

Een aanbevolen hoekradius is minstens de helft van de metaaldikte. Grotere radii verdelen de spanning gelijkmatig, waardoor de duurzaamheid toeneemt en scheuren worden voorkomen.

Vermijd smalle sleuven of complexe vormen voor interne uitsparingen. Deze vertragen de productie en veroorzaken vaak vervorming. Eenvoudige, grotere uitsparingen met afgeronde hoeken helpen om de sterkte en nauwkeurigheid van het onderdeel te behouden.

Toegang gereedschap en reliëfs

Toegang tot gereedschap en reliëfsneden maken de productie eenvoudiger. Reliëfsnedes verwijderen kleine metalen secties in de buurt van bochten, waardoor gereedschap ruimte krijgt om te werken. Ze verminderen spanning, waardoor het metaal gemakkelijk kan buigen zonder vervorming.

Plaats reliëfsneden voorzichtig. Plaats ze in hoeken of krappe bochten waar metaal kan uitrekken of samenklonteren. Meestal zijn reliëfs kleine sleuven of gaten op kruispunten tussen bochten.

Reliëfsnedes voorkomen dat je onderdelen kromtrekken of barsten. Ze maken het buigen ook sneller, soepeler en preciezer. Houd altijd rekening met de juiste speling, vooral als je complexe vormen ontwerpt.

Vormfuncties

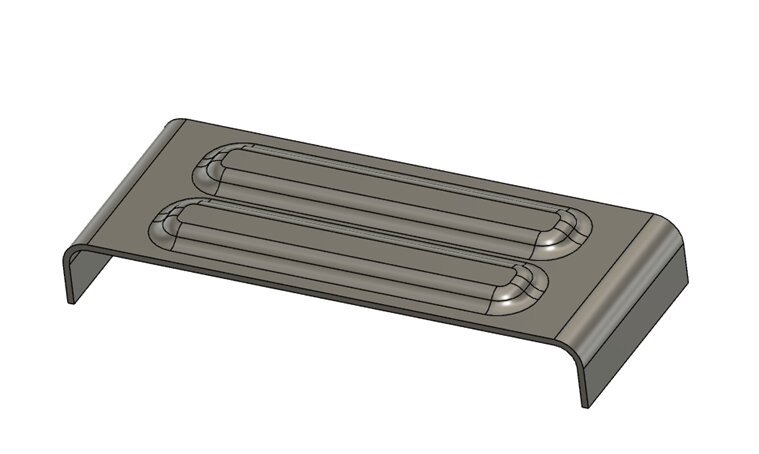

Het vormen van voegt sterkte, functionaliteit of uiterlijke verbeteringen toe aan uw plaatwerkonderdelen. Een goed ontwerp van deze voorzieningen vereenvoudigt de productie en verhoogt de prestaties van onderdelen.

Verzinkboren en tegenboren

Verzinkboren zijn schuine uitsparingen rond een gat. Ze zorgen ervoor dat schroeven met een platte kop gelijk liggen met het oppervlak. Tegenboringen creëren een uitsparing met een vlakke bodem voor schroeven of bouten, waardoor hun kop volledig verzonken kan worden.

Verzinkboren zijn snel en eenvoudig te maken, ideaal voor dunnere platen. Contraboren vereisen dikker materiaal en meer zorgvuldige bewerking.

Houd bij het plannen van verzinkboren de hoek rond 82 of 90 graden, wat gebruikelijk is bij standaardschroeven. Vermijd zeer ondiepe of diepe verzinkingen waardoor schroeven slecht passen.

Zorg er bij tegenboren voor dat de onderkant vlak is en dat het gat diep genoeg is voor de schroefkop. Vermijd dunne materialen die de diepte die nodig is voor tegenboringen niet aankunnen.

Lansen en brugfuncties

Lansen zijn insnijdingen die metalen lipjes gedeeltelijk losmaken, waardoor kleine verhoogde of schuine secties ontstaan. Ze bevestigen draden of dienen als stop of geleider in assemblages.

Brugfuncties zijn vergelijkbaar, maar er worden verhoogde secties met twee parallelle sneden gemaakt. Deze bruggen worden vaak gebruikt als steunpunten of om kabels te leiden.

Laat bij het ontwerpen van lansen voldoende metaal rondom de sneden. Het lipje moet breed genoeg zijn om buigen of breken tijdens gebruik te weerstaan. Plaats de lansen ook niet te dicht bij randen of bochten om het risico op vervorming te beperken.

Zorg er bij brugelementen voor dat de sneden parallel zijn en afgeronde randen hebben. Vermijd scherpe hoeken die spanningspunten en mogelijk scheuren veroorzaken. Zorg voor voldoende ruimte onder de brug om draden of bevestigingsmiddelen gemakkelijk aan te brengen.

Toleranties en pasvorm

Juiste toleranties zorgen ervoor dat uw onderdelen goed passen en betrouwbaar presteren. Duidelijke, realistische toleranties helpen dure aanpassingen, vertragingen bij de assemblage en latere kwaliteitsproblemen voorkomen.

Maattoleranties voor lasersnijden

Lasersnijden is nauwkeurig, maar er zijn grenzen. Typische toleranties voor lasergesneden plaatmetalen onderdelen variëren van ±0,13 mm (0,005 inch) tot ±0,25 mm (0,010 inch). Deze tolerantie is afhankelijk van de metaaldikte en de snijsnelheid.

Dunner metaal maakt nauwere toleranties mogelijk, terwijl dikker materiaal meer variatie kan hebben. Snelle snijsnelheden produceren ruwere randen en minder nauwkeurigheid, terwijl langzamere snijsnelheden de nauwkeurigheid verbeteren maar de kosten verhogen.

Laat bij het ontwerpen van onderdelen extra ruimte vrij rond kritieke gebieden. Gaten en sleuven moeten ruimte bieden voor kleine maatvariaties. Een goede regel is om gaten ongeveer 0,25 mm groter te maken dan de maat van de bout of schroef.

Buigtoleranties

Het buigen van metaal brengt meer variabiliteit met zich mee. Typische toleranties voor buighoeken zijn ±1 tot ±2 graden. Het buigen van dikker metaal of het gebruik van grotere buigapparatuur kan deze tolerantie iets verhogen.

Om met deze toleranties om te gaan, moet je ontwerpen met exacte bochten vermijden - plan kleine aanpassingen in. Zorg voor sleuven of langwerpige gaten om de onderdelen tijdens de assemblage uit te lijnen.

Beperk waar mogelijk ook het aantal bochten. Elke extra bocht voegt onzekerheid toe en verhoogt het risico op cumulatieve fouten.

Vlakheid en hoekigheid

Vlakheid meet hoeveel het oppervlak van het metaal afwijkt van perfect vlak. Lasergesneden plaatmetaal heeft meestal vlakheidstoleranties rond de 0,01 inch per voet (0,25 mm per 300 mm). Dunnere platen trekken gemakkelijker krom tijdens het snijden, wat de vlakheidsproblemen vergroot.

Hoekigheid beschrijft hoe nauwkeurig randen in de juiste hoeken samenkomen. De standaard hoektolerantie is meestal ±1 graad. Voor nauwere hoektoleranties zijn zorgvuldige instellingen, nauwkeurige machines en lagere productiesnelheden nodig.

Kostenefficiënte ontwerpstrategieën

Een efficiënt ontwerp helpt geld te besparen en de productie te verbeteren. Door je ontwerp eenvoudig, praktisch en gemakkelijk te produceren te houden, verlaag je de kosten aanzienlijk.

Aantal onderdelen verminderen

Minder onderdelen in je ontwerp is een van de beste manieren om de kosten te verlagen. Elk extra onderdeel heeft meer snij-, buig-, assemblage- en inspectiewerk nodig. Minder onderdelen vereenvoudigen het hele productieproces.

Combineer meerdere eenvoudige onderdelen tot één complexer stuk om het aantal onderdelen te verlagen. Ontwerp ze bijvoorbeeld als één gebogen stuk in plaats van twee beugels aan elkaar te lassen.

Minder onderdelen maakt ook de inventaris eenvoudiger. Minder onderdelen betekent minder papierwerk, minder opslagkosten en snellere assemblagetijden. Zoek altijd naar mogelijkheden om onderdelen samen te voegen of overbodige onderdelen te elimineren.

Componenten voor meerdere doeleinden ontwerpen

Onderdelen voor meervoudig gebruik zijn onderdelen die ontworpen zijn om meer dan één doel te dienen. Een enkel onderdeel dat meerdere functies vervult, vereenvoudigt de productie en verlaagt de totale kosten.

Bijvoorbeeld een plaatwerk beugel kunnen gleuven of reliëffuncties bevatten die andere onderdelen tijdens de assemblage uitlijnen. Dit maakt extra uitlijningsonderdelen of hardware overbodig.

Denk creatief na over hoe je onderdelen meer dan één functie kunnen vervullen. Met zorgvuldig geplaatste bochten, gleuven of kenmerken kun je taken combineren, waardoor je onderdelen veelzijdiger worden.

Materiaalverspilling minimaliseren

Het verminderen van materiaalverspilling verlaagt direct uw productiekosten. Efficiënte ontwerpen nestelen zich mooi op plaatmateriaal, waardoor de kleinst mogelijke hoeveelheid materiaal wordt gebruikt.

Ontwerp onderdelen die netjes in elkaar passen wanneer ze uit een plaat worden gesneden om afval te minimaliseren. Vierkante of rechthoekige vormen sluiten goed op elkaar aan, waardoor er minder afval ontstaat. Complexe vormen of smalle snedes genereren vaak meer afval.

Zorg ook voor een consistente dikte in je ontwerpen. Het mengen van diktes vereist meerdere instellingen en verspilt materiaal. Door de metaaldikte te standaardiseren, kun je metaalplaten effectiever gebruiken.

Conclusie

Een goed ontwerp van plaatwerk combineert helder denken, doordachte planning en kennis van hoe metaal zich gedraagt tijdens het snijden, buigen en vormen. Door gebruik te maken van de juiste buigradii, toleranties, gatenafstand en verbindingsmethoden kunt u productieproblemen voorkomen en uw kosten onder controle houden.

Op zoek naar een leverancier die deze ontwerpregels begrijpt en op tijd plaatwerkonderdelen van hoge kwaliteit levert? Neem contact met ons op vandaag nog voor deskundige ondersteuning bij je volgende project. Laten we uw ontwerp tot leven brengen - snel, nauwkeurig en kosteneffectief.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.