Als ontwerpers een buigradius te krap instellen, kan het metaal barsten of verdraaien. Hierdoor gaan onderdelen stuk en stopt de productie. Een duidelijke gids voor buigradius kan deze risico's beperken. Het laat zien hoe je de juiste radius kiest voor elk metaal, dikte en gereedschapinstelling.

Richtlijnen voor buigradius van plaatmetaal geven regels voor de kleinste radius die je veilig kunt buigen zonder schade te veroorzaken. De richtlijnen variëren per materiaalsoort en -dikte en helpen je scheuren en vervorming te voorkomen. Kennis van deze richtlijnen zorgt voor nauwkeurige, sterke en betrouwbare metalen onderdelen.

Vervolgens bekijken we gedetailleerde tabellen en echte voorbeelden. Je krijgt duidelijke stappen om defecten te voorkomen en herwerk te verminderen. Blijf bij ons om praktische en waardevolle tips te leren.

Wat is buigradius in Plaatwerk Fabricage?

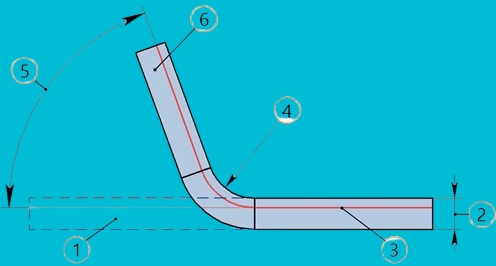

De buigradius is de afstand van het middelpunt van een bocht tot het binnenoppervlak van het metaal. Het meet hoe krap of breed de bocht is. Een kleine radius maakt een scherpere bocht. Een grote radius maakt een vloeiendere bocht. Deze waarde is gebaseerd op de binnenkant van de bocht, niet op de buitenrand.

Bij plaatstaal is de buigradius meestal gelijk aan de dikte van het metaal. Maar dit kan veranderen afhankelijk van het materiaal en de toepassing.

Om scheuren en vervorming tijdens het buigen te voorkomen, is het belangrijk om de minimale buigradius aan te houden. Dit is de kleinste binnenradius die je op een materiaal kunt toepassen zonder schade te veroorzaken. Materialen, dikte en buighoeken hebben allemaal invloed op deze limiet. Hardere of dikkere metalen hebben grotere radii nodig om intact te blijven.

Hoe bereken je de minimale buigradius?

De juiste buigradius gebruiken helpt scheuren, spanningsplekken en defecten voorkomen. Een snelle manier om dit uit te zoeken is door een paar vuistregels te volgen op basis van materiaalsoort en -dikte.

De formule begrijpen

De minimale buigradius hangt af van hoe dik het metaal is en wat voor soort metaal je buigt. Een eenvoudige regel is:

Minimale buigradius = dikte (T) × materiaalfactor

Elk materiaal heeft een andere factor. Zachte metalen hebben kleinere buigstralen nodig. Hardere metalen hebben grotere nodig. Dit geeft je een snelle en eenvoudige manier om buigproblemen te vermijden.

Belangrijke variabelen om te overwegen

Drie dingen veranderen de buigradius die je moet gebruiken:

- Dikte (T): Dikkere vellen hebben meer ruimte nodig om te buigen.

- Type materiaal: Zachtere materialen zoals aluminium kunnen strakker buigen. Hardere materialen, zoals roestvrij staal, hebben meer ruimte nodig.

- Buighoek: Scherpere hoeken hebben meestal een grotere radius nodig om scheurvrij te blijven.

Hoe dikker en harder de plaat, hoe groter de buigradius moet zijn.

Gebruik van grafieken voor minimale buigradius

Om tijd te besparen gebruiken veel ingenieurs en operators van afkantpersen buigradiustabellen. Deze tabellen tonen aanbevolen radii op basis van materiaal en dikte.

Hier is een vereenvoudigde referentietabel:

| Materiaal | T = 1-6 mm | T = 6-12 mm | T = 12-25 mm |

|---|---|---|---|

| Aluminium | 1 × T | 1.5 × T | 2-3 × T |

| Staal | 0.8 × T | 1.2 × T | 1.5-2.5 × T |

| Roestvrij staal | 2 × T | 2.5 × T | 3-4 × T |

Deze waarden helpen je om metaal veilig te buigen. Zoek gewoon je materiaal en dikte op en vermenigvuldig dan om de juiste binnenradius te krijgen.

Rekenmachine voor minimale buigradius

Invloed van gereedschap en apparatuur

Gereedschap speelt een directe rol in de uiteindelijke buigradius. De keuze van matrijzen en stempels beïnvloedt hoe het metaal wordt gevormd en hoe nauwkeurig de bocht zal zijn.

Hoe beïnvloedt de V-matrijsopening de buigradius?

De grootte van de V-die opening bepaalt hoe het materiaal buigt. Een grotere V-die opening creëert een grotere binnenradius. Een kleinere opening geeft een strakkere buiging.

Als algemene regel:

V-vorm opening = 8 × materiaaldikte (voor luchtbuigen)

Als de V te klein is, kan het materiaal barsten. Als de V te groot is, kan de bocht definitie verliezen en terugvering veroorzaken.

De rol van de radius van de ponstip in de uiteindelijke buiging

De radius van de ponstip helpt om de binnenkant van de bocht vorm te geven. Een kleine ponstip geeft een scherpere bocht. Een grotere ponstip zorgt voor een vloeiendere bocht.

Voor schone resultaten:

- Stem de radius van de pons af op de gewenste radius van de binnenbocht.

- Voor zachtere materialen werken kleinere punchpunten beter.

- Gebruik voor hardere materialen een grotere punt om scheuren te voorkomen.

Luchtbuigen vs. Bottoming vs. Coining: Effecten op radius

Verschillende vervormingsmethodes beïnvloeden de resultaten van de buigradius.

- Luchtbuigen: De pons drukt niet helemaal in de matrijs. De radius hangt af van de grootte van de V-matrijs, niet van de pons. Biedt flexibiliteit maar minder precisie.

- Bodem: De pons raakt bijna de bodem van de matrijs. De buigradius ligt dichter bij de ponstip. Dit is consistenter dan buigen met lucht.

- Munten: De pons drukt het metaal volledig in de matrijs. De radius is gelijk aan de punt van de pons. Geeft de meest nauwkeurige, kleinste buigradius.

Buigradius in de ontwerppraktijk

Een goed ontwerp begint met praktische buigregels. Door de juiste buigradius te gebruiken, worden onderdelen eenvoudiger te produceren, sterker en consistenter.

Veelvoorkomende fouten bij het ontwerpen met een onjuiste buigradius

Ontwerpfouten ontstaan vaak door het gebruik van buigstralen die te klein zijn of niet geschikt voor het materiaal. Dit leidt tot problemen zoals:

- Scheuren van te strakke bochten

- Vervormde randen of rimpels

- Verkeerd uitgelijnde gaten of functies in de buurt van de bocht

- Verhoogd terugveren die de uiteindelijke vorm verandert

Een andere veelgemaakte fout is dat er geen rekening wordt gehouden met buigontlasting of ruimte voor het materiaal om uit te rekken. Dit kan scheuren of uitpuilen veroorzaken.

Tips voor het ontwerpen van functionele en produceerbare plaatwerkonderdelen

Volg deze best practices om problemen te voorkomen:

- Stel de buigradius in op ten minste 1 × de materiaaldikte (of volg de materiaalspecifieke tabel).

- Houd gaten, sleuven en uitsparingen uit de buurt van de buiglijn (minstens 2 × de dikte).

- Gebruik consistente buigrichtingen om heroriëntatie tijdens het vormen te verminderen.

- Breng buighulpen aan op hoeken bij het buigen van flenzen om scheuren te voorkomen.

- Houd rekening met de richting van de korrel bij metalen zoals aluminium of roestvrij staal. Buigen dwars op de nerf vermindert scheuren.

Eenvoudige wijzigingen in het ontwerp kunnen de productie van onderdelen eenvoudiger en goedkoper maken.

Industriestandaarden en toleranties voor buigradii

Standaarden helpen kwaliteit en compatibiliteit te garanderen. De meeste winkels volgen waarden van:

- DIN 6935 of ISO 2768 voor algemene toleranties

- ANSI Y14.5 voor GD&T op tekeningen

- Gegevensbladen van materiaalleveranciers voor richtlijnen voor minimale radius

De typische tolerantie voor buigradii is ongeveer ±0,25 mm voor precisieonderdelen. Grotere onderdelen of dikkere materialen kunnen een grotere tolerantie hebben. Overleg altijd met de fabrikant voordat je de tekening afrondt.

Veelvoorkomende fouten bij buigradius en hoe ze te herstellen

Kleine buigfouten kunnen leiden tot grote problemen in de uiteindelijke onderdelen. Veel problemen zijn ontstaan doordat de buigradius niet correct werd gehanteerd. Hier lees je hoe je de meest voorkomende kunt vermijden.

Terugveringscompensatie negeren

Terugvering gebeurt wanneer het metaal na het buigen probeert terug te keren naar zijn oorspronkelijke vorm. Als je dit niet plant, kunnen de hoek en radius afwijken.

Herstellen: Pas de buighoek in het ontwerp aan om rekening te houden met de terugvering. Gebruik materiaalgegevens of testbochten om de juiste compensatie te vinden. Hardere metalen zoals roestvast staal hebben meer aanpassing nodig dan zachtere zoals aluminium.

De vervormbaarheid van materiaal overschatten

Sommige ontwerpen gaan te ver in de veronderstelling dat materialen probleemloos kunnen buigen. Niet alle metalen kunnen echter scherpe bochten aan.

Herstellen: Controleer de buigradiustabel voordat je de bocht instelt. Als het ontwerp een krappe bocht vereist, schakel dan over op een buigzamer materiaal of vergroot de radius. Forceer nooit een krappe bocht op hard of dik materiaal.

Het niet in acht nemen van tolerantiestapeling bij onderdelen met meerdere buigingen

Als een onderdeel veel bochten heeft, stapelen kleine fouten zich op. Dit wordt tolerantie stapeling. Als dit niet gepland is, past of lijnt het uiteindelijke onderdeel mogelijk niet.

Herstellen: Voeg extra toleranties toe voor elke bocht in onderdelen met meerdere bochten. Werk nauw samen met de fabrikant om duidelijke toleranties te definiëren. Plaats gaten niet te dicht bij bochten waar het metaal kan verschuiven.

Verkeerde gereedschapsselectie

Het gebruik van de verkeerde pons of matrijsgrootte leidt tot een slechte buigkwaliteit. Dit kan leiden tot grote radii, gereedschapsmarkeringen of zelfs scheuren.

Herstellen: Stem de radius van de ponspunt en de matrijsopening af op het materiaal en de gewenste buigradius. Zorg ervoor dat het gereedschap geschikt is voor de metaalsoort en -dikte. Dubbelcheck de instelling voordat je grote aantallen onderdelen buigt.

Conclusie

Richtlijnen voor buigradius van plaatmetaal zorgen voor nauwkeurige, sterke en zuivere buigingen. De juiste buigradius hangt af van het materiaal, de dikte, het gereedschap en de buigmethode. Het gebruik van de juiste waarden voorkomt scheurvorming, vervorming en nabewerking. Ontwerpers en technici moeten altijd de buigradiustabellen controleren, goede ontwerppraktijken toepassen en bijpassend gereedschap kiezen voor de beste resultaten.

Hulp nodig bij buigen of plaatbewerking op maat? Neem vandaag nog contact met ons op voor deskundige ondersteuning en snelle, betrouwbare service.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.