Plasma Arc Welding (PAW) is een nauwkeurige manier om metalen te verbinden. Veel mensen vergelijken het met TIG-lassen omdat de twee methoden vergelijkbaar werken. PAW geeft echter meer controle en gebruikt meer vermogen. Deze handleiding behandelt de basisprincipes van PAW. We leggen uit hoe het werkt en laten zien in welke situaties het het beste werkt in de productie.

Wat is plasmabooglassen?

Plasmabooglassen is een proces waarbij een gerichte boog een zeer hete plasmastraal creëert. Deze straal smelt het metaal en vormt de las. Afhankelijk van de opstelling wordt de boog gevormd tussen een wolfraamelektrode en het werkstuk of tussen de elektrode en een mondstuk.

Het proces bereikt temperaturen boven 25.000 °C, wat een diepe penetratie en snel lassen mogelijk maakt. PAW werkt goed op dun en dik metaal en operators kunnen de boog aanpassen om de lasrups en -diepte te regelen.

Een belangrijk voordeel is de stabiliteit. De gefocuste boog blijft stabiel, zelfs bij lage stromen. Dit maakt het mogelijk om zeer dunne materialen nauwkeurig te lassen. Industrieën zoals lucht- en ruimtevaart, elektronica en medische apparatuur profiteren van deze mate van controle.

Fundamentele werkingsprincipes

Plasmabooglassen creëert en regelt een plasmastraal van hoge temperatuur. Het proces is afhankelijk van de plasmafysica, de onderdelen van het systeem en de volgorde van de hoofd- en overdrachtsbogen.

De fysica van plasmageneratie

Plasma is een geïoniseerd gas dat elektriciteit kan geleiden. Bij PAW wordt een gas - meestal argon, waterstof of een mengsel - door een smal mondstuk geleid. Een vlamboog ioniseert het gas en verandert het in plasma, dat extreem hoge temperaturen bereikt.

Het mondstuk vernauwt de boog, waardoor de plasmastraal gericht en stabiel is. Deze geconcentreerde energie smelt metaal diep terwijl de warmte-beïnvloede zone klein blijft. Hierdoor werkt PAW goed op zowel dunne als dikke materialen.

De energiedichtheid van plasma is veel hoger dan die van een standaardboog. Dit resulteert in sterkere, schonere lassen en minder vervorming dan andere lasmethoden.

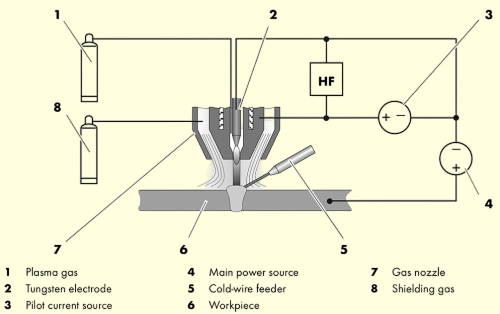

Primaire onderdelen van een PAW-systeem

Een plasmabooglassysteem heeft verschillende belangrijke onderdelen die samenwerken om de plasmastraal te maken en te regelen:

- Stroomvoorziening: Levert een constante stroom om de vlamboog in stand te houden.

- Plasmatoorts: Houdt de wolfraamelektrode, het mondstuk en het koelsysteem vast. Hiermee kan de boog worden ingesnoerd en nauwkeurig worden gecontroleerd.

- Systeem voor gastoevoer: Levert plasmagas en beschermgas. Plasmagas vormt de boog, terwijl beschermgas het smeltbad beschermt.

- Koelsysteem: Circuleert water of koelvloeistof om te voorkomen dat de toorts oververhit raakt.

- Besturingseenheid: Past de stroom, gasstroom en boogkarakteristieken aan voor consistente resultaten.

De proef- en overdrachtsbogen opzetten

Het proces begint met de vlamboog die zich vormt tussen de wolfraamelektrode van de toorts en het mondstuk. Deze kleine, stabiele boog ioniseert het plasmagas.

Vervolgens wordt de toorts dicht bij het werkstuk gebracht. De boog verplaatst zich van het mondstuk naar het metaal en vormt zo de overdrachtsboog. Deze boog smelt het basismetaal en creëert de las.

Het gebruik van zowel een vlamboog als een transferboog maakt het starten van de boog eenvoudiger, houdt het proces stabiel en maakt nauwkeurige controle mogelijk. Dit is een van de redenen waarom PAW betrouwbaarder is dan veel traditionele lasmethoden.

Bedrijfsmodi Plasmabooglassen

Plasmabooglassen kan in verschillende modi werken, afhankelijk van de stroom en de toepassing. Elke modus heeft zijn eigen kenmerken, voordelen en ideale toepassingen.

Microplasma (0,1 - 15 A)

Microplasma-lassen maakt gebruik van een zeer lage stroomsterkte. De boog is klein en stabiel, waardoor het perfect is voor dunne materialen tot 0,1 mm.

Deze modus is standaard bij precisiewerk, zoals elektronica, medische apparatuur en kleine onderdelen. De warmte wordt zorgvuldig gecontroleerd, wat het risico op doorbranden of kromtrekken vermindert. Het produceert schone, consistente lassen met minimale nabewerking.

Microplasma is ideaal wanneer delicate materialen of kleinschalige componenten sterke, betrouwbare verbindingen nodig hebben.

Middelgrote stroom (15 - 200 A)

Medium stroom is de meest gebruikte modus in PAW. Er is een goede balans tussen penetratie en snelheid, waardoor het veelzijdig is voor veel klussen.

Het werkt goed op materialen van gemiddelde dikte, meestal 1-6 mm. Deze methode produceert gladde, sterke lassen met een net kraaluiterlijk. Veel industrieën gebruiken het voor plaatmetaal, machineonderdelen en algemene fabricage.

Operators kiezen middenstroom als ze betrouwbare resultaten nodig hebben zonder overmatige vervorming of oververhitting.

Sleutelgatmodus (meer dan 100 A)

De sleutelgatmodus maakt gebruik van een plasmastraal met hoge energie die door het metaal dringt. De boog vormt een klein gat, of "sleutelgat", dat langs de lasnaad beweegt naarmate het lassen vordert.

Deze modus is ideaal voor dikke materialen die een diepe inbranding vereisen. Hij kan doorsneden van 10 mm of meer in één keer lassen. De ruimtevaart-, scheepsbouw- en zware machine-industrieën gebruiken deze modus vaak voor efficiëntie.

Door het sleutelgatlassen zijn er minder meerdere laspassen nodig, wat tijd bespaart en de productiviteit verhoogt. Het resultaat is een sterke, gelijkmatige las over de volledige dikte van het metaal.

Materiaalcompatibiliteit en toepassingen

Plasmabooglassen wordt gewaardeerd om zijn vermogen om een breed scala aan metalen te verbinden. De stabiele boog en hoge warmte maken het geschikt voor veeleisende industrieën.

Lassen van luchtvaartlegeringen

Onderdelen voor de ruimtevaart moeten sterk en licht zijn en bestand tegen extreme omstandigheden. PAW wordt gebruikt om legeringen zoals titanium, nikkel en aluminium te lassen. Deze metalen komen voor in turbinebladen, motoronderdelen en structurele componenten.

Het proces biedt nauwkeurige controle over de warmte-inbreng, waardoor vervorming wordt verminderd en de legeringen sterker worden. De schone lassen voldoen ook aan strenge normen voor de ruimtevaart, waardoor PAW betrouwbaar is voor kritieke onderdelen die onder spanning moeten presteren.

Verbinden van hoogwaardige materialen

Materialen zoals roestvast staal, kobaltlegeringen en speciaal staal hebben nauwkeurig laswerk nodig om hun mechanische eigenschappen te behouden. PAW levert gerichte warmte, waardoor de warmte-beïnvloede zone tot een minimum wordt beperkt.

Deze controle helpt scheuren, kromtrekken of verzwakking van het materiaal voorkomen. Industrieën zoals energieopwekking, chemische verwerking en olie en gas gebruiken PAW voor onderdelen die worden blootgesteld aan druk, hitte of corrosieve omgevingen. Het proces zorgt ervoor dat lasverbindingen sterk en duurzaam blijven.

Precisietoepassingen in de productie van medische apparatuur

Medische apparaten vereisen kleine, precieze en schone lassen. PAW blinkt uit in deze taken omdat het fijne, herhaalbare resultaten produceert zonder het metaal te verontreinigen.

Fabrikanten gebruiken het om chirurgisch gereedschap, implantaten en miniatuuronderdelen aan elkaar te bevestigen. Het werkt goed op roestvrij staal en titanium, die veel voorkomen in medische producten. Het vermogen om gladde, defectvrije verbindingen te maken ondersteunt strenge hygiëne- en prestatienormen.

Voordelen van plasmabooglassen

Plasmabooglassen biedt verschillende voordelen, waardoor het voor veel fabrikanten de eerste keuze is. De nauwkeurigheid, kracht en flexibiliteit bieden betrouwbare resultaten voor veeleisende toepassingen.

Precisie en controle

PAW geeft een uitstekende controle over de lasboog. De gefocuste plasmastraal creëert een stabiele, geconcentreerde hittebron, waardoor operators consistente lassen met minimale variatie kunnen maken.

Het proces verwerkt nauwkeurig delicate materialen en complexe vormen. Ingenieurs vertrouwen op deze besturing voor onderdelen die geen vervorming of overmatige hitte kunnen verdragen. Instelbare parameters zorgen voor herhaalbare resultaten van hoge kwaliteit.

Diepe penetratie en lassen van hoge kwaliteit

De plasmastraal bereikt zeer hoge temperaturen, waardoor diepe penetratie mogelijk is, zelfs in dikke metalen. Dit vermindert de noodzaak voor meerdere passages, waardoor zowel tijd als middelen worden bespaard.

Lasnaden zijn sterk, schoon en vrij van defecten zoals poreusheid of onderbieding. De smalle warmte-beïnvloede zone behoudt de sterkte en duurzaamheid van het materiaal. Deze kwaliteiten maken PAW-lassen geschikt voor kritische toepassingen die betrouwbaarheid vereisen.

Veelzijdigheid in materialen en diktes

PAW werkt met veel metalen, waaronder aluminium, roestvast staal, titanium en hoogwaardige legeringen. Het kan effectief zeer dunne platen of dikke secties lassen.

Deze veelzijdigheid maakt het waardevol in de ruimtevaart, de medische sector, de automobielindustrie en de zware machinebouw. Van kleine medische onderdelen tot grote structurele onderdelen, PAW past zich aan de eisen van de taak aan.

Beperkingen van plasmabooglassen

Hoewel plasmabooglassen veel voordelen biedt, heeft het ook een aantal uitdagingen. Deze omvatten hogere kosten, vaardigheidseisen en de kans op defecten als er niet zorgvuldig mee wordt omgegaan.

Uitrusting Kosten

PAW-apparatuur is duurder dan standaard lassystemen. Het toortsontwerp, het koelsysteem en de precisiebesturing verhogen de initiële investering.

Onderhoud verhoogt de kosten op lange termijn. Verbruiksartikelen zoals elektroden en mondstukken moeten regelmatig worden vervangen. Dit kan PAW minder aantrekkelijk maken voor kleine winkels of projecten met een laag volume waarbij het essentieel is om de kosten laag te houden.

Vereisten voor operatorvaardigheden

Het proces vereist bekwame operators. Het instellen van parameters zoals stroom, gasstroom en bewegingssnelheid vereist training en ervaring. Zonder de juiste instelling kan de vlamboog instabiel worden.

Machinisten moeten ook leren omgaan met verschillende materialen en werkwijzen. Veel bedrijven investeren in training om consistente resultaten te garanderen. De vaardigheidsbarrière kan de toepassing van de technologie vertragen.

Mogelijke defecten en kwaliteitsproblemen

PAW kan defecten veroorzaken als het niet zorgvuldig wordt gecontroleerd. Als de instellingen onjuist zijn, kunnen problemen optreden zoals poreusheid, onvolledige inbranding of verkeerd uitgelijnde lassen.

Het regelen van de plasmastraal vereist precisie. Kleine fouten in toortshoek of verplaatsingssnelheid kunnen de laskwaliteit beïnvloeden. Gevoelige materialen kunnen nog steeds barsten of vervormen als de warmte-invoer niet goed wordt geregeld.

Kritische procesparameters

De prestaties van plasmabooglassen hangen af van het beheersen van de belangrijkste parameters. Stroomsterkte, spanning, gasstroom, bewegingssnelheid en toortsafstand hebben allemaal invloed op de laskwaliteit.

Stroomsterkte en spanning

De stroomsterkte regelt de hitte van de boog. Lage stroomsterkte (0,1-15 A) wordt gebruikt voor microplasmalassen op dunne platen onder 1 mm. Gemiddelde stroomsterkte (15-200 A) is typisch voor algemene fabricage. Hoge stroomsterkte (meer dan 100 A) ondersteunt de sleutelgatmodus voor diepe penetratie op dikke materialen.

De spanning ligt meestal tussen 20 en 50 V, afhankelijk van de stroomsterkte en het toortsontwerp. Een stabiele spanning is essentieel om een constante boog te behouden en beschadiging van de lasrups te voorkomen.

Gasstroomsnelheden en mengsels

De gasstroom stabiliseert de plasmaboog en schermt het smeltbad af. De plasmagasstroom is gewoonlijk 0,5-5 L/min voor lassen met lage stroom en tot 15 L/min voor lassen met hoge stroom.

Argon is het belangrijkste plasmagas. Waterstof wordt vaak toegevoegd in verhoudingen van 2-10% om de hitte van de boog en de penetratie te verhogen. Afschermgas, meestal argon, stroomt met 10-20 L/min om het smeltbad te beschermen tegen oxidatie.

Reissnelheid en afstand tussen toortsen

De rijsnelheid beïnvloedt de inbranding en de kwaliteit van de lasrups. Voor lassen met gemiddelde stroom is 100-250 mm/min standaard. Een te langzame beweging kan het materiaal oververhitten en de lasrups breder maken, terwijl een te snelle beweging onvolledige smelting kan veroorzaken.

De afstand tussen de toorts - de afstand tussen het mondstuk en het werkstuk - is meestal 1,5-3 mm. Een kortere afstand concentreert de hitte, terwijl een grotere afstand de boog verzwakt en instabiliteit kan veroorzaken.

Vergelijking met andere lasmethoden

Plasmabooglassen heeft kenmerken gemeen met andere lasprocessen en biedt unieke voordelen. Een vergelijking met verwante methoden laat de sterke punten en beperkingen zien.

Plasma Booglassen vs Plasmalassen

Plasmalassen en plasmabooglassen gebruiken een wolfraamelektrode om een elektrische boog te creëren, maar de twee processen verschillen in precisie en energiefocus. Bij standaard plasmalassen is de boog minder geconcentreerd, wat de penetratie en controle beperkt.

Plasmabooglassen verbetert deze opstelling met een ingesnoerd mondstuk in de toorts. Het mondstuk versnelt elektronen en ioniseert het gas, waardoor een zeer gerichte plasmastraal ontstaat. Dit resulteert in een hogere warmtedichtheid, diepere penetratie en een stabielere boog dan bij gewoon plasmalassen.

De gefocuste boog verkleint ook de warmte-beïnvloede zone, waardoor smalle, precieze lassen mogelijk zijn. PAW werkt effectief op dunne en dikke metalen, waardoor het ideaal is voor nauwkeurigheid en sterktetoepassingen. Standaard plasmalassen daarentegen is geschikt voor eenvoudigere taken, maar mist dezelfde mate van controle en veelzijdigheid.

Plasma Arc lassen vs TIG-lassen

TIG-lassen maakt gebruik van een wolfraamelektrode om een boog direct tussen de toorts en het werkstuk te maken, waardoor schone lassen van hoge kwaliteit ontstaan. Plasmabooglassen bouwt voort op dit idee met een geavanceerder toortsontwerp. Het vernauwde mondstuk verhoogt de elektronensnelheid en concentreert de boog, waardoor een hogere energiedichtheid ontstaat.

De gefocuste plasmastraal zorgt voor een diepere penetratie met minder stroom dan bij TIG-lassen. De smalle warmte-beïnvloede zone vermindert vervorming en verbetert toleranties. PAW biedt ook een stabielere boogcontrole en meer flexibiliteit in de afstand tussen de toortsen, wat cruciaal is voor nauwkeurige en herhaalbare resultaten.

Kortom, plasmabooglassen kan worden gezien als een geavanceerde vorm van TIG-lassen. Het biedt een grotere efficiëntie, betere controle en sterkere prestaties bij een breder scala aan materialen en diktes, waardoor het zeer geschikt is voor industrieën die precisie en consistente resultaten vereisen.

| Functie | Plasma Booglassen | Plasmalassen | TIG-lassen |

|---|---|---|---|

| Boogcontrole | Sterk geconcentreerd en stabiel | Minder geconcentreerd | Gematigd, minder gefocust |

| Warmte Dichtheid | Hoog | Medium | Medium |

| Penetratie | Diep | Matig | Ondiep tot matig |

| Door hitte getroffen zone | Klein | Groter | Matig |

| Precisie | Hoog | Medium | Hoog voor dunne materialen |

| Huidige eis | Lager dan TIG | Matig | Hoger dan PAW voor diepe lassen |

| Afstand tot stand | Flexibel en stabiel | Minder stabiel | Matig |

| Beste Gebruik | Dunne en dikke metalen, zeer nauwkeurige toepassingen | Algemene fabricage | Dunne materialen, gedetailleerd werk |

| Automatiseringscompatibiliteit | Hoog | Medium | Medium |

Conclusie

Plasmabooglassen is een nauwkeurige en flexibele methode. Het biedt diepe penetratie en schone lassen en werkt op vele soorten metalen en diktes. De gerichte plasmastraal geeft een betere controle, kleinere warmte beïnvloede zones en een hoger rendement dan traditionele methoden zoals TIG-lassen.

De productiekwaliteit en efficiëntie verhogen met plasmabooglassen, neem vandaag nog contact met ons op om je project te bespreken en een oplossing op maat te ontvangen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.