Moderne servopersen leveren een nauwkeurige en consistente krachtregeling. Maar zelfs geavanceerde systemen kunnen problemen ondervinden bij overbelasting. Overbelasting kan gereedschap beschadigen, frames verbuigen of ervoor zorgen dat de productie onverwacht stopt. Deze problemen leiden tot hogere onderhoudskosten en tijdverlies, die op hun beurt invloed hebben op zowel de veiligheid als de betrouwbaarheid.

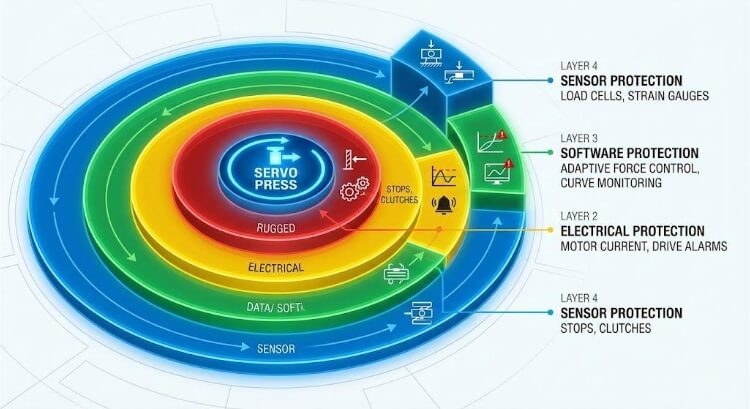

Servopersen maken gebruik van sensoren, regelsystemen en mechanische veiligheidscomponenten om schade te voorkomen voordat deze optreedt. Ze volgen kracht en positie in real-time en stoppen de ram onmiddellijk als deze de vooraf ingestelde limiet overschrijdt. Deze slimme bescherming houdt gereedschap in goede conditie, helpt onderdelen nauwkeurig te blijven en ondersteunt een soepele werking, zelfs wanneer de belasting verandert.

Beveiliging tegen overbelasting is meer dan een back-upfunctie. Het is een belangrijk onderdeel van het moderne persontwerp. In de volgende paragrafen wordt uitgelegd hoe deze systemen werken, welke technische methoden ze betrouwbaar maken en hoe ze een stabiele productie in stand houden onder moeilijke omstandigheden.

De rol van overbelastingsbeveiliging in servopersystemen

Wanneer een pers- of vormproces plotseling halverwege vastloopt, telt elke milliseconde. Beveiliging tegen overbelasting zorgt voor servopersen veilig, nauwkeurig en consistent blijven onder echte productiestress.

Waarom overbelasting optreedt bij persoperaties?

Overbelasting treedt op wanneer de toegepaste kracht de nominale capaciteit van de pers of het gereedschap overschrijdt. In de dagelijkse productie gebeuren vaak kleine fouten, zoals een verkeerde instelling, een onjuiste tonnage of onvoldoende smering. Een verkeerd uitgelijnde matrijs kan de belasting uit het midden verplaatsen, terwijl een braam of harde plek in de plaat een plotselinge krachtpiek kan veroorzaken.

Zelfs een klein 5% verschil in materiaalhardheid kan de vervormingskracht voldoende verhogen om overbelasting te veroorzaken. Servopersen reageren sneller dan welke operator dan ook, maar preventie hangt nog steeds af van de juiste kalibratie en regelmatige materiaaltoevoer. Het beheersen van deze kleine maar belangrijke factoren helpt om overbelasting voorspelbaar en beheersbaar te houden.

Risico's voor gereedschap, machines en productkwaliteit

De impact van overbelasting gaat veel verder dan een enkel beschadigd gereedschap. Een gebarsten stempel of verbogen matrijs kan volgende onderdelen verkeerd uitlijnen, waardoor het probleem zich over de hele batch verspreidt. Herhaalde overbelastingscycli belasten ook het persframe, de lagers en de kogelomloopspil, waardoor de nauwkeurigheid na verloop van tijd langzaam afneemt.

Voor het product kan overmatige druk leiden tot maatvariatie, scheuren of een slechte oppervlakteafwerking. Bij een fabriekscontrole bleek dat ongecontroleerde overbelasting leidde tot ongeveer 30% van alle ongeplande stilstand van de pers op servolijnen. Het voorkomen van overbelasting beschermt niet alleen de apparatuur, maar zorgt ook voor een stabiele productkwaliteit en uptime.

Verschil tussen gecontroleerde overbelasting en systeemstoring

Een gecontroleerde overbelasting vindt plaats wanneer sensoren een krachtpiek detecteren en onmiddellijk reageren. Het systeem stopt of keert de ram, ontkoppelt het koppel en voorkomt blijvende schade. De productie kan na een korte onderbreking worden hervat.

Er treedt een systeemstoring op als de reactie te traag is. De ram blijft bewegen en kan gereedschap beschadigen of de motor belasten. Het tijdsverschil kan zo kort zijn als 5-10 milliseconden, maar dat kleine verschil bepaalt of de pers zich herstelt of kapot gaat.

Grondbeginselen van belasting en krachtgedrag in servopersen

De manier waarop kracht zich gedraagt in een servopers bepaalt hoe nauwkeurig en consistent elk onderdeel zal zijn. Als ingenieurs dit verband begrijpen, kunnen ze de persparameters beter instellen en afstellen.

Kracht-takt relatie en normale belastingsprofielen

Terwijl de ram naar beneden beweegt, bouwt hij kracht op wanneer hij het materiaal raakt. De kracht-slagcurve stijgt geleidelijk tot het materiaal begint te vervormen, bereikt dan een piek en daalt weer tijdens het ontladen. Deze curve dient als de "vingerafdruk" van een stabiel vervormingsproces.

Een vloeiende en herhaalbare curve geeft aan dat het proces goed gecontroleerd is, met correcte uitlijning, schone smering en de juiste slagdiepte. Een servopers van 5 kN kan bijvoorbeeld een krachtherhaalbaarheid van ±1 % en een positienauwkeurigheid van ±0,01 mm handhaven over duizenden cycli. Als technici hobbels of dips in de curve opmerken, is dat een vroeg teken dat de wrijving, weerstand of instelomstandigheden zijn veranderd.

Veelvoorkomende oorzaken van abnormale krachtpieken

Krachtpieken ontstaan wanneer de pers meer weerstand ondervindt dan verwacht. Bramen, slechte smering of kleine deeltjes op het matrijsoppervlak veroorzaken vaak deze plotselinge sprongen. Versleten stempelranden, te grote slagdiepte of vuil in het vormgebied kunnen soortgelijke problemen veroorzaken.

Wanneer dit gebeurt, detecteren sensoren de krachtstijging binnen 5-8 milliseconden en geven ze het besturingssysteem een signaal om de ram te pauzeren of in te trekken. Deze snelle reactie voorkomt dat de spanning zich verspreidt door het frame of de lagers. Na verloop van tijd helpt het bestuderen van deze krachtpieken ingenieurs om vroegtijdige slijtage van gereedschap op te sporen, onderhoud te plannen en toekomstige overbelasting te voorkomen.

Invloed van verkeerde uitlijning en materiaalvariatie

Zelfs kleine uitlijnfouten kunnen de krachtverdeling over de matrijs veranderen. Een stempel die slechts 0,1 mm uit het midden staat, kan één zijde tot 30-40 % meer belasten. Deze ongelijke spanning versnelt de slijtage en kan leiden tot scheurtjes of lichte verbuiging.

Materiaalveranderingen zijn net zo invloedrijk. Een hardere plaat of een dikkere coating kan de hele kracht-slagcurve hoger maken. Bij herhaling kunnen deze verschuivingen leiden tot frequente overbelasting. Om de pers soepel te laten draaien, moeten technici regelmatig de uitlijning van de matrijs controleren, stabiele materiaalleveranciers gebruiken en de live krachtslaggegevens controleren op tekenen van drift.

Mechanische overbelastingsbeveiligingsmethoden

Mechanische bescherming vormt de ruggengraat van het veiligheidssysteem van een servopers. Als sensoren of software niet op tijd reageren, nemen mechanische onderdelen het over om extra kracht te absorberen of te blokkeren.

Mechanische stops en ontwerp met harde limieten

Mechanische stops stellen de maximale afstand in die de ram kan afleggen. Ze zorgen ervoor dat de ram niet verder kan bewegen dan een veilig punt, zelfs als het besturingssysteem faalt. Dit voorkomt dat de matrijs te ver sluit of te hard op het materiaal drukt.

Deze stops zijn gemaakt van gehard staal en worden in dragende delen van het frame geplaatst. Ze hebben geen stroom, signaal of software nodig, alleen regelmatige inspectie. In een test met een tafelmodel servopers van 3 kN bleek het gebruik van mechanische stops in de juiste positie de schade aan het gereedschap met meer dan 40% te verminderen in vergelijking met persen die alleen op elektronische limieten vertrouwden.

Overbelastingskoppelingen en koppelbegrenzers

Overbelastingskoppelingen voegen een beschermingslaag toe aan het aandrijfsysteem. Wanneer het koppel een vooraf ingestelde waarde overschrijdt, ontkoppelt de koppeling automatisch en worden de motor en de tandwielkast gescheiden van de ram. Dit voorkomt dat overtollige kracht kritieke onderdelen bereikt.

Moderne koppelbegrenzers kunnen elektronisch of puur mechanisch zijn. Elektronische versies reageren sneller en worden automatisch gereset zodra de belasting weer normaal is. Ze worden vaak gebruikt in precisieassemblagepersen, waar plotselinge veranderingen in het koppel anders de kogelomloopspindels of aandrijfmoeren zouden kunnen beschadigen.

Structurele veiligheidsmarges in frame- en aandrijvingsontwerp

Elke servopers is ontworpen met een ingebouwde veiligheidsmarge in de structuur. Het frame, de lagers en de kogelomloopspil zijn allemaal ontworpen om 20-30% meer belasting aan te kunnen dan de nominale capaciteit voor korte perioden. Deze extra kracht helpt de pers korte overbelastingen te absorberen zonder vorm- of nauwkeurigheidsverlies.

Ingenieurs gebruiken Finite Element Analysis (FEA) om te bestuderen hoe de spanning onder zware belastingen over het frame wordt verdeeld. Versterkte hoeken, dikkere kolommen en gebalanceerde belastingspaden houden het frame stijf en stabiel. Een goed gebouwd frame kan tijdelijke overbelasting aan en keert daarna terug naar een perfecte uitlijning.

Strategieën voor elektrische beveiliging en beveiliging op aandrijfniveau

Elektrische systemen en systemen op aandrijfniveau vormen de tweede, snellere verdedigingslinie tegen overbelasting. Deze elektronische besturingen detecteren veranderingen in stroom, koppel of positie voordat de machine echt onder druk komt te staan.

Motorstroombewaking en koppelbegrenzingen

In een servopers weerspiegelt de motorstroom direct de koppeloutput. Als de stroom sterk stijgt, betekent dit dat de ram een onverwachte weerstand ondervindt. De besturing reageert onmiddellijk door het koppel te beperken of de beweging te stoppen om mechanische belasting te voorkomen.

Deze feedbacklus werkt als de eerste digitale veiligheidsmuur. Als een motor van 2 kN bijvoorbeeld een stroompiek van 15% ervaart, begrenst het systeem automatisch het koppel om binnen veilige grenzen te blijven. Dit beschermt de aandrijving, de kogelomloopspil en de motor tegen overbelasting terwijl de slagnauwkeurigheid volledig onder controle blijft.

Encoderterugkoppeling en positiegebaseerde beveiligingen

Encoders volgen de rambeweging met een nauwkeurigheid op microniveau. Ze vergelijken voortdurend de absolute beweging met het geprogrammeerde slagprofiel om weerstand of slip te detecteren. Als de afwijking de ingestelde tolerantie overschrijdt, stopt de pers onmiddellijk of trekt hij zich terug om schade te voorkomen.

Omdat servopersen met variabele snelheden werken, zorgt deze positiebepaling ervoor dat alle bewegingen gesynchroniseerd blijven, zelfs bij veranderende belastingen. Tijdens tests reageerden persen met dubbele encoders - een op de motor en een op de ram - ongeveer 25% sneller op overbelasting dan systemen met een enkele sensor.

Aandrijvingsalarmen en logica voor automatische uitschakeling

Moderne servoaandrijvingen hebben ingebouwde alarmen die overstroom, onbalans van het koppel en motortemperatuur controleren. Als een van deze alarmen afgaat, stopt of vertraagt de aandrijving de pers automatisch, waardoor een plotselinge impact op het gereedschap wordt voorkomen.

Elk alarm wordt vastgelegd voor latere controle. Onderhoudsteams kunnen dit logboek gebruiken om de werkelijke oorzaak te vinden, zoals slijtage van het gereedschap, vastgelopen materiaal of een instelfout, en indien nodig de parameters aanpassen. Hierdoor wordt de overbelastingsbeveiliging een hulpmiddel voor voorspellend onderhoud, waardoor ongeplande stilstandtijd wordt verminderd en de pers langer kan draaien met minder storingen.

Softwaregebaseerde overbelastingsbeveiliging en besturingslogica

Softwarematige bescherming voegt een voorspellende laag toe aan de servopersbesturing. Terwijl mechanische en elektrische systemen reageren op overbelastingen nadat ze optreden, helpt software ze te stoppen voordat ze beginnen.

Instellingen voor krachtdrempels en adaptieve limieten

Elke servopersbesturing stelt krachtdrempels in op basis van het gereedschap en het materiaal. Wanneer de live kracht deze grenzen nadert, vertraagt of pauzeert de software de RAM om overbelasting te voorkomen. Deze actie gebeurt binnen milliseconden, waardoor het proces binnen een veilig bereik blijft.

Geavanceerde systemen gaan nog een stap verder met adaptieve limietregeling. De software past automatisch het toegestane krachtbereik aan afhankelijk van de temperatuur, de slagsnelheid of de hardheid van het materiaal. Als er bijvoorbeeld zachter materiaal wordt gevormd, wordt de limiet verlaagd om overcompressie te voorkomen. Deze slimme aanpassing behoudt de nauwkeurigheid en voorkomt valse overbelasting.

Real-time kracht-verplaatsingscurvebewaking

Tijdens elke slag volgt de regelaar de kracht-verplaatsingscurve en vergelijkt deze met een ideale referentie. Elke plotselinge piek, daling of afwijking buiten de tolerantie zorgt voor een onmiddellijke reactie bij overbelasting.

Real-time curve-tracking waarschuwt technici ook voor gereedschapsslijtage, coatingopbouw of lichte uitlijnfouten. Ze kunnen deze gegevens gebruiken om de slagdiepte of druk bij te stellen voordat er defecten optreden. Veel moderne systemen tonen de live en referentiecurven naast elkaar op de HMI, zodat operators veranderingen direct kunnen zien.

Foutdetectie en automatische herstelsequenties

Bij overbelasting voert de software een automatische herstelprocedure uit. De ram wordt veilig ingetrokken, de opgesloten druk wordt opgeheven en de systeeminstellingen worden opnieuw ingesteld. Sommige persen leiden de operator op de HMI door elke herstelstap, zodat de productie snel kan worden hervat.

Dit proces voorkomt verdere schade en verkort de stilstandtijd. Elke overbelastingsgebeurtenis wordt geregistreerd met details als tijd, kracht en slagpositie, zodat deze later opnieuw bekeken kunnen worden. Na verloop van tijd helpen deze gegevens technici om de persinstellingen te verbeteren en storingen te voorspellen voordat ze zich voordoen.

Sensortechnologieën die bescherming tegen overbelasting ondersteunen

Sensoren geven een servopers zijn realtime bewustzijn. Ze meten kracht, beweging en spanning tijdens elke slag, waardoor het systeem kan reageren voordat er schade optreedt.

Integratie van krachtopnemers en spanningsmeters

Load cells meten de exacte kracht die wordt uitgeoefend op belangrijke punten in de pers. Ze gebruiken rekstrookjes die lichtjes buigen onder druk, waardoor de elektrische weerstand verandert. De controller zet deze veranderingen om in nauwkeurige krachtmetingen die duizenden keren per seconde worden bijgewerkt.

Deze sensoren worden meestal onder de ram of in de perskop geplaatst om de werkelijke vervormingsbelasting te registreren. Door hun reactietijd - vaak minder dan 5 milliseconden - kan het besturingssysteem de beweging stoppen of omkeren voordat de spanning zich door het frame verspreidt. Regelmatige kalibratie zorgt voor stabiele en betrouwbare meetwaarden bij langdurig gebruik.

Voordelen van directe krachtmeting

Directe krachtmeting geeft een duidelijker beeld dan indirecte detectie via koppel of stroom. Het geeft de werkelijke druk weer op de matrijsinterface, waar schade door overbelasting meestal begint. Deze nauwkeurigheid helpt om zelfs kleine stijgingen in weerstand door slijtage, vuil of verkeerde uitlijning te detecteren.

Als de vervormingskracht bijvoorbeeld langzaam met 10% toeneemt, kan het systeem de operator waarschuwen voordat er overbelasting optreedt. Dit systeem voor vroegtijdige waarschuwing maakt preventief onderhoud mogelijk, helpt de productie op peil te houden en verlengt de levensduur van het gereedschap door onnodige belasting te vermijden.

Plaatsing van sensoren en signaalbetrouwbaarheid

De positie van de sensoren heeft een directe invloed op de nauwkeurigheid en reactiesnelheid. Als ze te ver van de RAM verwijderd zijn, worden de signalen zwakker en reageren ze trager. Om de beste metingen te verkrijgen, monteren ingenieurs sensoren meestal dicht bij het hoofdkrachtpad, meestal in de buurt van de stempelkop of basisplaat.

Signaalstabiliteit is net zo belangrijk. Afgeschermde kabels, differentiële bedrading en ruisfilters helpen interferentie van motoren en andere elektrische ruisbronnen te blokkeren. Sommige geavanceerde servopersen gebruiken zelfs ingebouwde versterkers om lage signalen te versterken.

Conclusie

Beveiliging tegen overbelasting bepaalt hoe veilig en efficiënt een servopers presteert op de productievloer. Het is meer dan een back-upsysteem: het is een ingebouwde ontwerpbenadering die mechanische kracht, elektronische snelheid en intelligente besturing met elkaar verbindt. Wanneer een servopers een abnormale belasting kan detecteren, binnen milliseconden reageert en automatisch herstelt, bewijst hij zijn echte technische betrouwbaarheid.

Wil je de stilstandtijd verminderen en je investering in een servopers beschermen?

Neem contact op met ons engineeringteam voor een uitgebreid overzicht van volledige overbelastingsbeveiliging. We helpen je zwakke punten te vinden en stellen praktische upgrades voor om je activiteiten veiliger, stabieler en productiever te maken.

FAQs

Wat is de meest voorkomende oorzaak van overbelasting in een servopers?

De meeste overbelastingen ontstaan door instelfouten of variaties in materiaal. Verkeerd uitgelijnd gereedschap, onjuiste krachtlimieten of een inconsistente plaathardheid kunnen allemaal plotselinge belastingspieken veroorzaken.

Kan softwarematige overbelastingsbeveiliging mechanische beveiligingen vervangen?

Software verbetert de detectiesnelheid, maar kan geen mechanische veiligheidsonderdelen vervangen. Fysieke stops en koppelbegrenzers zijn nog steeds de laatste beschermingslaag als elektronische systemen te traag reageren.

Hoe beïnvloedt bescherming tegen overbelasting de cyclustijd en productiviteit?

Goed afgestelde bescherming heeft nauwelijks invloed op de cyclustijd. Sterker nog, het verhoogt vaak de uptime door gereedschapsslijtage te voorkomen, reparaties te vermijden en de productie op peil te houden.

Is overbelastingsbeveiliging net zo belangrijk voor kleine servopersen?

Ja. Kleine persen verwerken meestal precisieonderdelen en kwetsbare componenten. Zelfs kleine krachtfouten kunnen gereedschap of producten beschadigen, dus een goede bescherming zorgt voor consistente kwaliteit en herhaalbaarheid.

Hoe vaak moeten de instellingen voor overbelastingsbeveiliging worden herzien?

Controleer de instellingen telkens wanneer u gereedschap, materialen of procesparameters verandert. Voor lopende productie helpt het controleren en kalibreren van de limieten om de drie tot zes maanden om de nauwkeurigheid en betrouwbaarheid te behouden.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.