Kwaliteitsproblemen teisteren productieprocessen dagelijks en kosten bedrijven miljoenen aan terugroepacties en reparaties. Niet-destructief onderzoek (NDT) onderzoekt materialen en componenten zonder schade aan te richten en spoort gebreken op voordat het catastrofale defecten worden.

NDO-methoden brengen verborgen defecten aan het licht terwijl de productintegriteit behouden blijft. Geavanceerde technieken zoals ultrasoon testen, radiografie en inspectie met magnetische deeltjes helpen fabrikanten om potentiële problemen vroegtijdig te identificeren, waardoor minder afval ontstaat en de betrouwbaarheid van het product wordt gegarandeerd. Deze proactieve benadering bespaart tijd en middelen.

Wilt u NDO-methoden onder de knie krijgen die een revolutie teweeg kunnen brengen in uw kwaliteitscontrole? Laten we eens kijken naar de technieken van topfabrikanten om bijna perfecte kwaliteitspercentages te behalen.

Wat is niet-destructief onderzoek?

Niet-destructief testen (NDT) verwijst naar testtechnieken die materialen, onderdelen of systemen onderzoeken en evalueren zonder schade aan te richten of hun eigenschappen te veranderen. Deze eigenschappen zijn onder andere sterkte, integriteit, uiterlijk, corrosiebestendigheid, geleidbaarheid, slijtvastheid en taaiheid.

In de industrie is deze testmethode bekend onder verschillende namen. Dit zijn onder andere niet-destructieve evaluatie, niet-destructieve analyse, niet-destructief onderzoek en niet-destructieve inspectie.

Een belangrijk kenmerk van NDO is dat het geteste product na het testen volledig functioneel blijft. Het testproces veroorzaakt geen schadelijke effecten op het monster, zodat het product na inspectie normaal gebruikt kan blijven worden.

NDT kan worden uitgevoerd met een enkel testproces of met meerdere technieken. De keuze hangt af van de inspectie-eisen en het combineren van verschillende technieken helpt bij het verzamelen van uitgebreide informatie over de producteigenschappen.

Waarom is niet-destructief onderzoek essentieel?

NDT speelt een cruciale rol in de moderne industrie door materialen en componenten te onderzoeken zonder de integriteit ervan aan te tasten. Door middel van geavanceerde inspectiemethoden helpt NDT storingen te voorkomen, kosten te verlagen en operationele uitmuntendheid te handhaven in verschillende sectoren.

Veiligheid en kwaliteitsborging

NDT detecteert potentiële problemen voordat ze escaleren tot catastrofale defecten, waardoor personeel en apparatuur worden beschermd. De techniek identificeert verborgen defecten die niet met het blote oog zichtbaar zijn, zoals interne gebreken, scheuren en corrosie.

Kosteneffectiviteit en efficiëntie

Studies tonen aan dat het implementeren van regelmatige NDT-protocollen de onderhoudskosten met 30% kan verlagen, terwijl de levensduur van kritieke infrastructuur met 20% wordt verlengd. Het inspecteren van componenten zonder demontage of uitschakeling maakt real-time beoordeling mogelijk, waardoor het gebruik van middelen wordt geoptimaliseerd.

Minimaliseren van stilstand en onderhoud

NDT-technieken maken voorspellende onderhoudsstrategieën mogelijk die onverwachte storingen en operationele onderbrekingen verminderen. Door potentiële problemen vroegtijdig te identificeren, kunnen bedrijven onderhoud plannen tijdens geplande stilstandtijden in plaats van noodreparaties uit te voeren. Deze systematische aanpak helpt:

- De levensduur van apparatuur verlengen

- Onderhoudsschema's optimaliseren

- Ongeplande uitschakelingen voorkomen

- Reparatiekosten verlagen

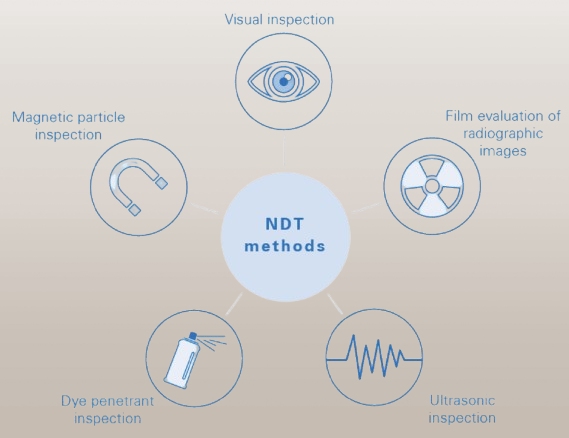

Soorten niet-destructieve testmethoden

NDT omvat meerdere gespecialiseerde technieken die materialen en onderdelen evalueren zonder schade aan te richten. Elke methode voorziet in specifieke inspectiebehoeften en biedt unieke voordelen voor kwaliteitscontrole.

Visuele inspectie

Visueel testen (VT) is de eerste inspectielijn in NDT-processen. Deze fundamentele methode vereist minimale apparatuur en levert onmiddellijke resultaten voor defecten op oppervlakteniveau. Inspecteurs onderzoeken componenten direct of gebruiken speciale gereedschappen voor moeilijk bereikbare plaatsen.

Ultrasoon testen (UT)

UT maakt gebruik van hoogfrequente geluidsgolven tussen 1 en 10 MHz om inwendige gebreken op te sporen en de dikte van het materiaal te meten. De golven reizen door het materiaal en veranderingen in dichtheid creëren vervormingen die gebreken zichtbaar maken. Deze methode blinkt uit in het vinden van onderliggende discontinuïteiten.

Radiografisch onderzoek (RT)

RT gebruikt röntgenstralen om interne structuren te onderzoeken en defecten in materialen op te sporen. Deze methode levert kwantitatieve gegevens over de grootte en locatie van defecten, waardoor de resultaten consistent zijn voor verschillende operators.

Testen met magnetische deeltjes (MPT)

MPT detecteert oppervlakte- en bijna-oppervlaktegebreken in ferromagnetische materialen. Wanneer een magnetisch veld een defect tegenkomt, creëert het een fluxlekveld dat magnetische deeltjes aantrekt, waardoor de locatie van het defect zichtbaar wordt.

Penetrant onderzoek (DPT)

DPT identificeert oppervlakte-brekende defecten met behulp van een vloeibaar penetrant met lage viscositeit. Na het aanbrengen van de penetrant en ontwikkelaar worden discontinuïteiten in het oppervlak zichtbaar door directe visuele inspectie of onder blacklight.

Wervelstroomtesten (ECT)

ECT maakt gebruik van elektromagnetische inductie om gebreken aan het oppervlak en bijna-oppervlak in geleidende materialen te detecteren. Deze methode is vooral effectief voor het vinden van scheuren, corrosie en materiaalvariaties.

Akoestische emissietests (AET)

AET monitort geluidsgolven die worden geproduceerd door materialen onder spanning en detecteert actieve defecten en groeiende scheuren. Deze dynamische methode biedt real-time monitoring van de structurele integriteit.

Infrarood thermografie (IRT)

IRT heeft de laatste decennia aan belang gewonnen door het gebruik van beeldvorming met thermische golven om gebreken in de ondergrond te detecteren. Deze actieve methode maakt gebruik van externe warmtebronnen om breuken, corrosie en andere interne gebreken te identificeren.

PAUT (Phased Array Ultrasonic Testing)

PAUT is een geavanceerde vorm van ultrasoon testen waarbij meerdere elementen worden gebruikt om gefocuste geluidsstralen te creëren. Deze techniek biedt verbeterde beeldvormingsmogelijkheden en een betere detectie van defecten in vergelijking met conventionele UT.

NDT-apparatuur en -gereedschap

Modern niet-destructief onderzoek (NDO) vertrouwt op diverse apparatuur en gereedschappen om nauwkeurige, efficiënte en betrouwbare inspecties te garanderen. Van draagbare apparaten tot geavanceerde digitale systemen, de keuze van hulpmiddelen hangt af van specifieke operationele behoeften en omgevingen.

Draagbare NDT-apparatuur

Draagbare NDT-apparatuur is ideaal voor inspecties in het veld en biedt mobiliteit, real-time analyse en gebruiksgemak. Deze instrumenten zijn compact, werken op batterijen en zijn ontworpen voor snelle installatie in afgelegen of kleine ruimtes.

Stationaire NDT-apparatuur

Stationaire apparatuur biedt een hogere nauwkeurigheid en is beter geschikt voor gecontroleerde omgevingen zoals laboratoria of productiefaciliteiten waar gedetailleerde analyses nodig zijn.

Digitaal NDT-gereedschap

De functies omvatten digitale uitlezingen, geautomatiseerde gegevensanalyse en elektronische opslag van resultaten. Door programmeerbare bewerkingen verminderen digitale systemen menselijke fouten en maken ze naadloze integratie mogelijk met Industrie 4.0 technologieën zoals AI en cloud computing.

Analoge NDT-gereedschappen

Analoge instrumenten blijven in bepaalde scenario's relevant vanwege hun eenvoud en kosteneffectiviteit. Analoge systemen blinken uit in omgevingen met beperkte voeding of digitale compatibiliteit en leveren betrouwbare resultaten zonder geavanceerde technologie.

Verschil tussen niet-destructief en destructief onderzoek

Niet-destructief onderzoek (NDO) en destructief onderzoek (DT) zijn essentieel voor het evalueren van de kwaliteit, prestaties en betrouwbaarheid van materialen of componenten. Hoewel ze beide een cruciale rol spelen, verschillen ze aanzienlijk in methodologie, toepassing en impact.

Niet-destructief onderzoek (NDT)

- Behoud van materiaal: NDT evalueert materialen of onderdelen zonder ze te beschadigen, zodat ze na inspectie bruikbaar blijven.

- Efficiëntie: NDO is sneller en kosteneffectiever omdat er geen materiaal wordt verspild en er grotere monsters kunnen worden getest.

- Toepassingen: Wordt vaak gebruikt in industrieën zoals lucht- en ruimtevaart, auto's en de bouw om gebreken zoals scheuren, corrosie of interne defecten te identificeren.

- Beperkingen: NDT moet mogelijk nauwkeuriger zijn voor bepaalde eigenschappen zoals treksterkte of maximale belastbaarheid dan DT.

Destructief onderzoek (DT)

- Materiële opoffering: DT onderwerpt materialen aan extreme omstandigheden tot ze bezwijken, waardoor definitieve inzichten worden verkregen in eigenschappen zoals taaiheid, hardheid en breekpunten. Het geteste materiaal wordt echter onbruikbaar gemaakt.

- Precisie: DT biedt zeer nauwkeurige resultaten voor het evalueren van prestatiegrenzen, maar is tijdrovend en kostbaar vanwege materiaalverlies.

- Toepassingen: Gebruikt bij productontwikkeling en veiligheidskritische evaluaties zoals crashtests in de auto-industrie of belastingtests in de bouw.

- Beperkingen: Verspillend en onpraktisch voor dure of onvervangbare onderdelen.

Belangrijkste verschillen

| Aspect | Niet-destructief onderzoek (NDT) | Destructief onderzoek (DT) |

|---|---|---|

| Materiële impact | Geen schade; behoudt functionaliteit | Blijvende schade of vernietiging veroorzaakt |

| Kostenefficiëntie | Kosteneffectiever; geen materiaalverlies | Duur door verspilling van materialen |

| Reikwijdte testen | Grotere steekproeven | Beperkt tot representatieve steekproeven |

| Nauwkeurigheid | Effectief voor defectdetectie | Zeer nauwkeurig voor prestatiegrenzen |

| Toepassingen | Routine-inspecties | Veiligheidskritische evaluaties |

Waar is NDT nodig?

Niet-destructief onderzoek is van vitaal belang in meerdere industrieën, elk met unieke inspectiebehoeften en veiligheidseisen.

Ruimtevaart

De luchtvaartindustrie eist de hoogste precisie in NDO voor kritische componenten. Ultrasoon testen en radiografie onderzoeken vliegtuigstructuren die tijdens het gebruik extreme druk te verduren krijgen. Boeing en Airbus gebruiken diverse NDO-technieken om te inspecteren:

- Turbinebladen

- Landingsgestel

- Rompdelen

- Vliegtuigvleugels

Automotive

De autosector maakt gebruik van NDO voor kwaliteitscontrole tijdens het hele productieproces. Fabrikanten gebruiken magnetische deeltjes en penetrant onderzoek om het volgende te verifiëren:

- Gelaste verbindingen integriteit

- Motoronderdelen

- Chassisstructuren

- Batterijbehuizingen voor elektrische voertuigen

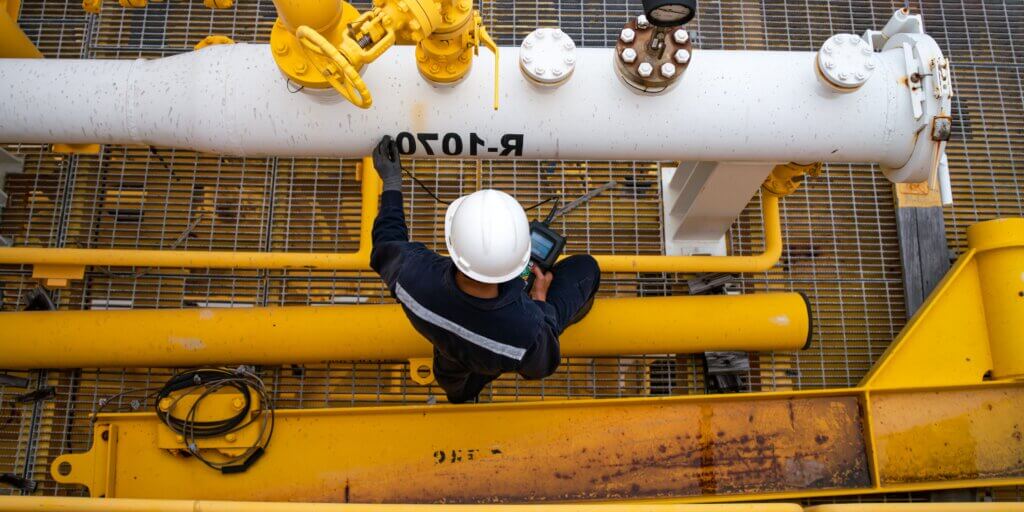

Olie & gas

Bij olie- en gasoperaties richt NDT zich op het behoud van de integriteit van de infrastructuur. Ultrasone technologieën en radiografie detecteren:

- Lasdefecten

- Scheuren en holtes

- Corrosie onder isolatie

- Integriteit van pijpleidingen

Bouw en civiele techniek

NDO draagt aanzienlijk bij aan de veiligheid en duurzaamheid van infrastructuren. Grondradar en infraroodthermografie helpen bij de beoordeling:

- Brugconstructies

- Tunnel integriteit

- Componenten bouwen

- Betonnen en metalen structuurelementen

Conclusie

NDO blijft zich ontwikkelen als hoeksteen van moderne kwaliteitscontrole en veiligheidsborging. Naarmate industrieën zich ontwikkelen en materialen complexer worden, wordt de rol van NDO steeds belangrijker om de betrouwbaarheid van producten en de veiligheid van het publiek te garanderen.

Voor fabrikanten die hun concurrentievoordeel willen behouden en uitstekende producten willen garanderen, is het implementeren van uitgebreide NDT-protocollen niet langer optioneel - het is een strategische noodzaak. Investeren in de juiste NDO-methoden en -apparatuur betaalt zich uit in minder afval, betere kwaliteit en grotere klanttevredenheid.

Bent u op zoek naar deskundige begeleiding bij de implementatie van NDT? Ons engineeringteam is gespecialiseerd in NDT-oplossingen op maat voor plaatbewerking. Stuur ons uw projectspecificaties voor een gedetailleerd advies en ontdek hoe we uw kwaliteitscontroleproces kunnen optimaliseren.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.