Laserlassen is een krachtige techniek die uw productieprocessen kan transformeren. Veel ingenieurs en ontwerpers worden geconfronteerd met uitdagingen bij traditionele lasmethoden, zoals lage snelheden en inconsistente kwaliteit. Laserlassen biedt een oplossing door precisie, snelheid en een schonere afwerking te bieden, waardoor het een aantrekkelijke optie is voor verschillende toepassingen.

De voordelen van laserlassen maken het een aantrekkelijke keuze voor ingenieurs en fabrikanten. Dankzij de mogelijkheid om schone lassen met minimale vervorming te produceren, is het de moeite waard om te onderzoeken hoe deze technologie uw projecten ten goede kan komen.

Wat is laserlassen?

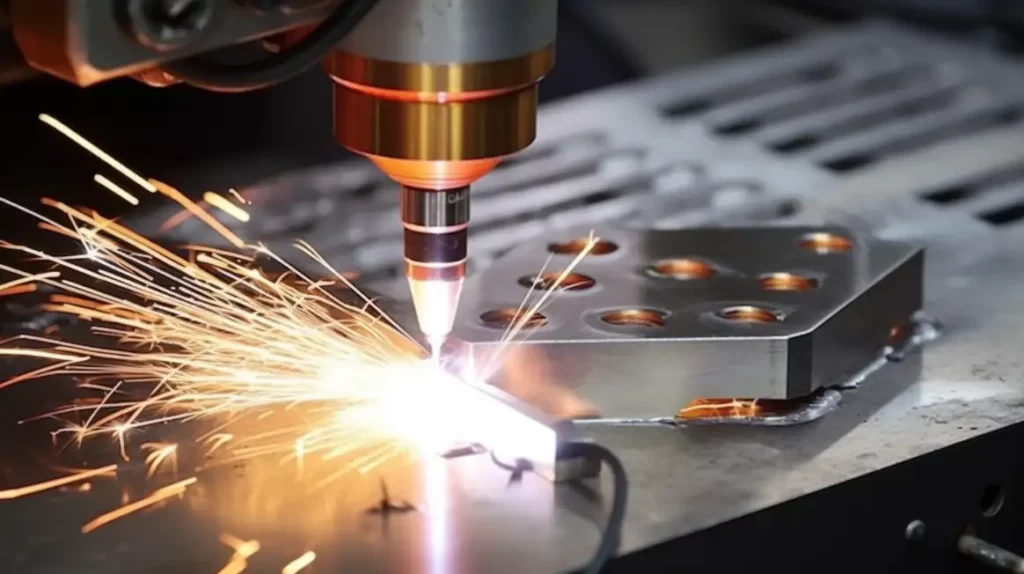

Laserlassen is een zeer efficiënte methode die gebruik maakt van een gefocuste lichtstraal met hoge intensiteit om metalen onderdelen samen te voegen. Deze techniek zorgt ervoor dat de materialen op de verbinding smelten en samensmelten en een sterke verbinding vormen wanneer ze afkoelen en stollen. De apparatuur die gebruikt wordt voor laserlassen kan variëren van grote stationaire machines tot handtoortsen, vergelijkbaar met traditioneel stoklassen.

In het brandpunt van de laserstraal bereikt het metaal zijn smelttemperatuur, waardoor een plaatselijk smeltbad ontstaat. De laser beweegt langs het verbindingsoppervlak en smelt de voorste rand terwijl de achterste rand stolt. Een geslaagde las resulteert in een robuuste verbinding tussen de onderdelen zonder oxidatie, waardoor duurzaamheid en integriteit in het eindproduct worden gegarandeerd.

Soorten laserlastechnieken

Laserlassen bestaat in verschillende gespecialiseerde vormen, elk geoptimaliseerd voor specifieke toepassingen en materialen. Dit is wat fabrikanten moeten weten over de belangrijkste technieken.

Geleiding

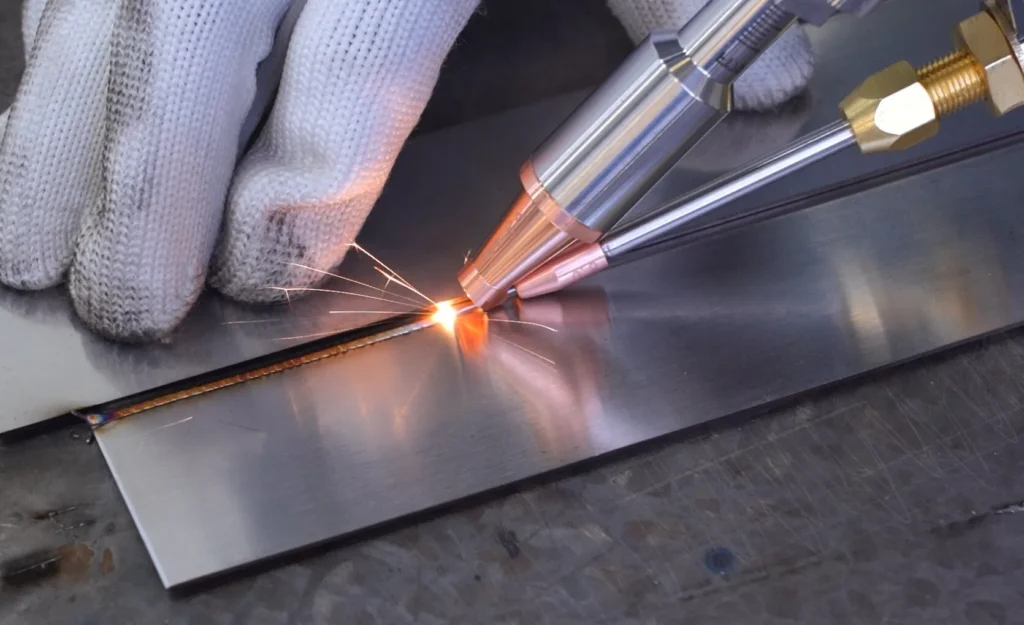

Geleidingslassen is een laserlasmethode die voornamelijk gebruik maakt van warmtegeleiding om materialen te verbinden. Bij deze techniek verwarmt een gefocuste laserstraal het oppervlak van de metalen onderdelen op de lasnaad, waardoor ze smelten. Het gesmolten materiaal vloeit samen en vormt een las terwijl het afkoelt en stolt. Deze techniek is perfect voor dunne metalen en assemblageranden.

Diepe penetratie

Diep penetratie- en sleutelgatlassen maken gebruik van krachtige laserstralen om diepe, smalle lassen te maken. Deze techniek is geschikt voor dikke materialen. De laserstraal creëert eerst een sleutelgat of holte in het werkstuk. Terwijl de laser langs de lasnaad beweegt, houdt hij deze holte in stand, waardoor volledige penetratie van het materiaal mogelijk is.

Laser Spot

Laser puntlassen is ontworpen voor kleine en complexe onderdelen. Deze techniek maakt gelokaliseerde lassen op specifieke punten, waardoor het ideaal is voor toepassingen waar precisie cruciaal is. De laser genereert kleine lasnaden die randen kunnen verbinden of door een onderdeel heen kunnen dringen om samen te smelten met een ander onderdeel eronder.

Laser naad

Laser naadlassen produceert lange, ononderbroken lassen langs een lasnaad. Net als bij traditionele lastechnieken wordt bij deze methode vaak een vulstaaf gebruikt om een vulling op de lasnaad te maken. Laser naadlassen wordt vaak toegepast in toepassingen die sterke, duurzame verbindingen over lange lengtes vereisen.

Hybride laser

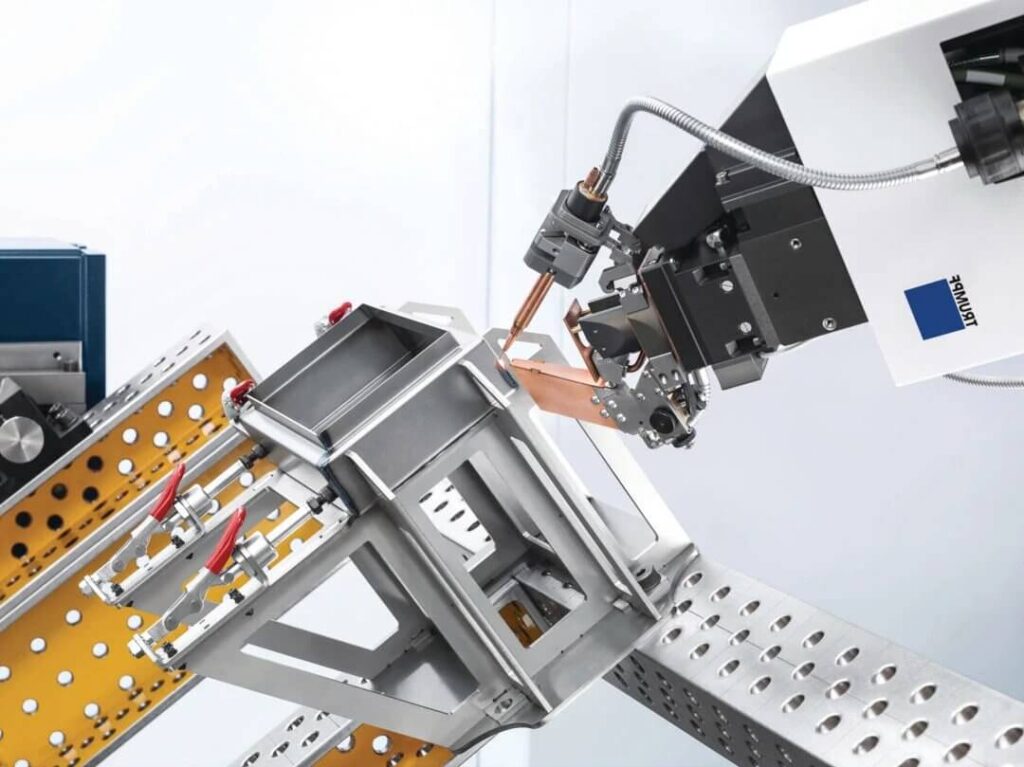

Hybride laserlassen combineert traditionele booglasmethoden, zoals MIG of TIGwaarbij de voordelen van beide processen worden benut.

Soorten lasers

De keuze van de laserbron heeft een directe invloed op de laskwaliteit en efficiëntie. Laten we eens kijken naar de vier belangrijkste lasertypes die in moderne lastoepassingen worden gebruikt.

CO2 Lasers

CO2 lasers genereren hun straal door middel van een gasmengsel dat voornamelijk kooldioxide bevat. Deze systemen blinken uit in het lassen van kunststoffen en niet-metalen. Ze hebben echter meer onderhoud nodig en zijn minder efficiënt dan nieuwere technologieën.

Vezellasers

Vezellasers vertegenwoordigen de nieuwste generatie lasertechnologie. Ze produceren de straal binnen een optische vezel die gedoteerd is met zeldzame aardelementen. Deze lasers bieden de hoogste efficiëntie en de laagste onderhoudsvereisten.

Nd: YAG lasers

Neodymium-gedoopte yttrium-aluminiumgranaat (Nd: YAG) lasers gebruiken een vast kristal als lasmedium. Ze werken goed voor precisielassen maar vereisen meer onderhoud dan vezellasers.

Schijflasers

Schijflasers gebruiken een dunne schijf van gedoteerd materiaal als versterkingsmedium. Ze combineren een hoog vermogen met een uitstekende straalkwaliteit, waardoor ze geschikt zijn voor het lassen van dik materiaal.

Laserlassen: Basisstappen

Als je de processtroom begrijpt, ben je verzekerd van consistente kwaliteit voordat je aan een laserlasproject begint. Laten we de fundamentele stappen uit elkaar halen.

Stap 1: Schoonmaken

De eerste stap in het laserlasproces is het grondig reinigen van de te lassen onderdelen. Dit houdt in dat verontreinigingen zoals stof, olie, vet of oxidelagen van de oppervlakken worden verwijderd.

Stap 2: Positionering

Zodra de onderdelen schoon zijn, moeten ze nauwkeurig gepositioneerd worden voor het lassen. Dit houdt in dat de onderdelen zo moeten worden uitgelijnd dat ze nauw op elkaar aansluiten zonder spleten.

Stap 3: Laserstraal genereren

In deze stap wordt de laserstraal gegenereerd en gericht op het verbindingsgebied. Het brandpunt van de straal wordt aangepast voor een optimale energieconcentratie op de werkstukken.

Stap 4: Smelten en smelten

Wanneer de laserstraal op de lasnaad wordt gericht, worden de materialen verwarmd tot hun smeltpunt. De laserstraal wordt dan langs de verbinding bewogen, waardoor de materialen continu smelten en fuseren terwijl ze afkoelen en stollen.

Stap 5: Vulmateriaal (optioneel)

Voeg indien nodig een vulmateriaal toe om de lassterkte te verbeteren. Smelt het in het smeltbad dat door de laser wordt gevormd.

Stap 6: Afkoelen en stollen

Na het lassen moet de nieuw gevormde las afkoelen en stollen. Dit kan natuurlijk gebeuren of versneld worden door afschrikmethoden zoals onderdompeling in water.

Voordelen van laserlassen

Moderne productie vereist precisie en snelheid - laserlassen levert op beide fronten. Deze geavanceerde verbindingsmethode biedt meetbare voordelen voor productielijnen in verschillende industrieën.

Hoge precisie en nauwkeurigheid

Laserlassen bereikt submillimeterprecisie bij het maken van verbindingen. De gefocuste straal produceert consistente, herhaalbare lassen met een exacte regeling van de inbranddiepte.

Snelheid en efficiëntie in productie

Productiecycli krimpen drastisch met laserlassystemen. De geconcentreerde energie creëert sneller lasnaden dan traditionele methoden.

Minder hitte-impact op materialen

De gefocuste straal van de laser minimaliseert de warmteverspreiding in omliggende gebieden. Deze geconcentreerde verwarming voorkomt kromtrekken en vervorming in gevoelige onderdelen.

Minimale verwerking na het lassen

Laserlassen hebben meestal weinig tot geen nabewerking nodig. De schone, nauwkeurige verbindingen verminderen of elimineren slijpen, polijstenen andere bewerkingen na het lassen.

Nadelen van laserlassen

Hoewel laserlassen veel voordelen biedt, heeft het ook bepaalde nadelen waar fabrikanten rekening mee moeten houden. Door deze nadelen te onderzoeken, kun je weloverwogen beslissingen nemen over de geschiktheid voor jouw projecten.

Hoge initiële kosten

Een van de belangrijkste nadelen van laserlassen is de hoge initiële investering die nodig is voor laserlasser. Door de geavanceerde componenten en technologie zijn laserlasmachines aanzienlijk duurder dan traditionele lasopstellingen.

Beperkte indringdiepte

Laserlassen is het meest effectief voor dunnere materialen. De penetratiediepte van de laser kan onvoldoende zijn voor dikkere materialen, wat leidt tot zwakkere lassen.

Gevoeligheid voor materialen

Bepaalde materialen, vooral die met een hoge reflectie, zoals aluminium en koperlegeringen, kunnen een uitdaging vormen bij het laserlassen.

Veiligheid

Laserlassen brengt veiligheidsrisico's met zich mee, waaronder mogelijke verwondingen aan de ogen en brandwonden door toevallige blootstelling aan de laserstraal.

Toepassingen van laserlassen

Laserlassen vindt toepassingen in verschillende industrieën:

Ruimtevaartindustrie

Gebruikt voor de constructie van vliegtuigonderdelen en onderdelen van ruimtevaartuigen. Perfect voor het maken van lichtgewicht maar sterke verbindingen in aluminium en titanium constructies.

Auto-industrie

Wordt toegepast bij het lassen van carrosserieën en kritieke veiligheidscomponenten. Maakt nauwkeurig en snel lassen van voertuigframes en panelen mogelijk.

Productie medische apparatuur

Maakt nauwkeurige lasnaden voor chirurgische instrumenten en implantaten. Zorgt voor steriele, schone lassen die essentieel zijn voor medische toepassingen.

Elektronica en elektrische onderdelen

Zorgt voor nauwkeurig lassen van kleine elektronische onderdelen. Minimaliseert hitteschade aan gevoelige componenten tijdens assemblage.

Sieraden en fijn metaalwerk

Maakt gedetailleerd lassen van edelmetalen mogelijk. Perfect voor het maken van ingewikkelde ontwerpen met minimale materiaalvervorming.

Additieve Productie

Ondersteunt 3D-metaalprintprocessen. Wordt gebruikt om complexe metalen onderdelen laag voor laag met hoge precisie op te bouwen.

Factoren die de kwaliteit van laserlassen beïnvloeden

Verschillende kritische factoren beïnvloeden de kwaliteit van laserlassen. Als u deze elementen begrijpt, kunt u uw lasprocessen optimaliseren en superieure projectresultaten behalen.

Laservermogen en -intensiteit

Laservermogen is een kritieke factor bij het bepalen van de kwaliteit van lassen. Hogere vermogens verhogen de energie die aan het werkstuk wordt geleverd, wat leidt tot diepere penetratie en hogere lassnelheden. Een te hoog vermogen kan echter oververhitting en vervorming veroorzaken.

Scherpstelling en spotgrootte

De focus en de spotgrootte van de laserstraal beïnvloeden de lasprestaties aanzienlijk. Een kleinere puntgrootte concentreert de energie op een beperkt gebied, wat de penetratie en intensiteit verbetert. Omgekeerd verdeelt een grotere laserstraal de warmte over een groter gebied, wat de penetratiediepte kan verminderen.

Lassnelheid en straalmanipulatie

Hogere snelheden kunnen leiden tot ondiepere inbranding, terwijl lagere snelheden de warmte-inbreng en mogelijke vervorming kunnen verhogen. Bovendien kunnen straalmanipulatietechnieken, zoals oscillatie of weven, de laskwaliteit verbeteren door de warmteverdeling en inbranddiepte te verbeteren.

Selectie van afschermingsgas

De keuze van het beschermgas is van vitaal belang om het gesmolten smeltbad te beschermen tegen atmosferische verontreiniging. Inerte gassen zoals argon of helium worden vaak gebruikt om oxidatie tijdens het lassen te voorkomen.

Conclusie

Laserlassen is een krachtige en efficiënte methode die veel wordt gebruikt in verschillende industrieën. Het biedt voordelen zoals hoge precisie, snelheid en minimale warmte-inwerking. Het laservermogen, de focus, de lassnelheid en de keuze van het beschermgas kunnen de laskwaliteit echter aanzienlijk beïnvloeden.

Voel je vrij om contact op te nemen als je laserlassen overweegt voor je projecten of vragen hebt over de toepassingen. Ons team staat klaar om u te helpen bij het vinden van de juiste oplossingen voor uw productiebehoeften!

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.