In veel fabrieken besteden robots meer tijd aan het corrigeren van verkeerd uitgelijnde onderdelen dan aan het assembleren ervan. Automatisering presteert slechts zo goed als de onderdelen die het verwerkt. Een goed ontworpen metalen onderdeel zorgt voor snellere cycli, soepelere robotbewegingen en minder aanpassingen door de operator. Een slecht ontwerp zorgt voor verkeerde invoer, stilstand en dure handmatige reparaties.

In dit artikel wordt uitgelegd hoe ingenieurs plaatwerkonderdelen kunnen ontwerpen die klaar zijn voor automatisering en efficiënt van CAD naar massaproductie overgaan, waarbij precisie, maakbaarheid en compatibiliteit met robots in balans zijn.

Ontwerpdoelen voor automatiseringsvriendelijke metalen onderdelen

Intelligente automatisering begint met een duidelijk ontwerp. Deze basisprincipes zorgen ervoor dat elk onderdeel van de handling van uw robot zich voorspelbaar gedraagt, waardoor uitlijnfouten en cyclusonderbrekingen worden verminderd.

Consistentie en herhaalbaarheid boven complexiteit

Geautomatiseerde systemen vertrouwen op herhaling. Een robotpers of -grijper voert duizenden keren dezelfde bewegingen uit en verwacht dat elk onderdeel overeenkomt met het vorige. Zelfs kleine variaties - ongelijke buigradii, onregelmatige gaten of een inconsistente flensbreedte - kunnen de toevoer onderbreken of kwaliteitsstops veroorzaken.

Belangrijkste praktijken

- Gebruik gestandaardiseerde gatdiameters (4 mm, 6 mm en 8 mm) die compatibel zijn met automatische pons- en klinkgereedschappen.

- Zorg voor een uniforme plaatdikte om uitlijnfouten te voorkomen.

- Duidelijke primaire referentiepunten definiëren voor robotpositionerings- en inspectiesystemen om nauwkeurige positionering en inspectie te garanderen.

Bij assemblagelijnen met hoge snelheid kan zelfs een afwijking van ± 0,1 mm al leiden tot storingen in de feeder die handmatig moeten worden gereset, wat 3-5 minuten per stop kost. Consistente geometrie zorgt voor gelijkmatige cyclustijden en verbetert de opbrengst.

💡 Ontwerptip: Houd de afstand tussen gaten en randen uniform over gespiegelde onderdelen. Robots gebruiken deze afstanden voor automatische uitlijning tijdens pick-and-place-bewerkingen.

Vereenvoudigen voor hantering en montage

Elke robot is afhankelijk van geometrie die consistent kan worden vastgepakt en georiënteerd, elke keer weer. Onregelmatige contouren, fragiele lipjes of offset gaten verwarren de vision-sensoren en veroorzaken verkeerde invoer.

Een goede regel: Ontwerp voor één voor de hand liggende oriëntatie, zodat de machine altijd "weet" hoe hij moet kiezen.

- Vermijd smalle of genestelde vormen die in voederbakken kunnen verstrikt raken.

- Voeg eenvoudige oriëntatieaanwijzingen toe, zoals vlakke referentieranden of symmetrische hoeken.

- Vervang scherpe overgangen door geleidelijke radii voor een soepel grijpercontact.

Vereenvoudigde geometrie verbetert de doorvoer. Studies tonen aan dat het stroomlijnen van werkstukprofielen het aantal aanvoerfouten met 30-40 % kan verminderen en de stabiliteit van de doorvoer in meerdere shifts kan verbeteren.

⚠️ Veelgemaakte fout: Decoratieve uitsnijdingen ontwerpen die variëren tussen linker- en rechterdelen. Visionsystemen behandelen ze als verschillende modellen, waardoor het programmeren dubbel zo veel moeite kost.

Ontwerp voor modulariteit en onderhoud

Geautomatiseerde systemen geven de voorkeur aan modulaire ontwerpen die eenvoudig te monteren, te testen en te vervangen zijn. Als elke reparatie een volledige demontage vereist, nemen de stilstandtijd en arbeidskosten snel toe.

Modulariteit biedt verschillende automatiseringsvoordelen:

- Parallelle montage: Submodules kunnen op afzonderlijke stations worden gemaakt en getest.

- Sneller onderhoud: Vervangbare modules verkorten de reparatietijd met 20-30%.

- Schaalbaarheid in de toekomst: Bijgewerkte modules kunnen montage-interfaces hergebruiken zonder dat het volledige frame opnieuw moet worden ontworpen.

Gestandaardiseerde hardware, zoals zelfklemmende moeren, snelkoppelingspanelen en montagelipjes, helpen zowel robots als technici om producten te monteren of te onderhouden zonder dat er aangepast gereedschap nodig is.

💡 Ontwerptip: Gebruik identieke soorten bevestigingsmiddelen in alle subassemblages. Geautomatiseerde schroevendraaiers en feeders werken sneller als de hardware gestandaardiseerd is.

Materiaal- en proceskeuze

Zelfs foutloze geometrie mislukt zonder stabiele materialen en consistente fabricage. Het kiezen van de juiste legering en het juiste proces legt de basis voor de betrouwbaarheid van automatisering.

Materiaal afstemmen op functie en proces

Automatisering vereist materialen die formulier, bochten las zonder onverwachte vervorming. Elk metaal gedraagt zich anders wanneer het wordt blootgesteld aan hitte, druk en gereedschapspanning, dus de keuze beïnvloedt zowel de snelheid als de betrouwbaarheid.

Standaardmaterialen voor geautomatiseerde fabricage:

- Koudgewalst staal (CRS): Biedt stabiele sterkte en een gladde afwerking, waardoor het ideaal is voor geautomatiseerde stans- en buiglijnen.

- Roestvrij staal 304/316: Bestand tegen corrosie en oppervlakteoxidatie; presteert goed in automatiseringssystemen in cleanrooms of buitenshuis.

- Aluminium 5052/6061: Lichtgewicht, met goede vervormbaarheid voor robotbuigen; vermindert gereedschapsslijtage en maakt snellere vormcycli mogelijk.

- Koper en messing: Uitstekend voor geleidende onderdelen, maar vereisen een lagere voedingsdruk en voorzichtig klemmen vanwege de zachtheid.

Uniformiteit is net zo belangrijk als type. Het handhaven van een diktetolerantie van ±0,05 mm tussen batches kan het aantal nabewerkingen met 20-30% verminderen, omdat een consistente materiaaldikte CNC-gereedschappen en sensoren helpt om betrouwbaarder te kalibreren.

💡 Ontwerptip: Kies materialen met een consistente vlakheid van de rol (≤ 2 mm afwijking per meter). Ongelijke vellen veroorzaken slip van de grijper en verkeerde uitlijning van het gereedschap in robotaanvoerapparaten.

Fabricagemethoden die automatisering ondersteunen

Geautomatiseerde lijnen vertrouwen op processen die variatie minimaliseren en menselijke aanpassingen overbodig maken. Door de juiste fabricagevolgorde te kiezen, kunnen machines in ploegendiensten nauwkeurig blijven werken zonder steeds opnieuw te moeten kalibreren.

Fabricageprocessen die compatibel zijn met automatisering:

- Lasersnijden: Levert nauwe toleranties (± 0,05 mm) en gladde randen die geen ontbramen vereisen. Vezellasers kunnen meer dan 100 m/min verwerken in continu bedrijf met verwaarloosbare variatie.

- CNC Ponsen: Ideaal voor repetitieve gatenpatronen; automatische gereedschapswisselaars ondersteunen gemengde geometrieën met minimale stilstandtijd.

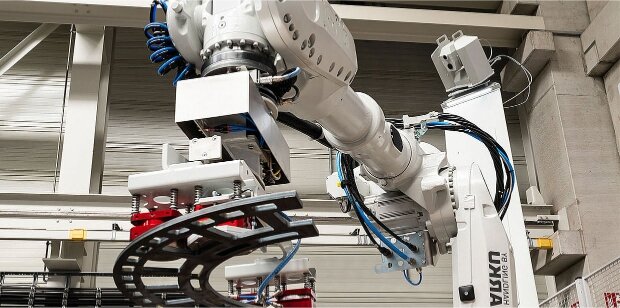

- Robotisch buigen: Geavanceerde afkantpersen die zijn uitgerust met hoeksensoren behouden een nauwkeurigheid van ±0,2°, waardoor een nauwkeurige uitlijning van honderden onderdelen gegarandeerd is.

- Robotlassen: Produceert een uniforme parelbreedte en indringdiepte, waardoor de inspectie- en herbewerkingscycli worden verkort door tot 25 %.

Bij Shengen raden onze productieteams vaak een hybride opstelling aan - lasersnijden voor een nauwkeurig profiel, robotbuigen voor herhaalbare vervorming en CNC-lassen voor consistentie - vooral voor behuizingen, frames en beugelsamenstellingen.

Deze combinatie zorgt voor voorspelbare cyclustijden en stabiele productgeometrie gedurende 24/7 geautomatiseerd bedrijf.

⚠️ Veelgemaakte fout: Onderdelen ontwerpen waarbij meerdere opspanstappen nodig zijn tussen het snijden en buigen. Elke handmatige transfer brengt een risico op verkeerde uitlijning met zich mee en vertraagt de automatisering met 15-20%.

Oppervlakteafwerking en nabewerking

Een glad, consistent oppervlak zorgt ervoor dat grijpers, transportbanden en sensoren nauwkeurig kunnen werken. Oppervlaktefouten of inconsistente coatings kunnen de productdetectie of automatische assemblage-uitlijning verstoren.

Populaire afwerkingsopties voor geautomatiseerde onderdelen:

- Poedercoating: Sterke, uniforme dekking; ontwerpers moeten compenseren voor coatingopbouw (~ 0,08-0,12 mm per kant) bij het bepalen van toleranties voor gaten en sleuven.

- Anodiseren: Ideaal voor aluminium onderdelen, met zowel corrosiebescherming als stabiele oppervlaktewrijving voor robotgrijpers.

- Verzinken / E-Coating: Handig voor geleidende assemblages die continuïteit van EMI/RFI-aarding vereisen.

- Parelstralen / borstelen: Creëert consistente texturen voor betere visuele inspectie en herkenning door optische sensoren.

Gecontroleerde tests hebben aangetoond dat het handhaven van een uniforme oppervlakteafwerking de zichtfouten van robots met 15-20% vermindert en valse afkeur tijdens de inspectie voorkomt. Het afwerkingsproces gaat niet alleen over esthetiek, maar maakt deel uit van de kwaliteitsstrategie van je automatisering.

💡 Ontwerptip: Als je reflecterende afwerkingen gebruikt (zoals gepolijst roestvrij staal of verchroomde platen), voeg dan matte referentiezones of fiduciaire markeringen toe voor machinezichtdetectie.

Ontwerpkenmerken die geautomatiseerde assemblage verbeteren

Kleine aanpassingen in het ontwerp zorgen voor een aanzienlijke efficiëntiewinst. Dankzij deze assemblagegerichte details kunnen robots probleemloos werken met minimale aanpassingen aan de opspanning.

Gaten-, sleuf- en tabbladoptimalisatie

Gaten en sleuven zijn meer dan functioneel: ze bepalen hoe gemakkelijk machines onderdelen kunnen lokaliseren, vastpakken en uitlijnen.

Een slecht geplaatst gat kan een productieritme doorbreken. Goed ontworpen systemen met gaten en sleuven verbeteren de herhaalbaarheid en verminderen de afhankelijkheid van opspanningen.

Ontwerpprincipes voor automatiseringsvriendelijke functies:

- Houd randafstanden aan van 1,5-2,0 maal de materiaaldikte om scheuren tijdens het vervormingsproces te voorkomen.

- Gebruik gestandaardiseerde diameters (4, 6 en 8 mm) die compatibel zijn met geautomatiseerde inbrenggereedschappen.

- Lijn gaten uit langs typische referentiepunten voor snelle robotoriëntatie.

- Zorg voor een uniforme sleufbreedte om tolerantieabsorptie tijdens de assemblage mogelijk te maken.

💡 Ontwerptip: Plaats uitlijntabs op symmetrische punten. Robots gebruiken geometrische balans om de oriëntatie van onderdelen sneller te bepalen.

Zelflokaliserende voorzieningen, zoals tab- en slotassemblages, kunnen de benodigde opspanning tot 35% verminderen, waardoor robots zowel uitlijnen als verbinden in één doorgang kunnen uitvoeren. Voor frames van dun plaatwerk maakt deze ontwerpbenadering het gebruik van secundaire opspanmallen vaak overbodig.

⚠️ Veelgemaakte fout: Decoratieve of niet-standaard uitsparingen gebruiken voor uitlijning. Machine vision-systemen hebben moeite om onregelmatige vormen te detecteren, wat de cyclustijden vertraagt.

Toleranties en nulpuntcontrole

Toleranties bepalen hoe betrouwbaar onderdelen passen en hoe soepel automatisering die passing duizenden keren herhaalt.

Als ze te strak zitten, lopen onderdelen vast of vervormen ze; als ze te los zitten, rammelen ze bij trillingen of kunnen ze niet meer geïnspecteerd worden.

Beste praktijken voor geautomatiseerde tolerantieplanning:

- Definieer duidelijke primaire, secundaire en tertiaire nulpunten voor positioneren, buigen en verbinden.

- Vermijd onnodige toleranties van ±0,05 mm tenzij dit kritisch is; ±0,1-0,2 mm is vaak voldoende voor robotlassen of buigen.

- Tolerantiestapeling simuleren in CAD om cumulatieve fout te voorspellen voor productie.

Bij onderzoek naar robotassemblage kan het handhaven van consistente nulpuntsschema's de insteltijd van de opspanning met 20-25 % verminderen en het goedkeuringspercentage tijdens de inspectie van de eerste deeltjes verbeteren.

💡 Ontwerptip: Voor onderdelen die geassembleerd worden door robots met twee armen, lijnt u de belangrijkste referentiepunten uit langs beide assen om kalibratie te vereenvoudigen en zichtcorrectielussen te verminderen.

Bevestigingsmiddelen en verbindingen kiezen

Het kiezen van de juiste verbindingsmethode kan de doorvoer van automatisering drastisch verbeteren. Handmatige bevestigingsstappen vertragen de productie, terwijl automatiseringsvriendelijke verbindingen zorgen voor een consistente cyclustijd.

Aanbevolen bevestigings- en verbindingsmethoden:

- Zelfklevende bevestigingsmiddelen (PEM/klinkmoeren): Ideaal voor robotpersen, waarbij koppelvariaties worden geëlimineerd en een herhaalbare uittrekkracht wordt verkregen.

- Punt-/naadlassen: Consistent elektrisch contact zorgt voor identieke lasrupsen, wat een stabiele laspenetratie en -integriteit oplevert.

- Tab-en-Slot verbindingen: Maken snelle mechanische uitlijning mogelijk, waardoor er vaak geen aparte opspansystemen meer nodig zijn.

- Snap-fit of grendelsystemen: Geschikt voor afdekkingen of panelen voor lichte toepassingen waarbij een snelle montage zwaarder weegt dan de belasting.

In hoogvolume productie kunnen geautomatiseerde inbrengsystemen voor bevestigingsmiddelen 1000-1200 componenten per uur verwerken met < 1 % afwijking. Door hardwaretypes te standaardiseren - door dezelfde schroeflengte, schroefdraad en kopstijl te gebruiken - wordt de tijd voor het wisselen van gereedschap en de programmeerinspanning nog verder teruggebracht.

⚙️ Shengen Inzicht: In onze productielijnen werd de totale assemblagetijd met 42 % verkort door over te schakelen van handmatig moerlassen naar robotmatige PEM-inbreng en werden vervormingsproblemen na het lassen geëlimineerd.

Automatisering integreren van prototype tot productie

Ontwerpvalidatie slaat een brug tussen concept en schaal. Deze stappen veranderen een werkend prototype in een stabiel, geautomatiseerd proces in grote volumes.

Vroege DFM en simulatie

Goede automatisering begint met vroegtijdige validatie. Een DFM-evaluatie toont de vervormingslimieten, het bereik van het gereedschap en de toleranties voordat er ook maar één plaat gesneden is. Virtuele simulaties bevestigen ook robotbewegingspaden, buighoeken en lasbereikbaarheid lang voordat de fysieke tests beginnen.

Best Practices voor DFM-validatie

- Simuleer buig- en terugveerhoeken om de stabiliteit van de vervorming te bevestigen.

- Valideer lasroutes voor robots op speling en toegang.

- Digitale pick-and-place-simulaties uitvoeren om oriëntatieproblemen op te sporen.

Vroegtijdige simulatie bespaart echt geld. Fabrieken die gebruik maken van DFM-validatie verminderen engineering change orders met 30-50% en versnellen de productiegereedheid met 20-30%.

💡 Ontwerptip: Voer een snelle DFM-controle uit voordat je de CAD afrondt. Een buigradius digitaal corrigeren kost minuten - na het gereedschap maken kost het weken.

Prototype-runs om geautomatiseerde stappen te valideren

Zelfs met simulatie vertelt een fysiek prototype de waarheid. Met kleine proefseries kunnen technici de buignauwkeurigheid, de uitlijning en de werkelijke prestaties van materialen controleren. In deze fase komen vervormingen, aanvoerkwesties of inconsistenties in de grip aan het licht die digitale modellen mogelijk over het hoofd zien.

Doelstellingen prototyperun

- Controleer gatvervorming, terugvering en laskwaliteit.

- Bevestig de uitlijning van de armatuur en de oriëntatie van de assemblage.

- Verzamel statistische gegevens voor robotkalibratie en herhaalbaarheid.

Gevalideerde prototypes verminderen de uitval met 30-40% in latere stadia. Bij Shengen zijn proefruns standaard voordat de automatisering wordt opgevoerd - onze ingenieurs gebruiken live procesgegevens om de vormhoeken en de toevoerdruk nauwkeurig af te stellen, waardoor de overgang naar massaproductie soepeler verloopt.

⚠️ Veelgemaakte fout: Verificatie van prototypes overslaan om "tijd te besparen". De eerste productiebatch wordt dan de test en vaak de duurste les om te leren.

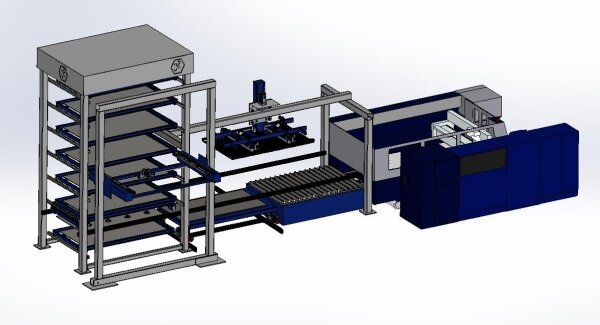

Schaalbaar ontwerpen van gereedschappen en opspanningen

Flexibele tooling is de basis van schaalbare automatisering. Statische opspanmiddelen zijn geschikt voor één onderdeel; modulaire opspanmiddelen daarentegen passen zich aan productrevisies en gemengde modelproductie aan zonder dat er veel stilstand nodig is.

Richtlijnen voor schaalbare gereedschappen

- Gebruik verwisselbare locatorpennen en -platen voor verschillende modellen.

- Integreer snelwisselklemmen om de insteltijd te verkorten.

- Standaardiseer inrichtingsinterfaces voor zowel robot- als handmatige bewerkingen om consistentie en efficiëntie te garanderen.

Deze strategieën verkorten omschakelingen en verbeteren het machinegebruik. In omgevingen met gemengde productie kunnen flexibele opspanmiddelen de lijnefficiëntie met 25-35 % verbeteren terwijl de kwaliteit constant blijft.

💡 Ontwerptip: Plan opspangaten en referentiepunten tijdens de ontwerpfase. Opspannen achteraf verdubbelt vaak de gereedschapskosten.

Kosten, snelheid en flexibiliteit in evenwicht brengen

Automatisering moet uw productiedoelen dienen, niet controleren. Automatisering is het meest kosteneffectief als het wordt toegepast op herhaalbare, stabiele onderdelen en schaalbare volumes. Voor projecten met een hoge mix en lage volumes bieden semi-geautomatiseerde lijnen (een combinatie van handmatig laden en robotmatig buigen/lassen) vaak de beste balans tussen snelheid en investering.

Richtlijnen voor ROI

- Volledige automatisering: Voor stabiele, langdurige onderdelen in grote volumes.

- Semi-automatisering: Voor flexibele of prototypebouw.

- Hybride automatisering: Combineert handmatig toezicht met geautomatiseerde precisie voor kleine batches.

Het opbouwen van een gestandaardiseerde componentenbibliotheek - standaardbeugels, PEM-inzetstukken, gatenpatronen - helpt bij het hergebruik van beproefde ontwerpen voor verschillende productlijnen. Deze consistentie kan de doorlooptijd van ontwerpen verkorten tot 40% terwijl het programmeren van automatisering wordt vereenvoudigd.

Conclusie

Succesvol automatiseren gaat niet over het vervangen van mensen, maar over het ontwerpen van intelligentere systemen. Als ingenieurs plannen voor consistentie, verifiëren via simulatie en valideren met proefruns, wordt automatisering een strategisch voordeel in plaats van een risico.

Als u geautomatiseerde machines, robotsystemen of metalen precisieassemblages ontwikkelt, kunnen onze ingenieurs u helpen bij het ontwerpen en valideren van componenten die klaar zijn voor automatisering. Neem vandaag nog contact op met Shengen om uw volgende project te optimaliseren voor geautomatiseerde productie-efficiëntie.

FAQs

Wat maakt een metalen onderdeel "klaar voor automatisering"?

Een onderdeel dat klaar is voor automatisering heeft een consistente geometrie, expliciete referentiepunten en gestandaardiseerde kenmerken voor robotgrijpen, oriënteren en assembleren.

Hoe kan DFM geautomatiseerde productie verbeteren?

Vroege DFM-beoordelingen detecteren geometrierisico's, vervormbaarheidsproblemen en tolerantiestapeling voordat het bewerken begint, waardoor 30-50% minder nabewerking nodig is.

Welke materialen presteren het best bij geautomatiseerde fabricage?

Koudgewalst staal, roestvrij staal 304/316 en aluminium 5052 worden vaak gebruikt vanwege hun stabiele vervormingseigenschappen, corrosiebestendigheid en voorspelbare buigprestaties.

Welke oppervlakteafwerkingen zijn geschikt voor gebruik in geautomatiseerde omgevingen?

Poedercoaten, anodiseren en verzinken bieden consistente oppervlakken voor robothandling. Ontwerpers moeten rekening houden met coatingopbouw (≈ 0,1 mm per kant).

Welke bevestigingsmiddelen en verbindingen werken het beste voor robotica?

Zelfklemmende moeren, tab- en slotverbindingen en puntlassen maken geautomatiseerde assemblage met herhaalbaar koppel en uitlijning mogelijk.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.