Elk jaar kost corrosie fabrikanten miljarden aan productiviteitsverlies, vervangingen en garantieclaims. Bij plaatwerkproducten begint het probleem klein - een roestvlek, een vlek in de buurt van een verbinding - maar het eindigt vaak met een verzwakte structuur, klachten van klanten of een volledig defect onderdeel.

Corrosie is meer dan een cosmetisch probleem. Het tast de sterkte, betrouwbaarheid en elektrische aarding aan. Als het eenmaal begint, zijn de reparatiekosten meestal hoger dan de besparingen door goedkopere materialen of overgeslagen coatings. Daarom pakken succesvolle projecten corrosie aan in de ontwerpfase, niet pas na de productie.

Het ontwerpen van corrosiebestendige plaatwerkonderdelen vereist drie belangrijke pijlers: het juiste materiaal kiezen, de onderdelen zo vormen dat er geen vochtophopingen ontstaan en de juiste coatings en afwerkingen kiezen. Als deze beslissingen vroegtijdig worden genomen, gaan onderdelen jaren langer mee, neemt het onderhoud af en groeit de betrouwbaarheid van het merk.

Corrosie in plaatmetaal begrijpen

Corrosie is een natuurlijke reactie tussen een metaal en zijn omgeving. Het treedt op wanneer metaalatomen elektronen verliezen en zo oxiden, hydroxiden of zouten vormen.

Veel voorkomende soorten corrosie

Uniforme corrosie verspreidt zich gelijkmatig over een oppervlak. Het is voorspelbaar en meestal het gevolg van een consistente blootstelling aan lucht en vocht. Regelmatige coating en onderhoud kunnen dit aanzienlijk vertragen.

Putcorrosie vormt kleine maar diepe gaatjes die snel door dun plaatmetaal kunnen dringen. Chloriderijke omgevingen, zoals kustgebieden of schoonmaakchemicaliën, veroorzaken dit vaak. Een enkele put kan in minder dan een jaar door een plaat van 1 mm groeien als er niets aan wordt gedaan.

Spleetcorrosie treedt op wanneer er in openingen of overlappingen vloeistof blijft staan, zoals onder pakkingen of tussen geklonken verbindingen. Het zuurstofgehalte in deze ruimten daalt, waardoor een agressief lokaal milieu ontstaat.

Galvanische corrosie ontstaat wanneer twee verschillende metalen elkaar raken in een geleidende vloeistof. Het minder edele metaal corrodeert sneller. Het gebruik van koolstofstalen schroeven op aluminium panelen kan bijvoorbeeld binnen enkele maanden zichtbare roeststrepen veroorzaken.

Spanningscorrosie (SCC) gebeurt wanneer trekspanning wordt gecombineerd met een corrosief medium. Laszones of gebogen hoeken kunnen langzaam microscheurtjes ontwikkelen die leiden tot plotselinge breuk.

Omgevingsfactoren en risiconiveaus

De corrosiesnelheid hangt sterk af van de omgeving van het onderdeel. Hieronder staat een algemene referentie voor typische blootstellingscategorieën:

| Milieu | Voorbeeld Voorwaarden | Typisch materiaalverlies (zacht staal) | Aanbevolen materialen |

|---|---|---|---|

| Binnen geregeld | Kamer met airconditioning | <0,01 mm/jaar | Zacht staal, gecoat aluminium |

| Stedelijk buitenleven | Af en toe regen, weinig vervuiling | 0,02-0,05 mm/jaar | Verzinkt staal, 304 roestvrij staal |

| Industrieel | Zure gassen, hoge luchtvochtigheid | 0,05-0,1 mm/jaar | 316 roestvrij, geanodiseerd aluminium |

| Zee/kust | Zoutnevel, hoge luchtvochtigheid | 0,1-0,2 mm/jaar | 316 roestvrij, titanium |

Deze waarden laten zien waarom een kleine upgrade in materiaal aanzienlijke besparingen kan opleveren gedurende de levensduur van een onderdeel. Een zacht stalen paneel kan buiten 2 tot 3 jaar meegaan, terwijl een roestvrij stalen 316 paneel op dezelfde locatie meer dan 20 jaar kan meegaan.

De juiste materialen kiezen

De keuze van het materiaal vormt de basis van de corrosiebestendigheid. Coatings en afwerkingen kunnen bescherming bieden, maar als het basismetaal gemakkelijk corrodeert, zullen de prestaties op lange termijn altijd beperkt zijn.

Roestvrij staal

Roestvast staal vormt de ruggengraat van corrosiebestendig ontwerp. Hun hoge chroomgehalte vormt een zelfherstellende oxidelaag die voorkomt dat zuurstof en water het metaaloppervlak bereiken.

- 304 roestvrij biedt een goede algemene bescherming voor binnen en licht buitengebruik.

- Roestvrij staal 316 voegt molybdeen toe, waardoor de weerstand tegen chloriden en zuren verbetert, ideaal voor maritieme of chemische omgevingen.

- Een goed gepassiveerde roestvrije behuizing kan 15-25 jaar roestvrij blijven, zelfs bij blootstelling aan de buitenlucht.

Aluminiumlegeringen

Aluminium ontwikkelt een natuurlijke oxidelaag die het oppervlak afsluit. Het is licht van gewicht, gemakkelijk te vormen en overal verkrijgbaar in kwaliteiten zoals 5052 en 6061.

Voor extra bescherming en uiterlijk verhoogt anodiseren de oxydedikte tot 10-25 μm, of tot 50 μm voor onderdelen van industriële kwaliteit.

Aluminium mag echter niet rechtstreeks in contact komen met koper of staal; isolerende sluitringen of coatings voorkomen galvanische reacties.

Koper en messing

Koper en koperlegeringen zijn bestand tegen atmosferische en industriële corrosie en vormen een stabiele groene patina die het oppervlak beschermt. Messing wordt vaak gekozen als zowel geleidbaarheid als visuele aantrekkingskracht belangrijk zijn.

Hoewel ze zwaarder en duurder zijn, zijn deze materialen duurzaam in architecturale, elektrische of decoratieve toepassingen.

Titaan- en nikkellegeringen

Voor zware chemische omstandigheden of blootstelling aan de zee bieden legeringen op basis van titanium en nikkel een ongeëvenaarde stabiliteit. Titanium is bestand tegen zuren, alkaliën en zout water en behoudt zijn sterkte bij hoge temperaturen.

Nikkellegeringen zoals Inconel zijn bestand tegen extreme omgevingen waar andere metalen het laten afweten, maar ze zijn moeilijker te bewerken en aanzienlijk duurder.

Prestaties, kosten en fabricage in evenwicht brengen

Bij het kiezen van een corrosiebestendig materiaal gaat het niet alleen om het kiezen van de sterkste optie. De beste keuze is een balans tussen prestaties, kosten en produceerbaarheid.

Bijvoorbeeld:

- Roestvrij staal 316 kost ongeveer 2× meer dan zacht staal, maar kan 10× langer meegaan.

- Geanodiseerd aluminium biedt een goede bescherming bij een lager gewicht en lagere bewerkingskosten.

- Zacht staal blijft voordelig in combinatie met verzinken of poedercoaten in niet-agressieve omgevingen.

Vergelijk bij twijfel de totale levenscycluskosten, niet alleen de aankoopprijs. Een duurzaam onderdeel dat niet om de paar jaar vervangen hoeft te worden, verdient zichzelf vaak snel terug.

Ontwerpen voor afvoer, ventilatie en reinigbaarheid

De materiaalkeuze legt de basis voor corrosiebestendigheid, maar de geometrie bepaalt hoe lang die bescherming meegaat. Een goed ontworpen onderdeel laat water weglopen, lucht circuleren en coatings bereiken elk oppervlak.

Vochtretentie voorkomen

Water is de belangrijkste brandstof voor corrosie. Zodra het zich op een oppervlak afzet, versnellen zuurstof en verontreinigingen de metaalafbraak. Om dit risico te verminderen, moet je onderdelen zo vormen dat vloeistoffen vrij kunnen weglopen.

Vermijd vlakke horizontale oppervlakken, diepe zakken en scherpe hoeken. Gebruik in plaats daarvan hellingen van 3°-5° op horizontale panelen, afgeronde bochten en open kanalen die de luchtstroom bevorderen.

Voeg voor buitenbehuizingen afvoergaten toe op de laagste punten en plaats ze uit de buurt van elektrische of cosmetische delen. Een eenvoudige wijziging in het ontwerp, zoals het toevoegen van een schuine flens, kan de levensduur van de coating met enkele jaren verlengen.

Kloven en spleten vermijden

Spleten werken als kleine chemische reactoren. Vocht en stof verzamelen zich binnenin, de zuurstof daalt en de corrosie versnelt. Krappe overlappingen, pakkingverbindingen of puntlasnaden zijn veel voorkomende boosdoeners.

Gebruik waar mogelijk doorlopende lassen in plaats van meerdere laspunten. Als boutverbindingen nodig zijn, dicht deze dan af met niet-absorberende pakkingen of corrosiebestendige kit.

Zorg voor een minimale ruimte van 0,5 mm tussen overlappende panelen voor luchtstroming of drainage. Scherpe hoeken aan de binnenkant moeten worden vervangen door kleine radii om reiniging en coatingdekking te vergemakkelijken.

Ontwerpen voor reiniging en ventilatie

Regelmatig schoonmaken vertraagt corrosie enorm - maar alleen als de oppervlakken toegankelijk zijn. Wanneer het ontwerpen van behuizingen of frames, laat ruimte over voor reinigingsgereedschap, inspectie of luchtstroom.

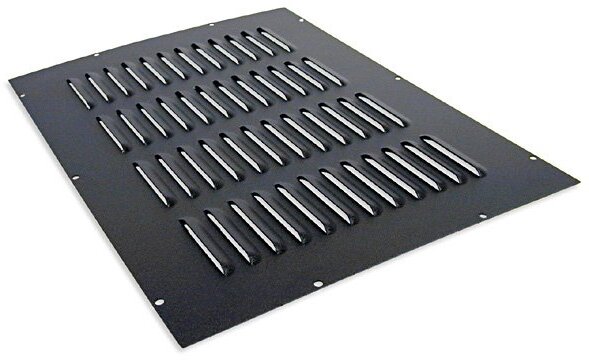

Ventilatiegaten of louvres helpen de vochtigheid en temperatuur in de behuizing gelijk te maken, waardoor condensatie wordt verminderd. Een paar kleine openingen kunnen opgesloten vocht voorkomen zonder de structuur of beschermingsgraad aan te tasten.

Oppervlakteafwerking en beschermende coatings

Zelfs met ideale materialen en geometrie is er nog steeds een betrouwbare barrière nodig. Oppervlaktebehandeling creëert die laatste verdedigingslaag. De juiste afwerking hangt af van de blootstelling, de kosten en de esthetische doelstellingen.

Gebruikelijke beschermende afwerkingen

Poedercoating

Bij poedercoating wordt een elektrostatisch geladen poeder onder hitte uitgehard. Het resultaat is een duurzame huid van 60-120 μm dik. Het is bestand tegen UV-stralen, krassen en de meeste chemicaliën, waardoor het geschikt is voor buitenkasten en machinebehuizingen. Het biedt een lange levensduur tegen een bescheiden prijs.

Anodiseren (voor aluminium)

Anodiseren verdikt de natuurlijke oxidelaag tot 10-25 μm (standaard) of 40-50 μm (industrieel). De oxide hecht zich stevig aan het basismetaal, waardoor de weerstand verbetert en kleuren mogelijk wordt. Hard geanodiseerde onderdelen kunnen buiten meer dan tien jaar meegaan met minimale verkleuring.

Verzinken en thermisch verzinken

Zink beschermt staal door opofferingscorrosie - de zinklaag corrodeert eerst. Elektrolytisch verzinkte coatings (5-25 μm) zijn het beste voor onderdelen binnenshuis. Thermisch verzinkte coatings (tot 100 μm) zijn bestand tegen zwaar gebruik buiten of op zee. Een gegalvaniseerde laag van 100 μm gaat meestal 15-20 jaar mee in gematigde omgevingen.

Elektrolytisch polijsten en passiveren (voor roestvast staal)

Elektrolytisch polijsten verwijdert onzuiverheden en micro-ruwheid van het oppervlak, terwijl passiveren de chroomoxidelaag herstelt die tijdens het lassen of machinaal bewerken verloren is gegaan. Samen verbeteren ze de duurzaamheid en hygiëne van roestvrij staal aanzienlijk - ideaal voor medische, voedsel- of scheepssamenstellingen.

Verven en Primers

Epoxy- en polyurethaanverven zorgen voor een flexibele, chemisch bestendige afwerking. Zinkrijke primers fungeren als een extra beschermende barrière voor zacht staal vóór de uiteindelijke aflak. Een meerlagensysteem - primer plus aflak - verdubbelt vaak de levensduur in vergelijking met een enkelvoudige afwerking.

Coatings afstemmen op de omgeving

| Milieu | Geschikte afwerkingen | Levensduur bij benadering |

|---|---|---|

| Binnen (droog) | Verzinken, lichte poedercoating | 5-10 jaar |

| Buiten (stedelijk) | Poedercoating, anodiseren, thermisch verzinken | 10-20 jaar |

| Maritiem / Industrieel | 316 roestvrij met elektrolytisch polijsten, zwaar anodiseren, meerlaags systeem | 15-25 jaar |

Geschat bij typische onderhoudscycli

Ontwerpers moeten ook rekening houden met de dikte van de coating. Een laag van 0,004″ (100 μm) kan van invloed zijn op toleranties in scharnieren, lipjes of sleuven. Het modelleren van de coating in CAD voorkomt uitlijningsproblemen tijdens assemblage.

Ontwerpaanpassingen vóór de afwerking

Oppervlakteafwerking werkt het best als deze vroeg wordt gepland. Voeg afplakzones toe rond gaten met schroefdraad of elektrische contacten en kleine gaten om op te hangen tijdens het coaten. Vermijd diepe uitsparingen die poeder of platingvloeistof vasthouden.

Door na te denken over afwerking vóór fabricage, zorg je voor een volledige dekking, een consistente dikte en lagere herbewerkingskosten.

Productie- en procesoverwegingen

Fabricage kan corrosiebestendigheid behouden of vernietigen. Snijden, lassen en behandeling hebben allemaal invloed op hoe het oppervlak zich gedraagt tijdens gebruik. Procesdiscipline houdt de bescherming intact van prototype tot eindassemblage.

Warmtegevoelige zones onder controle houden

Hoge hitte tijdens lassen of lasersnijden kan de corrosiebestendigheid verzwakken door de microstructuur van het metaal te veranderen. In roestvrij staal veroorzaakt oververhitting sensibilisatie, waarbij chroomcarbiden worden gevormd die de beschermende oxidelaag reduceren.

Om dit te voorkomen:

- Gebruik een gecontroleerde warmte-inbreng en korte lasnaden.

- Afkoelen tussen de passen.

- Reinig en passiveer de laszones na het afwerken.

- Het herstellen van de oxidelaag zorgt ervoor dat de lasverbinding net zo goed bestand is tegen corrosie als het basismateriaal.

Oppervlakteruwheid en vervuiling minimaliseren

Ruwe of vervuilde oppervlakken houden vocht en vuil vast. Ontbraam na het zagen of slijpen de randen en polijst blootgestelde delen. Een glad Ra ≤ 1,6 μm oppervlak verbetert zowel de hechting van de coating als de corrosieprestaties.

Hanteer roestvrijstalen onderdelen met schone handschoenen; zelfs vingerafdrukken kunnen chloorafzettingen achterlaten die roestvlekken veroorzaken. Reinig met neutrale oplosmiddelen voor het coaten.

Bevestigingsmiddelen en assemblagepraktijken

Bevestigingsmiddelen vormen vaak de zwakste corrosieschakel. Gebruik waar mogelijk dezelfde materialen - roestvrije bouten voor roestvrije panelen, gecoat staal voor gegalvaniseerde structuren.

Als verschillende metalen onvermijdelijk zijn, isoleer ze dan met nylon sluitringen, kunststof afstandhouders of afdichtlagen.

Pas een gelijkmatig koppel toe om microgaten te voorkomen waar water zich verzamelt. Ongelijke compressie kan vocht vasthouden en plaatselijke aantasting veroorzaken.

Procesinspectie en kwaliteitscontrole

Kwaliteitscontroles bevestigen dat de beschermende maatregelen intact blijven tijdens de productie.

- Laagdikte tests zorgen voor een consistente dekking.

- Zoutneveltest (ASTM B117) controleert de verwachte levensduur.

- Visuele inspecties Spaanders, brandplekken of ontbrekende afwerking vroegtijdig opsporen.

- Elke inspectiestap voorkomt kostbaar herstelwerk of defecten achteraf.

Geavanceerde ontwerpstrategieën

Ontwerpen voor corrosiebestendigheid houdt niet op zodra de fabricage klaar is. Prestaties op lange termijn zijn afhankelijk van hoe het ontwerp inspectie, onderhoud en veranderingen in de omgeving in de loop der tijd ondersteunt.

Vroege samenwerking tussen ontwerp en fabricage

De meeste corrosieproblemen zijn terug te voeren op slechte communicatie tussen engineering en productie. Ontwerpers kunnen krappe naden, kleine holtes of oppervlakken specificeren die onmogelijk gelijkmatig gecoat kunnen worden. Zodra de fabricage begint, zijn deze problemen duur om te verhelpen.

Het vroeg betrekken van fabricagetechnici voorkomt nabewerking. Een DFM (Design for Manufacturability)-beoordeling identificeert risico's zoals ontoegankelijke lassen, slechte afvoerhoeken of afwerkingen die niet compatibel zijn met de geometrie.

Door bijvoorbeeld overlappende panelen te vervangen door gevouwen flenzen kunnen spleetzones worden geëlimineerd terwijl het coaten en monteren wordt vereenvoudigd.

Vroegtijdige samenwerking zorgt er ook voor dat de juiste materialen, snijmethoden en coatings beschikbaar zijn in de toeleveringsketen. Een paar minuten van gezamenlijke beoordeling kan jaren van corrosie in het veld voorkomen.

Onderhoud en levenscyclusplanning

Zelfs het beste ontwerp heeft verzorging nodig tijdens de levensduur. Eenvoudige toegangspunten en reinigingsmogelijkheden kunnen de corrosiebestendigheid in de praktijk verdubbelen.

- Inspectieramen of afneembare deksels toevoegen voor eenvoudige visuele controles.

- Ontwerp vervangbare modules of panelen zodat beschadigde oppervlakken kunnen worden verwisseld in plaats van gesloopt.

- Geef intervallen voor routinematige reiniging op: om de drie maanden spoelen in kustomgevingen kan zoutafzetting verminderen met 80%.

Gepland onderhoud is geen verspilde moeite - het is onderdeel van het ontwerp. Door te plannen hoe een product wordt geïnspecteerd en onderhouden, zorgen ingenieurs ervoor dat de prestaties in de praktijk overeenkomen met de bedoeling van het ontwerp.

Levenscyclus testen en verifiëren

Corrosiebestendigheid moet worden bewezen, niet verondersteld. Laboratoriumtesten bevestigen of materialen en coatings presteren zoals verwacht.

- Zoutneveltest (ASTM B117): stelt de monsters bloot aan continue zoute mist om de omstandigheden in zee te simuleren.

- Vochtigheidskamer (ASTM D2247): controleert de integriteit van de coating onder constant vocht.

- Cyclische corrosietests: Wissel natte en droge cycli af om de dagelijkse verwering na te bootsen.

Voor roestvaststalen assemblages is visuele inspectie op verkleuring of lasoxidatie even waardevol. Zelfs kleine kleurverschuivingen kunnen duiden op door hitte aangetaste zones of oppervlaktevervuiling.

Economische voordelen op lange termijn

Ontwerpen met het oog op corrosiebestendigheid brengt vaak extra kosten met zich mee, maar dit betaalt zich terug gedurende de levensduur van een product. Het vervangen van een gecorrodeerde behuizing na drie jaar kost veel meer dan het gebruik van een betere legering of coating vanaf het begin.

Neem een eenvoudige vergelijking:

- Kast van zacht staal: $100 per eenheid, gemiddelde levensduur 3 jaar.

- 316 roestvrije kast: $180 per eenheid, gemiddelde levensduur 20 jaar.

Over een periode van tien jaar kost de roestvrije versie 40% minder per jaar, terwijl stilstand, opnieuw verven en klachten van klanten worden voorkomen. Voor OEM's en fabrikanten van apparatuur betekent dit minder servicebezoeken en een sterkere reputatie op het gebied van betrouwbaarheid.

Duurzame onderdelen verminderen ook de impact op het milieu door minder afval en een lagere vervangingsfrequentie - een steeds belangrijkere factor voor wereldwijde inkopers.

Conclusie

Corrosiepreventie begint in het CAD-model en eindigt in het veld. Elk detail - van de materiaallegering tot de helling van een afvoergat - beïnvloedt hoe een product zijn omgeving overleeft.

Door corrosiebeheersing te integreren in de materiaalselectie, geometrie, afwerking en productie, maken ingenieurs van duurzaamheid een ontwerpaspect in plaats van een bijkomstigheid.

Als u plaatmetalen onderdelen wilt maken die stabiel blijven in zware omstandigheden, kan ons team bij Shengen u helpen. We bieden volledige DFM-reviews, stellen geschikte materialen voor en begeleiden u bij oppervlakteafwerkingen die de levensduur verlengen en de kosten op lange termijn verlagen. Neem contact met ons op om over je project te praten en ontvang een gratis ontwerpbeoordeling.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.