Batterijbehuizingen beschermen energiesystemen tegen hitte, trillingen en ruwe omgevingen. Ze zorgen ook voor elektrische veiligheid en consistente prestaties gedurende jarenlang gebruik.

Naarmate de industrie meer overstapt op elektrische mobiliteit, hernieuwbare energie en slimme apparaten, wordt de duurzaamheid van behuizingen steeds belangrijker. De uitdaging ligt in het combineren van sterkte, gewichtsefficiëntie en produceerbaarheid zonder in te boeten aan veiligheid of compliance.

In dit artikel wordt onderzocht hoe doordacht ontwerp, materiaalselectie en procesbeheersing resulteren in behuizingen die lang meegaan en bestand zijn tegen stress.

Wat maakt een batterijbehuizing duurzaam?

Een duurzame behuizing begint met verstandige technische keuzes. Deze basisprincipes bepalen hoe goed de behuizing bestand is tegen stress, hitte en de elementen in de loop der jaren.

Duurzaamheid hangt af van hoe het ontwerp omgaat met mechanische, thermische en omgevingsuitdagingen. Een sterke behuizing moet bestand zijn tegen vervorming, afdichten tegen vocht en effectief omgaan met warmte.

De ontwerpdoelen omvatten vaak:

- Mechanische sterkte om trillingen, vallen en druk te weerstaan.

- Bescherming van het milieu tegen stof, water en corrosieve elementen.

- Thermische controle voor een veilige en efficiënte werking.

- Onderhoudsgemak om eenvoudig onderhoud en vervanging van onderdelen mogelijk te maken.

Studies tonen aan dat 70% van de betrouwbaarheid en de kosten van een product worden bepaald tijdens de ontwerpfase. Keuzes die in een vroeg stadium worden gemaakt, zoals de wanddikte, de stijl van de verbindingen of de plaatsing van ventilatieopeningen, bepalen hoe de behuizing presteert en oud wordt.

Materiaalkeuze en constructieontwerp

De keuze van het juiste materiaal is de basis van betrouwbaarheid. Elke optie verandert het gewicht, de corrosiebestendigheid en het vermogen van de constructie om de werkelijke belastingen aan te kunnen.

Materiaal bepaalt zowel de prestaties als de produceerbaarheid van een batterijbehuizing.

- Aluminiumlegeringen (5052, 6061): Lichtgewicht, corrosiebestendig en gemakkelijk te vormen. Vaak gebruikt in buitenkasten en EV-modules.

- Roestvrij staal (304, 316): Sterk en roestbestendig, ideaal voor ruwe of maritieme omgevingen, maar zwaarder en duurder.

- Koolstofstaal: Betaalbaar en eenvoudig te fabriceren, geschikt voor binnenunits met beschermende coating.

- Technische kunststoffen (ABS, PC, PA): Licht en isolerend, maar hebben verstevigingen nodig om vervorming te voorkomen.

Hybride ontwerpen - een combinatie van een metalen frame en kunststof omhulsels - vinden een balans tussen stijfheid, isolatie en gewichtsbesparing. De metalen basis zorgt voor structuur en aarding, terwijl het plastic omhulsel de hanteerbaarheid en esthetiek verbetert.

Ontwerptip: Stem het materiaal af op de omgeving.

Voor binnensystemen kan gecoat staal of aluminium worden gebruikt. Buitensystemen of systemen met een hoge vochtigheidsgraad hebben roestvrij staal of geanodiseerd aluminium nodig. In chemische omgevingen gaan versterkte kunststoffen zoals polycarbonaat of nylon langer mee.

Balanceren tussen sterkte, dikte en gewicht

Echte sterkte komt van geometrie, niet alleen van zware platen. Een goede balans verlaagt de kosten, vergemakkelijkt de productie en zorgt ervoor dat behuizingen stabiel blijven onder belasting.

Dikte toevoegen verhoogt vaak de kosten en het gewicht zonder significante winst in sterkte. Een toename van 1 mm kan het totale gewicht met wel 10% verhogen, maar de stijfheid met minder dan 3% verbeteren.

In plaats van dikkere platen kunnen ingenieurs:

- Voeg toe gevormde ribben of verstijvingsflenzen voor stijfheid.

- Versterken hoeken en zones met hoge druk met interne beugels.

- Gebruik eindige-elementenanalyse (FEA) om spanningsconcentratiepunten te vinden.

Ontwerptip: Gebruik de minimale plaatdikte die voldoet aan de prestatievereisten. Voor aluminium is 2-3 mm vaak genoeg. Voor zacht staal zorgt een dikte van 1,5-2 mm voor een evenwicht tussen sterkte en kosten.

Vermindering van onnodig gewicht verbetert de warmteafvoer, handling en lasefficiëntie.

Thermisch beheer en ventilatieontwerp

Warmte verkort geruisloos de levensduur van de batterij. Een effectief thermisch ontwerp regelt de temperatuur en voorkomt storingen zonder dat dit ten koste gaat van de bescherming of afdichting.

Elke 10 °C stijging boven de nominale temperatuur kan de levensduur van de batterij met 30-40% verkorten. Het ontwerp van de behuizing moet de warmte wegleiden van de cellen en tegelijkertijd verontreinigingen buiten houden.

Warmtebeheermethoden zijn onder andere:

- Passieve koeling: Koellichamen, lamellen of natuurlijke luchtstroom door ventilatieopeningen.

- Actieve koeling: Ventilatoren of vloeistofkanalen voor hoogenergetische systemen.

- Thermische interfacematerialen (TIM's): Siliconen pads of grafietvellen om de warmtegeleiding te verbeteren.

Het ontwerp van de luchtstroom is net zo belangrijk als de afdichting. Lamellen, filters en labyrintafdichtingen houden de luchtstroom in stand terwijl ze water en stof tegenhouden.

Ontwerptip: Plaats ventilatieopeningen hoog en schuin om te voorkomen dat er water binnendringt. Voeg voor gebruik buitenshuis druppelschermen of naar beneden gerichte louvres toe.

Standaardfout: Overafdichting om waterdicht te maken en warmte vast te houden. Controleer ontwerpen altijd met thermische simulaties of testen op werkelijke belasting.

Planning van veiligheid en naleving

Veiligheid is geen bijzaak, maar bepaalt elke ontwerpbeslissing. Vroeg voldoen aan de normen zorgt voor betrouwbare prestaties en een soepele certificering later.

Batterijbehuizingen moeten gebruikers, technici en nabijgelegen systemen beschermen tegen elektrische en mechanische gevaren. Dit omvat:

- Slagvastheid en schokabsorptie tijdens transport en gebruik.

- Elektrische isolatie tussen stroomvoerende onderdelen en behuizing.

- Thermische voortplantingsbarrières om de verspreiding van celstoringen te beperken.

- Aardings- en bindingspaden voor een consistente elektrische continuïteit.

Normen zoals UN 38.3, IEC 62133 en UL 1642 geven richtlijnen voor het testen op mechanische en elektrische veiligheid. IP- en NEMA-classificaties definiëren de niveaus van bescherming tegen stof en water.

Ontwerptip: Reserveer vrije ruimte voor conformiteitslabels, inspectiepunten en veiligheidsmarkeringen. Dit vereenvoudigt testen, documentatie en toekomstige audits.

Afdichting en milieubescherming

De buitenwereld test elke verbinding en naad. Een goed afdichtingsontwerp voorkomt dat stof, water en corrosie de levensduur verkorten.

Batterijbehuizingen worden blootgesteld aan zware omstandigheden buiten, zoals regen, stof, zoute lucht en constante trillingen.

Adequate bescherming tegen omgevingsinvloeden hangt af van de juiste combinatie van afdichtingsniveau, materiaalcompatibiliteit en assemblagenauwkeurigheid. Slechte afdichting laat niet alleen vocht binnen, maar versnelt ook corrosie en elektrische storingen.

IP- en NEMA-waarden als ontwerpdoelen

Het vereiste afdichtingsniveau hangt af van de werkomgeving.

- IP beoordelingen (Ingress Protection) classificeren bescherming tegen vaste stoffen en vloeistoffen. IP54 is geschikt voor binnenopstellingen; IP67 of IP68 beschermt tegen onderdompeling.

- NEMA-ratings worden gebruikt in Noord-Amerika en bieden bescherming tegen schokken, corrosie en stof.

Kies IP66-IP68 of NEMA 4X voor energiesystemen voor buiten of in maritieme omgevingen.

Binnensystemen presteren meestal goed met IP54- of NEMA 12-classificaties. Een te hoge specificatie van bescherming verhoogt de kosten en bemoeilijkt de warmteregeling - het is dus beter om te ontwerpen op basis van de werkelijke gebruiksomstandigheden.

Afdichtingstechnieken voor plaatstalen behuizingen

Het succes van afdichten hangt af van schone oppervlakken, nauwkeurig buigen en dichte verbindingen.

- Continu TIG of MIG lassen: Creëert een waterdichte naad en uitstekende sterkte voor roestvrijstalen of aluminium behuizingen.

- Puntlassen + afdichtmiddel: Efficiënt voor productielijnen. Openingen worden opgevuld met siliconen of epoxy om lekken te voorkomen.

- Pakkingafdichting: Rubberen of siliconen pakkingen tussen afdekkingen en flenzen maken hermontage mogelijk met behoud van IP-bescherming.

- Drukvergrendelingen: Oefen gelijkmatige druk uit op pakkingen, wat de afdichting en trillingsbestendigheid verbetert.

Materiaalcompatibiliteit is cruciaal - zachte of niet-resistente pakkingen kunnen snel degraderen.

EPDM en siliconenrubber worden veel gebruikt omdat ze elastisch blijven over een breed temperatuurbereik.

Ontwerptip: Ontwerp vlakke, doorlopende flensoppervlakken met groeven om pakkingen op hun plaats te houden.

Standaardfout: Te dikke of zachte pakkingen gebruiken, die ongelijkmatig samendrukken en na meerdere openingen lekkage veroorzaken.

Corrosiebestendigheid en oppervlakteafwerking

Afwerkingen beschermen tegen oxidatie, krassen en slijtage. De juiste oppervlaktebehandeling behoudt zowel de functie als het uiterlijk in veeleisende omgevingen.

Zelfs afgedichte behuizingen worden blootgesteld aan vocht, chemische dampen of UV-straling. Na verloop van tijd kunnen deze factoren de coating aantasten en de structuur verzwakken. Oppervlakteafwerking creëert een duurzame barrière die corrosie voorkomt en de levensduur verlengt.

Oppervlaktebehandelingen van metaal

Elk metaaltype vereist verschillende beschermingsmethoden:

- Aluminium: Anodiseren bouwt een harde oxidelaag op (15-25 µm dik) voor corrosie en slijtvastheid.

- Roestvrij staal: Passiveren verwijdert verontreinigingen en vormt een schone chroomoxidelaag die roestvorming voorkomt.

- Koolstofstaal: Poedercoating, verzinkenof thermisch verzinken voegt langdurige bescherming toe. Een zinklaag van 8-12 µm weerstaat gewoonlijk zoutsproeitests gedurende 500-800 uur.

Kunststof en composiet afwerkingen

Voor kunststof onderdelen voorkomen UV-bestendige materialen of coatings verbleken en barsten. Toevoeging van roet of UV-absorbers helpt de sterkte van het oppervlak in buitenomgevingen te behouden. Als het ontwerp zowel metalen als kunststof onderdelen bevat, zorg er dan voor dat de coating compatibel is om galvanische corrosie te voorkomen waar de materialen elkaar ontmoeten.

Ontwerptip: Vermeld afwerktype en -dikte altijd op technische tekeningen en inkooporders.

Een consistente specificatie van de coating zorgt voor een voorspelbare corrosiebestendigheid en voorkomt pasvormproblemen tijdens de assemblage.

Drainage en vochtbeheersing

Het binnendringen van water wordt niet altijd veroorzaakt door bronnen van buitenaf, maar kan zich ook binnenin vormen. Condensatie ontstaat wanneer temperatuur en vochtigheid schommelen, vooral in buiteninstallaties.

Om interne corrosie of kortsluiting te voorkomen:

- Breng afvoergaten met beschermkappen of gaas aan op het laagste punt van de kast.

- Gebruik ontluchtingsventielen die de druk gelijkmaken maar water en stof tegenhouden.

- Voeg droogmiddelen toe voor behuizingen die worden opgeslagen of verzonden in vochtige omstandigheden.

Ontwerptip: Plaats ontluchtingsventielen uit de buurt van plaatsen waar ze kunnen spetteren.

Standaardfout: Condensatie negeren, wat leidt tot corrosie of foutieve meetwaarden in sensoren en BMS-units.

Ontwerp van interne lay-out en assemblage

De binnenstructuur is net zo belangrijk als de buitenkant. Georganiseerde montage en kabeltrajecten voorkomen schade door trillingen en vereenvoudigen het onderhoud.

Steun- en montagestructuren

Interne steunen houden cellen, printplaten en connectoren stevig op hun plaats.

- Beugels en trays: Voorkom celverplaatsing en bescherm de bedrading tijdens transport.

- Kussen: Absorbeert schokken om schade door trillingen te beperken.

- Geleiderails of frames: Behoud de uitlijning voor eenvoudige montage en onderhoud.

Gebruik in grotere behuizingen scheidingswanden of dwarsbalken om de lasten te verdelen en kromtrekken van de panelen te voorkomen.

Kabelbeheer en veiligheidsafstand

Voedings- en signaallijnen moeten gescheiden paden volgen om interferentie te verminderen.

- Houd afstand tussen hoogspannings- en besturingscircuits om elektrische gevaren te voorkomen.

- Voeg trekontlastingen en vergrendelingsconnectoren toe om te voorkomen dat draden worden uitgetrokken.

- Leid kabels weg van scherpe randen en lasnaden om schade te voorkomen.

Als de kabels goed zijn georganiseerd, verloopt de montage sneller en is de kans op reparaties later kleiner.

Montage- en onderhoudsgemak

Duurzaamheid betekent ook onderhoudsgemak. Een ontwerp dat gemakkelijk te openen en opnieuw af te sluiten is, voorkomt schade tijdens onderhoud.

- Verwijderbare panelen toegang mogelijk maken zonder andere verzegelingen te storen.

- Scharnierende deuren tijd besparen voor inspectie of het vervangen van de batterij.

- Modulaire subeenheden laten technici defecte onderdelen vervangen zonder de hele kast te demonteren.

Ontwerptip: Gebruik bouten, duidelijke toegangshendels en uitlijningslipjes.

Ze vereenvoudigen veldonderhoud en zorgen voor een consistente afdichting na hermontage.

Integratie van veiligheid en ergonomie

Een veilige behuizing om te gebruiken is betrouwbaarder na verloop van tijd. Ergonomisch ontwerp vermindert vermoeidheid bij de operator en onderhoudsfouten.

- Voeg afgeronde randen en afbramen toe om verwondingen te voorkomen.

- Ontwerp handgrepen en hefpunten die veilig manueel hanteren ondersteunen.

- Gebruik veiligheidskleuren en duidelijk zichtbare labels voor aarding, hoogspanning of brandwaarschuwingen.

- Inclusief afsluitbare panelen om toegang door onbevoegden te voorkomen.

Aandacht voor ergonomie verbetert de bruikbaarheid en weerspiegelt een gedisciplineerde technische aanpak.

Hoe maak je een batterijbehuizing?

Fabricage zet een ontwerpconcept om in een nauwkeurige, functionele structuur. Het proces dat je kiest - plaatmetaal of extrusie - hangt af van de afmetingen, sterkte en milieueisen van de behuizing.

Plaatwerk fabricage voor batterijbehuizingen

Plaatwerk fabricage blijft de meest veelzijdige en meest gebruikte methode voor batterijbehuizingen op maat. Het is ideaal voor kleine tot grote behuizingen die ontwerpflexibiliteit, hoge sterkte en snelle productie vereisen.

Het proces begint met lasersnijden of CNC ponsen om panelen te vormen van stalen, aluminium of roestvrijstalen platen. Vervolgens worden de randen en flenzen gevormd door afkantpersen voor stijfheid en uitlijning. TIG- of MIG-lassen verbindt de panelen, waardoor een gesloten structuur ontstaat die bestand is tegen trillingen en binnendringend water.

Na het lassen worden de oppervlakken gereinigd, behandeld en gecoat (vaak poedercoaten, anodiseren of verzinken) om de corrosiebestendigheid te verbeteren. Hardware zoals scharnieren, pakkingen en handgrepen worden dan geïnstalleerd voor assemblage.

Voordelen:

- Flexibel ontwerp voor prototypes en kleine tot middelgrote productievolumes.

- Uitstekende verhouding sterkte/gewicht.

- Compatibel met IP-afdichtings- en thermisch managementsystemen.

Toepassingen:

- Energieopslagsystemen, EV-batterijmodules, industriële stroomkasten en buitenbehuizingen.

Ontwerptip: Voeg interne verstijvers of afgeronde hoeken toe om grote panelen te verstevigen zonder ze dikker of zwaarder te maken.

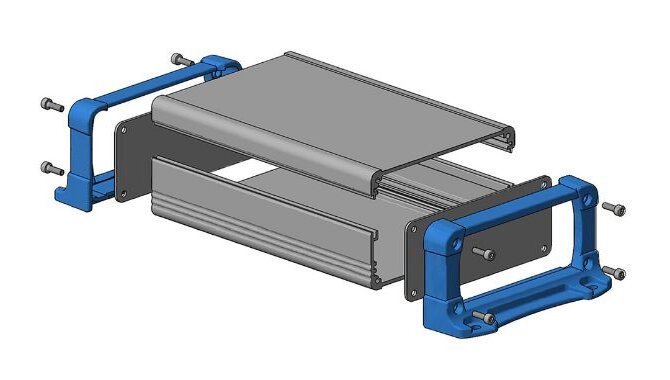

Extruderen voor batterijbehuizingen

Extrusie is ideaal voor behuizingen die een uniforme dwarsdoorsnede en een gladde, doorlopende structuur vereisen - vaak gebruikt voor compacte, lichtgewicht batterijpakketten.

Bij deze methode worden aluminium billets verhit en vervolgens door een precisiematrijs geduwd om de gewenste profielen te vormen. Deze profielen worden vervolgens op lengte gezaagd, bewerkt voor poorten of aansluitingen en geassembleerd met eindafdekkingen.

Geëxtrudeerde behuizingen zijn vaak voorzien van snap-fit of opschroefbare deksels, waardoor ze zowel sterk als onderhoudsvriendelijk zijn zonder dat er gelast hoeft te worden.

Voordelen:

- Uitstekende maatnauwkeurigheid en warmteafvoer.

- Lichtgewicht structuur met minder verbindingen.

- Lagere bewerkingskosten voor massaproductie.

Toepassingen:

- EV-batterijmodules, draagbare apparaten, drones en communicatieapparatuur.

Ontwerptip: Combineer extrusie met CNC-bewerking voor een betere tolerantiecontrole en een superieure esthetische afwerking. Gebruik voor een hoge IP-bescherming siliconen pakkingen en nauwkeurig passende afdekkingen.

In-proces testen en valideren

In elke fase moet de kwaliteit worden gecontroleerd. Testen tijdens het proces bevestigen de afdichting, uitlijning en prestaties voordat de behuizing van de lijn wordt gehaald.

Testen vangt kleine problemen op voordat het grote problemen worden.

- Lekkage testen bevestigt de lucht- of waterdichtheid van een afdichting na installatie.

- Trillingstesten zorgt ervoor dat verbindingen standhouden onder dynamische belastingen.

- Aardingscontroles Controleer de continuïteit na het schilderen.

- Dimensionale inspectie Zorgt ervoor dat de onderdelen perfect passen tijdens de assemblage.

Het verzamelen van deze gegevens zorgt voor een betrouwbaarheidsrecord voor elk product. Moderne werkplaatsen maken gebruik van sensoren en digitale meetsystemen om real-time feedback te geven, zodat elke behuizing voldoet aan de ontwerpintentie.

Conclusie

Duurzaamheid komt voort uit controle van ontwerp, materialen en validatie. Testen bewijzen wat de fabriek belooft en zorgen ervoor dat elke batterijbehuizing bestand is tegen hitte, trillingen en corrosie in de praktijk.

Wanneer ontwerp, fabricage en testen op elkaar zijn afgestemd, leveren fabrikanten niet alleen metalen dozen, maar ook vertrouwde, duurzame bescherming voor de energiesystemen van morgen.

Bij Shengen zijn we gespecialiseerd in het ontwerpen en fabriceren van op maat gemaakte plaatstalen batterijbehuizingen die zijn gebouwd voor sterkte, veiligheid en precisie. CAD-bestand uploaden voor een gratis ontwerpbeoordeling. Vraag binnen 24 uur een snelle offerte aan.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.