Eén enkel gaatje lijkt misschien onbeduidend, maar bij plaatbewerking kan het het hele productietempo bepalen. Eén verkeerd geplaatst of ondermaats gat kan een bocht vervormen, een gereedschap beschadigen of assemblagevertraging veroorzaken. Daarentegen verkort een goed ontworpen gat de machinetijd, houdt het de onderdelen uitgelijnd en verbetert het de totale opbrengst.

De meeste fabricageproblemen beginnen lang voordat het snijden begint - in het CAD-model. Door al in een vroeg stadium de juiste gatafmetingen, afstanden en toleranties in te stellen, kunnen technici onderdelen eenvoudiger produceren en later minder nabewerken.

Dit artikel onderzoekt de fundamentele principes die ten grondslag liggen aan het ontwerp van plaatmetalen gaten en legt uit hoe geometrie, materiaalgedrag en procesbeperkingen samenwerken om zowel kwaliteit als efficiëntie te bereiken.

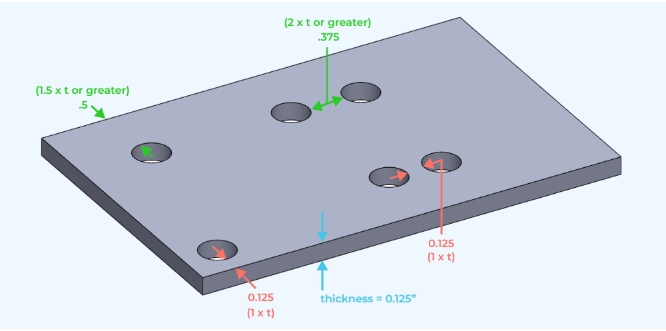

Richtlijnen voor de verhouding tussen gaten en dikte bij het ontwerpen van plaatstaal

Voor de meeste projecten geldt een eenvoudige maar krachtige regel:

💡 Ontwerptip: Houd de gatdiameter minstens gelijk aan de materiaaldikte.

In een aluminium plaat van 1,5 mm is het kleinste veilige gat bijvoorbeeld Ø 1,5 mm. Kleiner gaan verhoogt de ponsdruk drastisch, creëert meer bramen en verkort de levensduur van de pons. Hardere materialen, zoals roestvast staal, vereisen grotere verhoudingen - ongeveer 1,5 keer de dikte - om scheuren of doorbuiging van het gereedschap te voorkomen.

| Type materiaal | Typische dikte (mm) | Minimale gat-Ø (mm) | Praktische opmerkingen |

|---|---|---|---|

| Aluminium | 1.0 - 3.0 | ≥ Dikte | Schone randen, laag tonnage |

| Zacht staal | 1.0 - 4.0 | ≥ 1,2 × dikte | Evenwichtig vormgedrag |

| Roestvrij staal | 0.8 - 3.0 | ≥ 1,5 × dikte | Voorkomt scheuren, verlengt de levensduur van gereedschap |

| Koper / Messing | 1.0 - 2.5 | ≥ Dikte | Vereist scherp gereedschap |

Zelfs kleine afwijkingen kunnen de kosten verhogen: door gaten 20% kleiner te ponsen dan aanbevolen, kan de levensduur van de pons 40% korter worden. Voor decoratieve of ventilatiepatronen die kleine gaten vereisen, lasersnijden verdient de voorkeur, maar reken dan wel op langere cyclustijden en meer inspectie-inspanningen.

Richtlijnen voor het plaatsen van gaten en randafstanden

De positie van gaten beïnvloedt zowel het uiterlijk als de vormbetrouwbaarheid. Als gaten te dicht bij een rand of bocht zitten, rekt het metaal ongelijkmatig uit en kan het onder druk barsten.

| Functie | Minimale afstand | Doel |

|---|---|---|

| Gat → Rand | ≥ 1,5 × dikte | Uitscheuren voorkomen |

| Gat → Buiglijn | ≥ 2 × dikte | Vervorming vermijden |

| Gat → Gat | ≥ 2 × gatdiameter | Stijfheid behouden |

⚠️ Veel voorkomende fout: Het plaatsen van montagegaten op minder dan 2 mm van een bocht op een plaat van 1 mm veroorzaakt vaak scheuren tijdens het vervormen.

Herstellen: Verschuif gaten 2 - 3 mm naar buiten of voeg reliëfsneden toe in de buurt van de buiglijn.

Wanneer krappe lay-outs onvermijdelijk zijn, zoals bij scharnierflenzen, zorgen tweede boringen na het buigen voor zuiverdere resultaten. In één productiegeval resulteerde het verplaatsen van het gatenpatroon 2 mm verder van de snijlijn van de buiglijn in een 30% vermindering van scheurtekorten, wat verscheidene uren handmatig herbewerken bespaarde.

Tolerantieplanning voor kosteneffectieve fabricage

Precisie kost altijd tijd. Het instellen van realistische toleranties garandeert zowel nauwkeurigheid als betaalbaarheid in het productieproces.

| Gat Functie | Praktische tolerantie (mm) | Fabricagemethode |

|---|---|---|

| Algemene montagegaten | ± 0.15 | Ponsen of lasersnijden |

| Hardware gaten (PEM moeren / klinknagels) | ± 0.08 | Schone randen vereist |

| Plaatsbepalings-/uitlijningsgaten | ± 0.03 | Secundair ruimen indien nodig |

Gebruik de krapste tolerantie alleen waar nodig om een optimale werking te garanderen. Het versoepelen van niet-kritieke gaten kan de totale inspectietijd en gereedschapsslijtage met 10 - 15 % verminderen. Het beste is om het type gat en de tolerantie in het CAD-bestand te markeren, zodat de fabrikant meteen weet welke gaten precisie vereisen en welke niet.

💡 Ontwerptip: Markeer gaten als opruiming, tik opof perspassing direct in je tekening. Deze enkele notitie bespaart meerdere e-mails tijdens de productie.

Van CAD naar productie in de praktijk

Een tekening die er op het scherm perfect uitziet, kan in het echt mislukken. Zo kan een rij M3-gaten langs een flens de buigradius overlappen zodra de plaat gevormd is, waardoor de uitlijning vervormd raakt. Door het patroon slechts 1 mm naar buiten aan te passen, voorkom je schade en behoud je een soepele buiging.

Voordat je de tekeningen vrijgeeft, moet je het vlakke patroon uitvouwen en de afstand tussen de gaten ten opzichte van de randen en bochten controleren. Deze snelle controle voorkomt uitval en laat boren.

⚙️ Snelle regel: Controleer vóór goedkeuring kleinste gat + dichtstbijzijnde buigafstand ≥ 2 × plaatdikte.

Elke millimeter vooruitziendheid in CAD vertaalt zich in minuten besparing op de werkvloer.

Materiaalgedrag en gatkwaliteit

Verschillende metalen reageren verschillend op snij- en vormkrachten. Aluminium snijdt zuiver met een lage tonnage. Roestvrij staal heeft een hogere druk en scherpere ponsen nodig. Bij gegalvaniseerd staal kan de zinklaag rond de randen afbrokkelen tenzij de speling met + 0,1 mm wordt vergroot. Koper en messing zijn zacht maar kleverig en vereisen een goede smering en reiniging van het gereedschap.

Naarmate de dikte meer dan 3 mm bedraagt, neemt de braamhoogte snel toe. Plan altijd voor ontbramen of afschuiningen in de afwerkingsnoten. Als deze stap niet wordt gevolgd, kan dit leiden tot coatingdefecten, slecht passende hardware of letsel bij de operator tijdens het assemblageproces.

⚠️ Veel voorkomende fout: Als je ervan uitgaat dat bramen "wegbranden" tijdens het poedercoaten, leidt dat later vaak tot bubbels in de coating of verkeerd passende hardware.

💡 Ontwerptip: Neem "Ontbraam alle randen en gaten vóór het coaten" op in de algemene opmerkingen van de tekening voor een consistente kwaliteit.

Hardwareopeningen en montage

De meeste gaten in plaatmetaal zijn ontworpen voor één doel: om hardware vast te houden of assemblages uit te lijnen.

Als de afmetingen ook maar een fractie afwijken, kunnen schroeven vastlopen, klinknagels doordraaien of panelen verkeerd uitlijnen.

De beste oplossing is om zo vroeg mogelijk in het ontwerpproces de standaard spelingstabellen voor bevestigingen te volgen.

Een M3-schroef heeft bijvoorbeeld een gat van 3,2 mm nodig, M4 → 4,3 mm en M5 → 5,3 mm. Voor hardware, zoals klinkmoeren of zelfklemmende tapeinden, zijn iets grotere gaten nodig, ongeveer 0,1 tot 0,2 mm groter dan de diameter van het hardwarehuis. Deze kleine marge zorgt voor een eenvoudige perspassing zonder gereedschapsporen of coatingkrassen.

💡 Ontwerptip: Geef altijd het type gat op in CAD-.opruiming, tik opof perspassing.

Deze enkele notitie voorkomt verwarring op de werkvloer en maakt heen-en-weer communicatie tijdens de productie overbodig.

⚠️ Veel voorkomende fout: Het gebruik van "tight fit" voor alle hardwaregaten veroorzaakt persfouten na het coaten.

Door functies duidelijk te labelen wordt deze kostbare onoplettendheid vermeden.

Een consistente gatnotatie versnelt ook de inspectie en helpt operators om het juiste gereedschap te gebruiken zonder giswerk.

Gaten uitlijnen in samenstellingen met meerdere onderdelen

Wanneer meerdere panelen samenkomen, kan zelfs een afwijking van 0,3 mm ervoor zorgen dat schroeven niet passen. Verkeerd uitgelijnde gaten dwingen tot handmatig opnieuw boren, beschadigen coatings en breken het productieritme.

Goede uitlijning begint in de CAD-fase:

Refereer gaten naar een gemeenschappelijk referentiepunt of rand in plaats van naar elkaar. Dit zorgt voor consistentie, zelfs als de plaatdikte of buiging iets varieert. Voor grote behuizingen kun je overwegen om voorboorgaten of locatielipjes toe te voegen die de uitlijning tijdens de assemblage begeleiden.

Als toleranties zich opstapelen over meerdere onderdelen, verhoog dan de speling aan één kant iets - meestal + 0,2 mm om kleine positionele fouten op te vangen. Door deze ontwerpflexibiliteit zijn er vaak geen opspanaanpassingen nodig op de productielijn.

💡 Ontwerptip: Simuleer assemblage in 3D CAD voordat je tekeningen vrijgeeft.

Een controle van 5 minuten kan uren herwerk na montage voorkomen.

Resultaat: soepelere uitlijning, snellere installatie en minder afgekeurde onderdelen.

Materiaalgedrag en boorgatprestaties

Verschillende metalen reageren op unieke manieren op snij- en vormkrachten. Als ingenieurs weten hoe elk metaal zich gedraagt, kunnen ze de kwaliteit van gaten en gereedschapsslijtage voorspellen.

| Materiaal | Typisch gedrag van gaten | Aanbevolen aanpassing |

|---|---|---|

| Aluminium | Zaagt zuiver met weinig braam | Gat ≥ 1× dikte |

| Roestvrij staal | Hard, kan bramen of barsten | Gat ≥ 1,5× dikte |

| Gegalvaniseerd staal | Zinklaag kan afbladderen | Voeg + 0,1 mm speling toe |

| Messing / Koper | Zacht maar plakkerig | Gebruik gesmeerd scherp gereedschap |

⚠️ Veel voorkomende fout: Door gaten te krap te maken in roestvast staal worden ponsen snel bot en neemt de braamhoogte toe. Het vergroten van de gatdiameter met zelfs 0,1 mm kan de standtijd met 25 % verlengen.

Dikkere platen - boven 3 mm - hebben de neiging om zwaardere bramen te veroorzaken. Geef ontbramen of afschuinen op in de tekening om schone randen te behouden en coatingdefecten te voorkomen.

Oppervlakteafwerking en coatingeffecten

Coatings kunnen de afmetingen van gaten aanzienlijk beïnvloeden, meer dan velen verwachten. Poedercoating voegt 60 - 120 µm per kant toe; anodiseren voegt 10 - 25 µm toe. Zonder compensatie past hardware mogelijk niet meer nadat de afwerking is aangebracht.

| Afwerking oppervlak | Typische dikte (µm) | Aanbevolen gataanpassing |

|---|---|---|

| Poedercoating | 60 - 120 | + 0,1 tot + 0,2 mm |

| Anodiseren | 10 - 25 | + 0,05 mm |

| Verzinken | 5 - 15 | Kleine wijziging |

| Natte verf/grondverf | 30 - 50 | + 0,1 mm |

💡 Ontwerptip: Maskeer functionele gaten tijdens het coaten als speling kritisch is. Deze eenvoudige stap behoudt de maatnauwkeurigheid en versnelt de assemblage.

⚠️ Veel voorkomende fout: Als je vergeet coatingtoeslag toe te voegen, moet je na het afwerken met de hand boren - een snelle manier om het uiterlijk en de kostenbeheersing te verpesten.

Een goede planning van de laagdikte zorgt voor een nauwkeurige montage en voorkomt uitval na de behandeling.

Sterkte, vermoeidheid en structurele integriteit

Elk gat verzwakt het omringende metaal een beetje. Onder spanning of trillingen concentreert de spanning zich aan de randen en kan leiden tot vermoeiingsscheuren. Ontwerpers kunnen dit beheersen door gaten op twee plaatdiktes afstand van lasnaden of randen te houden. Voeg voor dragende delen flenzen of kragen toe om de stijfheid te herstellen-tests tonen aan dat ze de plaatselijke stijfheid met 30% kunnen verhogen.

💡 Ontwerptip: Gebruik geflensde of gekraagde gaten voor beugels en bevestigingspunten. Ze versterken het onderdeel zonder dat het dikker of zwaarder wordt.

Trillingen zijn een andere verborgen bedreiging. Na verloop van tijd worden gaten groter door beweging en komen bevestigingen los. Het gebruik van ringen, bussen of inzetstukken met schroefdraad verdeelt de belasting en verbetert de levensduur. In panelen of deuren die vaak geopend worden, presteren klinkmoeren beter dan plaatgaten met schroefdraad, waardoor de duurzaamheid bij herhaald gebruik gegarandeerd is.

Resultaat: verbeterde weerstand tegen vermoeiing, langere levensduur van het product en minder onderhoudsproblemen.

Slimme DFM-strategieën voor snellere, goedkopere fabricage

Het efficiënt ontwerpen van gaten is een van de eenvoudigste manieren om de productiekosten te verlagen zonder aan functionaliteit in te boeten. Zelfs kleine keuzes, zoals diameter, tussenruimte of groepering van gaten, kunnen een merkbaar verschil maken op de werkvloer.

Begin met standaard gatmaten die overeenkomen met bestaande ponsen en boren, meestal in stappen van 0,5 mm (bijvoorbeeld 3,0, 3,5, 4,0 mm). Hierdoor is er geen speciaal gereedschap nodig, is er minder insteltijd en kunnen fabrikanten hetzelfde gereedschap gebruiken voor verschillende onderdelen. Standaardisatie verbetert ook de nestefficiëntie en CNC programmeersnelheid.

💡 Ontwerptip: Gebruik dezelfde gatmaten voor meerdere componenten. Hierdoor kan je leverancier ze uitvoeren met minder gereedschapwissels en sneller instellen.

Plaats geen willekeurige gaten, maar groepeer gaten langs rechte lijnen of rasters die zijn uitgelijnd met de geometrie van het werkstuk. Efficiënt groeperen van gaten vermindert de bewegingstijd van het gereedschap en helpt de machine om elke werkgang in minder bewegingen uit te voeren. Het uitlijnen van gatenrijen parallel aan de buigrichting voorkomt ook vervorming en houdt de werkstukken vlak tijdens het vormen.

⚠️ Veel voorkomende fout: Verspreide gaten vertragen de perforatietijd en leiden tot ongelijkmatige vlakheid na het vormen. Georganiseerde gatenpatronen besparen zowel minuten als materiaaluitlijningshoofdpijn.

Controleer tot slot het CAD-model op niet-functionele gaten. Elke onnodige functie voegt kosten toe voor snijden, reinigen en kwaliteitsinspectie. Het aantal gaten met slechts 20% verminderen kan de totale machinetijd met 10% verkorten-een besparing die zich snel vermenigvuldigt bij massaproductie.

Van prototype tot productie: Evoluerend ontwerp van gaten

Gatvereisten veranderen naarmate een project overgaat van prototype naar volumeproductie. Bij prototypes in het beginstadium ligt de nadruk op flexibiliteit, terwijl bij productie de nadruk ligt op consistentie en snelheid.

| Productiefase | Hoofddoel | Gatenstrategie |

|---|---|---|

| Prototype | Ontwerp testen, snelle revisies | Lasergesneden gaten voor verstelbare posities |

| Piloot / Bruggenloop | Verfijning en herhaalbaarheid | Maten standaardiseren, hardware testen |

| Massaproductie | Efficiëntie en duurzaamheid | Gebruik vaste ponsgereedschappen voor repetitieve gaten |

Een prototype van een behuizing kan bijvoorbeeld twaalf 3,3 mm lasergesneden gaten voor M3-schroeven gebruiken. Na validatie kan worden overgeschakeld op standaard 3,2 mm geponste gaten, waardoor er geen ontbraamstappen meer nodig zijn en er ongeveer acht seconden per onderdeel worden bespaard. In batches van 500 stuks komt dat neer op meer dan een uur machinetijd, zonder dat het ontwerp verandert.

💡 Ontwerptip: Bevries de geometrie van gaten zodra de passing en functie zijn geverifieerd. Gereedschapsefficiëntie is afhankelijk van de ontwerpstabiliteit.

Brug tussen ontwerp en fabricage

Goed gatontwerp is niet alleen geometrie, het is ook communicatie. Een tekening die duidelijk het doel, de grootte en de tolerantie van het gat definieert, helpt programmeurs om het gereedschap, de voedingssnelheid en het nesten te optimaliseren.

Voer voor de productie een korte DFM-evaluatie uit met je leverancier. Dit brengt vaak snelle verbeteringen aan het licht, zoals het samenvoegen van dicht bij elkaar geplaatste gaten tot sleuven of het aanpassen van de afstand tussen de gaten zodat ze overeenkomen met de pitch van de pons. Deze aanpassingen verkorten de cyclustijd terwijl de functie behouden blijft.

⚙️ Snelle regel: Als het langer duurt om een gatenontwerp te bewerken dan om het uit te leggen, dan is het tijd voor een DFM-controle.

Het delen van de laagdikte, het merk hardware of de montagevolgorde voorkomt ook verrassingen achteraf. Veel problemen met gaten, zoals krappe passing, coatingverstopping en slijtage van gereedschap, zijn het gevolg van ontbrekende details, niet van een slecht ontwerp.

Veelgemaakte ontwerpfouten en oplossingen

| Ontwerp | Oorzaak / Risico | Fix |

|---|---|---|

| Gaten te dicht bij rand of bocht | Veroorzaakt scheuren of barsten tijdens het vormen | Houd ≥ 1,5-2× dikte aan van bocht of rand |

| Toleranties te krap | Verhoogt de inspectiekosten, vertraagt de productie | Ontspan tot ±0,15-0,20 mm tenzij kritisch |

| Coatingtoeslag negeren | Hardware past niet na afwerking | Voeg +0,1-0,2 mm speling toe |

| Niet-standaard gatmaten | Aangepaste pons of boor vereist | Gebruik standaardseries (3,0, 4,0, 5,0 mm) |

| Gaten zonder label | Verkeerd proces of gereedschap geselecteerd | Label als "speling", "tap" of "perspassing". |

⚠️ Veel voorkomende fout: Het vergeten te labelen van functionele gaten leidt tot verwarring tussen tappen, boren en ruimen - wat vaak pas ontdekt wordt tijdens de assemblage. Duidelijke documentatie bespaart tijd, onderdelen en frustratie.

Conclusie

Efficiënt gatenontwerp is een stil maar krachtig voordeel bij plaatbewerking. Elk gat met de juiste maat en positie zorgt ervoor dat de productie sneller verloopt, verbetert de pasvorm en voorkomt nabewerking in een laat stadium.

Bij Shengen controleren onze ingenieurs elke tekening op maakbaarheid, ze controleren de plaatsing van gaten, de tussenruimte en de toegestane coating, om klanten te helpen zowel kwaliteit als snelheid te bereiken. Upload uw CAD-bestand vandaag voor een gratis DFM-beoordeling en laat ons u helpen te bepalen waar een slimmer ontwerp van gaten de kosten en doorlooptijd van uw volgende project kan verlagen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.