Als het gaat om metaal gieten, zijn veel fabrikanten op zoek naar een proces dat hoge precisie, sterke materiaaleigenschappen en de mogelijkheid om complexe vormen te produceren biedt. Hier komt High Pressure Die Casting (HPDC) om de hoek kijken. Het proces kan echter moeilijk te begrijpen en uit te voeren zijn zonder de juiste kennis.

Het HPDC proces biedt veel voordelen, zoals snelle productiesnelheden, weinig materiaalverspilling en een consistente productkwaliteit. Er is echter specifieke apparatuur en expertise nodig om efficiëntie en kosteneffectiviteit te garanderen. Laten we de belangrijkste aspecten van het proces bekijken.

Wat is hogedruk spuitgieten?

HPDC houdt in dat gesmolten metaal onder zeer hoge druk in een metalen mal wordt gespoten. Deze druk dwingt het gesmolten metaal in elk deel van de mal, wat resulteert in zeer gedetailleerde en nauwkeurige onderdelen. Zodra het metaal is afgekoeld en gestold, wordt het onderdeel uit de mal geworpen.

HPDC wordt het meest gebruikt voor aluminium-, zink- en magnesiumlegeringen. De snelheid maakt het ideaal voor massaproductie van onderdelen met een consistente kwaliteit.

Het proces van het spuitgieten onder hoge druk uitgelegd

Het HPDC proces is een nauwkeurige methode om snel en efficiënt metalen onderdelen te maken. Hieronder zullen we elke stap van het proces uitsplitsen om je een duidelijker beeld te geven van hoe het werkt.

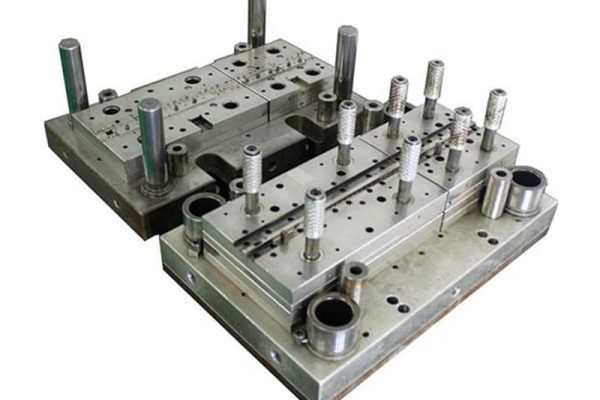

Stap 1: Voorbereiding van matrijs en mal

De eerste stap in het HPDC proces is het voorbereiden van de matrijs of mal. De matrijs is meestal gemaakt van hoogwaardig staal om de intense druk en hitte van gesmolten metaal te weerstaan. De matrijs bestaat meestal uit twee delen, een kern en een holte, om de vorm van het onderdeel te vormen.

Stap 2: Metaal smelten en legering voorbereiden

Het metaal, meestal aluminium-, zink- of magnesiumlegeringen, wordt in een oven geplaatst en verhit tot het smeltpunt. Het gesmolten metaal moet de juiste temperatuur hebben voor injectie - meestal tussen 600°C en 700°C, afhankelijk van de gebruikte legering.

Stap 3: Injecteren van gesmolten metaal

Een plunjer duwt het vloeibare metaal in de matrijs met een druk van 1500-30.000 psi. Deze hoge druk vult elk detail van de matrijs in milliseconden en de snelle injectie voorkomt voortijdige stolling.

Stap 4: Afkoelen en stollen

Het metaal koelt af in de matrijs en neemt vorm aan in 2-10 seconden. De koeltijd hangt af van de dikte van het onderdeel. Een goede stolling voorkomt zwakke plekken of kromtrekken.

Stap 5: Uitwerpen en afwerken van gegoten onderdelen

Uitwerppennen duwen het uitgeharde onderdeel uit de matrijs. Werknemers snijden overtollig materiaal weg (flash) en kunnen machinale bewerking of oppervlaktebehandelingen om de uiteindelijke specificaties te bereiken.

Soorten hogedruk spuitgietmachines

Hogedrukgieten (HPDC) maakt gebruik van twee belangrijke machinetypes, elk geschikt voor verschillende metalen en productiebehoeften. De juiste keuze beïnvloedt de kwaliteit, snelheid en kosten.

Koudkamer spuitgietmachines

Koudkamergietmachines worden vaak gebruikt voor metalen met een hoog smeltpunt, zoals aluminium, messing en koper. Bij deze machine wordt gesmolten metaal handmatig of met een gietpan toegevoegd aan de injectiekamer voordat het in de mal wordt gespoten.

Deze methode wordt gebruikt voor metalen die vanwege de hoge temperaturen niet rechtstreeks vanuit de oven kunnen worden geïnjecteerd. Het gesmolten metaal wordt met behulp van een zuiger of plunjer onder hoge druk in de mal gespoten, koelt dan af en stolt snel.

Hete kamer spuitgietmachines

Hete kamer spuitgietmachines zijn ontworpen voor metalen met een lager smeltpunt, zoals zink, magnesium en lood. In deze machine wordt het injectiesysteem ondergedompeld in het gesmolten metaal, dat in de kamer op de juiste temperatuur blijft.

Machines met een hete kamer zijn sneller dan machines met een koude kamer omdat de injectiekamer altijd klaar is om gesmolten metaal te injecteren. Ze kunnen echter niet worden gebruikt voor metalen met een hoog smeltpunt en de hitte kan de onderdelen van de machine beschadigen.

Voordelen van hogedrukgietwerk

Hogedruk spuitgieten (HPDC) biedt unieke voordelen, waardoor het een topkeuze is voor de productie van metalen onderdelen. Laten we eens kijken naar de belangrijkste voordelen.

Hoge productiesnelheden

Een van de belangrijkste voordelen van HPDC is de snelheid. Het proces is zeer efficiënt, met cyclustijden die vaak variëren van slechts enkele seconden tot enkele minuten, afhankelijk van de complexiteit van het onderdeel. Deze snelle productiesnelheid maakt

Uitstekende maatnauwkeurigheid

Gesmolten metaal wordt onder extreme druk in een stalen mal gespoten, waardoor de mal volledig wordt gevuld en zelfs de kleinste details en krappe toleranties worden vastgelegd. Dit resulteert in zeer nauwkeurige onderdelen die vaak weinig of geen extra bewerking nodig hebben.

Oppervlakteafwerking en complexe geometrieën

Een ander voordeel van HPDC is de mogelijkheid om onderdelen met gladde oppervlakken te maken. Doordat het gesmolten metaal snel afkoelt, ontstaat een gladde afwerking die meestal geen verdere bewerking nodig heeft.

Kosteneffectiviteit voor massaproductie

De snelheid, consistentie en geringe materiaalverspilling maken HPDC een kostenefficiënte optie voor massaproductie. Fabrikanten besparen op arbeid, materiaalkosten en nabewerkingstijd.

Beperkingen van HPDC

Hoewel HPDC veel voordelen biedt, zijn er enkele belangrijke beperkingen voordat je het voor je project kiest.

Materiële beperkingen

HPDC is over het algemeen geschikt voor legeringen met lagere smeltpunten, zoals aluminium, zink en magnesium. Het is echter niet ideaal voor alle metalen. Materialen met hogere smeltpunten kunnen lastig te gieten zijn met HPDC vanwege de extreme temperaturen en druk.

Uitrustingskosten

De initiële installatiekosten voor HPDC kunnen relatief hoog zijn, vooral wat betreft de benodigde apparatuur. Spuitgietmachines en matrijzen zijn duur, vooral als het ontwerp complex is of gespecialiseerde functies vereist.

Beperkingen in grootte en gewicht

Hoewel HPDC uitstekend is voor het produceren van kleine tot middelgrote onderdelen, heeft het beperkingen wat betreft grootte en gewicht. Het proces is het meest geschikt voor onderdelen die niet te groot of te zwaar zijn. Voor grotere onderdelen zijn krachtigere machines en mallen nodig, die onpraktisch of inefficiënt kunnen worden.

Toepassingen van hogedrukgietwerk

Hogedruk spuitgieten (HPDC) wordt veel gebruikt in industrieën waar grote hoeveelheden metalen precisieonderdelen moeten worden geproduceerd. Laten we eens kijken naar de belangrijkste toepassingen.

Auto-industrie

HPDC produceert essentiële onderdelen voor moderne voertuigen:

- Motor en transmissie: Cilinderkoppen, zuigers, versnellingsbakbehuizingen

- Structurele onderdelen: Subframes, ophangingscomponenten, fusees

- Carrosserie en afwerkingen: Deurgrepen, beugelsdecoratieve elementen

Consumentenelektronica

HPDC maakt duurzame, lichtgewicht behuizingen en componenten:

- Laptop-/tablettassen: Dunwandige frames van magnesiumlegering

- Smartphone-onderdelen: Interne beugels en afscherming

- Huishoudelijke apparaten: Behuizingen voor elektrisch gereedschap, stofzuigers

Ruimtevaart Onderdelen

HPDC voldoet aan strenge eisen voor de ruimtevaart:

- Vliegtuiginterieurs: Stoelframesonderdelen voor overheadbak

- Avionica: Behuizing voor navigatie-/communicatiesystemen

- Drone-onderdelen: Lichtgewicht structurele onderdelen

Andere industrieën

HPDC bedient diverse productiesectoren:

- Medisch: Apparatuurbehuizing, chirurgische instrumentonderdelen

- Industrieel: Pomphuizen, hydraulische onderdelen

- Hernieuwbare energie: Onderdelen voor windturbines, frames voor zonnepanelen

HPDC vs. andere gietmethoden

De juiste gietmethode hangt af van het productievolume, het materiaal en de vereisten voor het onderdeel. Hier ziet u hoe HPDC zich verhoudt tot standaard alternatieven.

| Gietmethode | Productiesnelheid | Precisie | Afwerking oppervlak | Complexe geometrieën | Geschiktheid materiaal | Beste voor |

|---|---|---|---|---|---|---|

| HPDC | Hoog | Hoog | Uitstekend | Uitstekend | Legeringen met laag tot gemiddeld smeltpunt | Massaproductie van kleine tot middelgrote onderdelen |

| Zandgieten | Laag | Laag | Ruw | Laag | Breed scala aan metalen | Grote onderdelen, laag volume |

| Investeringsgieten | Laag | Zeer hoog | Uitstekend | Uitstekend | Hoogwaardige legeringen | Zeer gedetailleerde onderdelen, hoogwaardige materialen |

| Spuitgieten met zwaartekracht | Medium | Medium | Goed | Medium | Legeringen met gemiddeld smeltpunt | Middelgrote onderdelen, goede mechanische eigenschappen |

Kwaliteitscontrole in hogedrukgietwerk

Om de kwaliteit van HPDC hoog te houden, moet je inzicht hebben in veelvoorkomende defecten en preventieve maatregelen nemen. Dit is wat fabrikanten moeten weten.

Veel voorkomende defecten in HPDC

Poreusheid

Poreusheid verwijst naar de vorming van kleine gaatjes of holtes in het gegoten metaal, die het onderdeel kunnen verzwakken en de prestaties kunnen beïnvloeden. Deze holtes kunnen het gevolg zijn van ingesloten lucht, gas of vocht tijdens het inspuiten van gesmolten metaal.

Koude sluitingen

Koudsluitingen ontstaan wanneer twee stromen gesmolten metaal niet goed samensmelten tijdens het inspuiten, waardoor er zichtbare lijnen of naden achterblijven in het afgewerkte onderdeel. Dit gebeurt meestal als het metaal te snel afkoelt, waardoor de mal onvolledig wordt gevuld.

Methoden om defecten te voorkomen

Drukoptimalisatie

De juiste druk zorgt ervoor dat het gesmolten metaal de matrijs vult en soepel in elke holte stroomt, waardoor het risico op ingesloten lucht of gas afneemt. De juiste druk helpt ook om koude sluiting te voorkomen door een consistente temperatuur en stroom te handhaven tijdens het injecteren.

Onderhoud van matrijzen

Na verloop van tijd kan de matrijs verslijten, wat kan leiden tot een slechte metaalstroom, schade aan de matrijs of inconsistente koeling. Regelmatige inspecties en reiniging van de matrijs zorgen ervoor dat deze in goede conditie blijft en onderdelen van hoge kwaliteit kan produceren.

Conclusie

Spuitgieten onder hoge druk is een snel, nauwkeurig productieproces dat ideaal is voor massaproductie van complexe metalen onderdelen. Het creëert lichtgewicht, duurzame onderdelen met een uitstekende oppervlakteafwerking en nauwe toleranties.

Als je hoogwaardige gegoten onderdelen nodig hebt met een snelle doorlooptijd en concurrerende prijzen, dan staat ons team klaar om je te helpen. Neem contact met ons op vandaag nog voor een gratis adviesgesprek.

FAQs

Waarom heet het spuitgieten?

Het heet spuitgieten omdat het gesmolten metaal onder hoge druk in een mal (een "matrijs" genoemd) wordt gespoten om de gewenste vorm te krijgen. De matrijs is meestal van staal en kan vele malen opnieuw worden gebruikt.

Waarin verschilt spuitgieten van andere gietmethodes?

Spuitgieten verschilt van andere methoden omdat het gebruik maakt van hoge druk om gesmolten metaal in een mal te spuiten, wat resulteert in onderdelen met een hoge precisie en gladde oppervlakken. Andere methoden, zoals zandgieten, vertrouwen op de zwaartekracht om de mal te vullen, wat leidt tot minder gedetailleerde onderdelen.

Wat is het verschil tussen lagedruk- en hogedrukgietwerk?

Bij hogedrukgieten wordt gesmolten metaal onder zeer hoge druk in de matrijs gespoten, waardoor het geschikt is voor complexe onderdelen met grote volumes. Bij lagedruk spuitgieten wordt een lagere druk gebruikt om de matrijs te vullen, wat vaak wordt gebruikt voor grotere onderdelen of wanneer er meer controle over de metaalstroom nodig is.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.