Hard coat anodiseren wordt vaak gebruikt om de duurzaamheid en prestaties van metalen oppervlakken te verbeteren, vooral in veeleisende omgevingen. Moeten uw onderdelen langer meegaan, bestand zijn tegen corrosie of een hard oppervlak hebben? Hard coat anodiseren biedt een bewezen oplossing die aluminium onderdelen uitdagender, slijtvaster en beter beschermd tegen corrosie maakt.

De voordelen van hard coat anodiseren gaan verder dan essentiële oppervlaktebescherming. Laten we eens kijken hoe het werkt, wat de voordelen zijn en waar het wordt gebruikt.

Wat is anodiseren met harde coating?

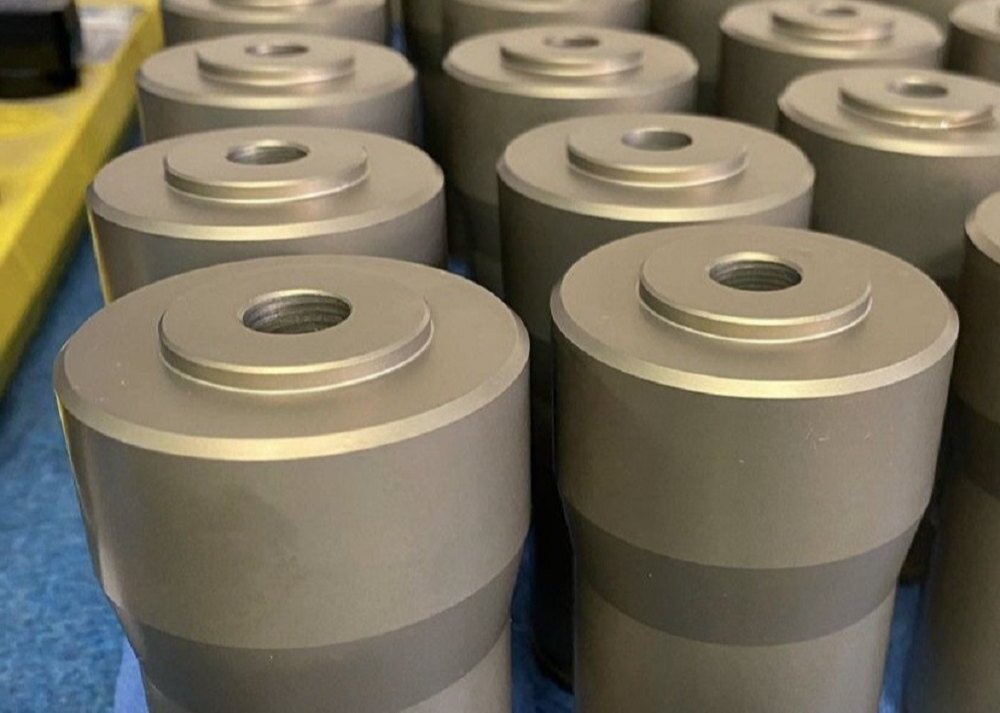

Hard coat anodiseren, of Type III anodiseren, produceert een dikke oxidelaag op het oppervlak van metalen onderdelen. Dit proces maakt gebruik van een elektrolytische oplossing, meestal zwavelzuur, om de oxidelaag te creëren. De dikte van de oxidelaag die ontstaat bij hard coat anodiseren is meestal tussen de 25 en 250 micron, afhankelijk van de specifieke eisen.

De oxidelaag is niet zomaar een coating; het is een deel van het metaal zelf, waardoor het duurzaam is en bestand tegen corrosie en krassen. Dit proces werkt voornamelijk met aluminiumlegeringen, hoewel het ook kan worden toegepast op andere metalen.

Hard Coat Anodiseerproces Stap voor Stap

Hard coat anodiseren omvat verschillende essentiële stappen. Elke stap speelt een belangrijke rol in het sterker, duurzamer en slijtvaster maken van het metaaloppervlak. Laten we het proces stap voor stap doorlopen.

Stap 1: Oppervlaktevoorbereiding

Voor het anodiseren moet het aluminium onderdeel grondig gereinigd worden. Het wordt meestal gewassen in een alkalische of zure oplossing om verontreinigingen te verwijderen. Na het reinigen wordt het afgespoeld met water om ervoor te zorgen dat er geen resten achterblijven.

Stap 2: Elektrolytoplossingen en spanningsinstellingen

Het gereinigde onderdeel wordt ondergedompeld in een elektrolytoplossing, meestal zwavelzuur. Vervolgens wordt er een elektrische stroom toegepast, waarbij het onderdeel fungeert als de anode (positieve elektrode) en een kathode (negatieve elektrode) in de oplossing wordt geplaatst.

De spanning en stroomdichtheid worden zorgvuldig geregeld. Hogere spanningen zorgen voor dikkere oxidelagen, maar te veel kan verbranding of ongelijkmatige coating veroorzaken. Typische instellingen variëren van 12 tot 24 volt, afhankelijk van de gewenste dikte en onderdeelgrootte.

Stap 3: Tijd- en temperatuurregeling

Het onderdeel blijft een bepaalde tijd in de elektrolytoplossing, meestal van 30 minuten tot een paar uur. Hoe langer het duurt, hoe dikker de oxidelaag wordt.

Temperatuur speelt ook een belangrijke rol. De oplossing wordt koel gehouden, vaak tussen 0°C en 10°C, om te voorkomen dat het onderdeel oververhit raakt en om een gelijkmatige coating te garanderen.

Stap 4: nabehandeling

Als het anodiseren klaar is, wordt het onderdeel gespoeld om eventueel achtergebleven elektrolyten te verwijderen. In dit stadium is de oxidelaag poreus, waardoor optioneel verven mogelijk is als een gekleurde afwerking gewenst is.

Ten slotte wordt het onderdeel verzegeld om de poriën te sluiten en de kleurstof (indien gebruikt) in te sluiten. Dit wordt vaak gedaan door het onderdeel onder te dompelen in heet water of een sealoplossing.

Voordelen van hardcoaten anodiseren

Hard coat anodiseren biedt veel voordelen die het een ideale keuze maken voor het verbeteren van de prestaties van metalen onderdelen. Laten we eens kijken naar de belangrijkste voordelen van dit proces.

Verhoogde weerstand tegen slijtage en schuren

De anodiseerhuid is veel complexer dan ruw aluminium en bereikt vaak een niveau dat vergelijkbaar is met saffier. Hierdoor is het oppervlak minder gevoelig voor krassen, deuken en andere schade veroorzaakt door wrijving.

Verbeterde corrosiebescherming

Aluminium vormt van nature een dunne oxidelaag, maar dat is niet genoeg om het te beschermen tegen ruwe omgevingen. Hard coat anodiseren creëert een dikkere, robuustere barrière die bestand is tegen vocht, chemicaliën en zoutcorrosie.

Verbeterde elektrische isolatie

De oxidelaag die gevormd wordt tijdens het anodiseren is niet-geleidend. Dit maakt hard coat geanodiseerde onderdelen nuttig in elektrische toepassingen waar isolatie nodig is.

Hoge temperatuurbestendigheid en duurzaamheid

Hard coat anodiseren is bestand tegen hogere temperaturen dan onbehandeld aluminium. De oxidelaag werkt als een thermische barrière en beschermt het basismetaal tegen schade door hitte.

Hard Coat Anodiseren vs. Normaal Anodiseren

Zowel hard coat anodiseren als normaal anodiseren zijn methoden die worden gebruikt om het oppervlak van metaal te verbeteren, maar ze hebben belangrijke verschillen. Laten we ze vergelijken om je te helpen beslissen welke het beste bij je wensen past.

Dikte van de coating

Hard coat anodiseren creëert een veel dikkere oxidelaag dan gewoon anodiseren. Terwijl normaal anodiseren meestal een laag van 5 tot 25 micron oplevert, kan hard coat anodiseren 50 tot 100 micron of meer bereiken.

Hardheid en schokbestendigheid

Hard coat anodiseren verhoogt de hardheid van het aluminium oppervlak aanzienlijk en bereikt vaak 60-70 op de Rockwell C schaal. Aan de andere kant zorgt gewoon anodiseren voor een zachtere coating die meer decoratief dan functioneel is.

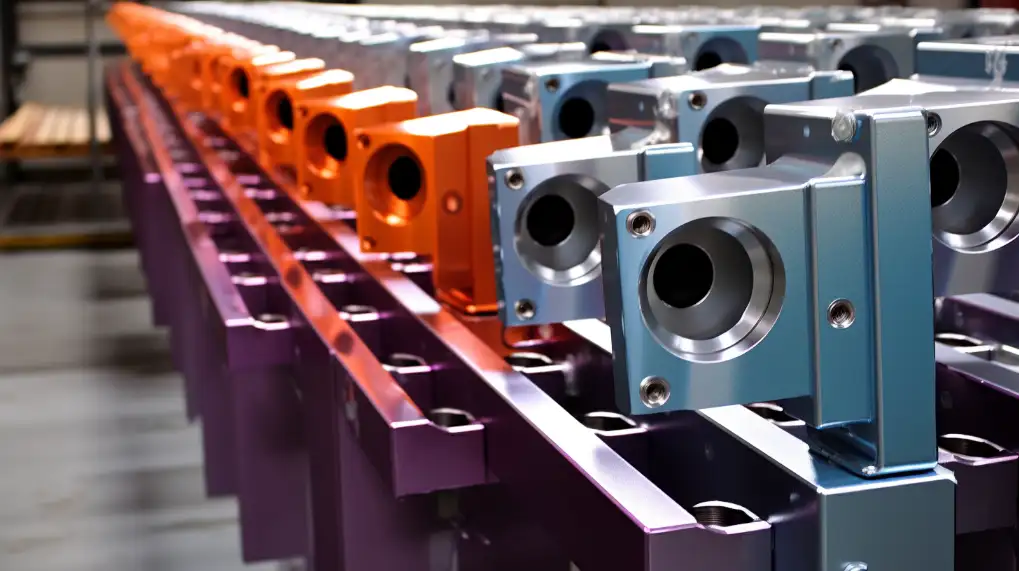

Visuele verschijning en esthetische kwaliteiten

Gewoon anodiseren wordt vaak gekozen vanwege de esthetische aantrekkingskracht. Het creëert een glad, uniform oppervlak dat in verschillende kleuren geverfd kan worden. De afwerking is strak en aantrekkelijk, waardoor het populair is voor consumentenelektronica of meubels.

Hoewel hard coat anodiseren duurzaam is, heeft het meestal een matte, grijzige afwerking. Het gaat minder om het uiterlijk en meer om de prestaties. Het kan echter nog steeds worden geverfd voor kleur, hoewel de opties beperkter zijn dan bij gewoon anodiseren.

Algemene toepassingen van hardcoating anodiseren

Hard coat anodiseren is een veelzijdig proces dat in veel industrieën wordt gebruikt. Laten we eens kijken waar het vaak wordt gebruikt.

Ruimtevaartindustrie

In de ruimtevaart moet elk onderdeel bestand zijn tegen extreme omstandigheden. Hard coat anodiseren wordt gebruikt op landingsgestellen, motoronderdelen en structurele elementen. Het proces zorgt ervoor dat deze onderdelen bestand zijn tegen hoge spanningen, temperatuurschommelingen en blootstelling aan zware omstandigheden.

Automotive en militair gebruik

Auto's en militaire toepassingen vereisen stijve, betrouwbare materialen. Hard coat anodiseren wordt gebruikt voor zuigers, ophangingscomponenten en wapensystemen, die blootstaan aan constante slijtage, schokken en blootstelling aan de elementen.

Elektronica en elektrische onderdelen

Hard coat anodiseren biedt elektrische isolatie, waardoor het nuttig is in elektronica. Het wordt vaak toegepast op behuizingen, koellichamen en connectoren om kortsluiting te voorkomen en het thermisch beheer te verbeteren.

Medische hulpmiddelen en apparatuur

In de medische sector moet apparatuur duurzaam, corrosiebestendig en gemakkelijk schoon te maken zijn. Hard coat anodiseren wordt gebruikt op chirurgisch gereedschap, beeldvormende apparatuur en diagnostische apparatuur.

De juiste materialen kiezen voor hardcoating anodiseren

Niet alle metalen zijn gelijk als het gaat om hard coat anodiseren. Sommige materialen werken beter dan andere en de keuze van het juiste materiaal kan een groot verschil maken in het eindresultaat. Laten we eens kijken welke metalen het meeste voordeel opleveren en met welke factoren je rekening moet houden.

Metalen die het meest profiteren van hardcoaten

Hard coat anodiseren werkt het beste met aluminium en aluminiumlegeringen. Deze materialen vormen van nature een sterke oxidelaag, waardoor ze ideaal zijn voor het proces. Gebruikelijke keuzes zijn onder andere:

- 6061 aluminium: Het staat bekend om zijn sterkte en veelzijdigheid en wordt veel gebruikt in de ruimtevaart en de auto-industrie.

- 7075 aluminium: Biedt hoge sterkte en wordt vaak gebruikt in militaire en structurele onderdelen.

- 2024 aluminium: Staat bekend om zijn taaiheid en wordt vaak gebruikt in vliegtuigen en zware machines.

Andere metalen, zoals titanium en magnesium, kunnen ook worden geanodiseerd, maar het proces en de resultaten verschillen. Voor hard coat anodiseren blijft aluminium de beste keuze.

Overwegingsfactoren voor materiaalselectie

- Samenstelling legering: Verschillende aluminiumlegeringen hebben verschillende niveaus van silicium, koper en andere elementen. Deze beïnvloeden hoe goed het materiaal anodiseert en de uiteindelijke eigenschappen van de coating.

- Onderdeelgeometrie: Complexe vormen of dunne doorsneden kunnen speciale aandacht vereisen tijdens het anodiseren om een gelijkmatige coating te garanderen.

- Beoogd gebruik: Houd rekening met de omgeving en de spanningen waaraan het onderdeel zal worden blootgesteld. Sterke legeringen zoals 7075 zijn bijvoorbeeld beter voor zware toepassingen.

- Kosten: Sommige legeringen zijn duurder dan andere. Breng de prestatiebehoeften in evenwicht met de budgetbeperkingen.

Factoren die de kwaliteit van hardcoating beïnvloeden

Verschillende factoren tijdens het proces kunnen de kwaliteit van hard coat anodiseren beïnvloeden. Laten we eens kijken naar de belangrijkste elementen die van invloed kunnen zijn op het eindresultaat.

Invloed van temperatuur op het anodiseerproces

Temperatuur is een belangrijke factor bij hard coat anodiseren. Het beïnvloedt hoe de oxidelaag zich vormt op het metaal. De laag kan ongelijkmatig en dunner worden als de temperatuur te hoog is. Het proces vertraagt als de temperatuur te laag is en de oxidelaag kan zich niet goed vormen.

Voor de beste resultaten moet de temperatuur geregeld worden. Voor hard coat anodiseren wordt de temperatuur van de oplossing meestal tussen 0°C en 5°C gehouden.

De rol van zuurconcentratie en additieven

De concentratie van het zwavelzuur en eventuele additieven in de elektrolytoplossing hebben ook invloed op het proces. De zuurconcentratie beïnvloedt hoe snel de oxidelaag zich vormt. Een hoger zuurniveau zorgt meestal voor een dikkere laag.

Additieven kunnen het anodiseerproces ook verbeteren. Door de zuurconcentratie en additieven aan te passen kun je de dikte en kwaliteit van de oxidelaag controleren.

Effecten van oppervlakteafwerking vóór het anodiseren

De afwerking van het metaaloppervlak voor het anodiseren is erg belangrijk. Een glad oppervlak leidt tot een gelijkmatigere oxidelaag. Als het oppervlak ruw of ongelijk is, kan de coating inconsistent zijn.

Metalen die gepolijst, gezandstraaldof licht geëtst voor het anodiseren geven meestal betere resultaten dan onbehandelde of beschadigde oppervlakken.

Conclusie

Hard coat anodiseren is een robuust proces dat de duurzaamheid, slijtvastheid en corrosiebescherming van metalen onderdelen verbetert. Het creëren van een dikke, harde oxidelaag maakt metalen beter bestand tegen krassen, corrosie en hoge temperaturen.

Hard coat anodiseren is een uitstekende oplossing als je onderdelen nodig hebt die bestand zijn tegen zware omstandigheden. Neem contact met ons op vandaag nog om te leren hoe dit proces uw producten ten goede kan komen en hun prestaties kan verbeteren!

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.