Ontwerpers hebben vaak moeite om ervoor te zorgen dat onderdelen goed in elkaar passen. Ongelijke oppervlakken kunnen problemen veroorzaken bij assemblage, slechte pasvormen creëren en zelfs leiden tot productdefecten. Vlakheidscontrole in GD&T biedt een duidelijke manier om dit probleem te controleren en te corrigeren. Als u weet hoe u vlakheid moet gebruiken, kunt u herbewerkingen verminderen, kosten besparen en de productie consistenter maken.

Flatness klinkt misschien als een eenvoudig idee, maar de implementatie ervan roept vaak vragen op. We zullen onderzoeken wat het betekent, hoe het te meten en hoe het te gebruiken bij het ontwerpen.

Wat is vlakheid in GD&T?

Vlakheid in GD&T geeft aan hoe dicht een oppervlak bij perfect vlak is over alle punten. Het bepaalt hoeveel een oppervlak in hoogte kan variëren. Flatness stelt hiervoor een tolerantiezone in die bestaat uit twee parallelle vlakken. Het oppervlak van het onderdeel moet tussen deze twee vlakken blijven. Dit voorkomt krommingen, golven of oneffenheden die problemen kunnen veroorzaken tijdens de assemblage.

De tolerantiezone voor vlakheid is eenvoudig. De waarde in het feature control frame stelt twee parallelle vlakken in. Het oppervlak moet op elk punt tussen deze vlakken passen.

Als een deel van het oppervlak buiten deze zone valt, voldoet het onderdeel niet aan het ontwerp. Als de vlakheidstolerantie bijvoorbeeld 0,05 mm is, mag de oppervlaktehoogte over het hele oppervlak slechts 0,05 mm variëren.

Symbool en normen

Vlakheid in GD&T maakt gebruik van een eenvoudig symbool dat gemakkelijk herkenbaar is op tekeningen. ASME- en ISO-normen definiëren hoe dit symbool moet worden weergegeven en hoe de tolerantie moet worden toegepast.

Het GD&T-symbool voor vlakheid

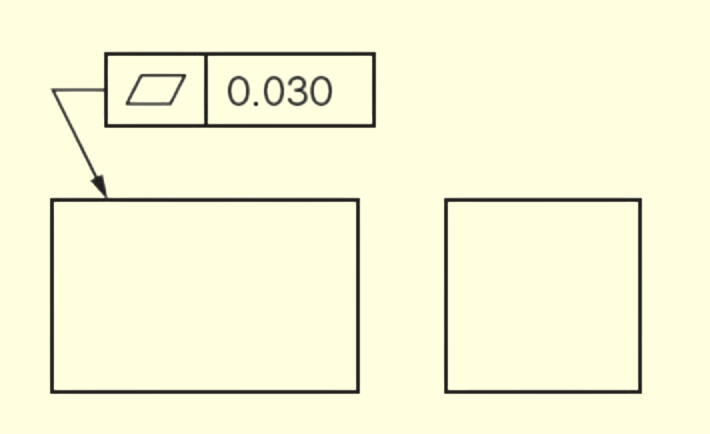

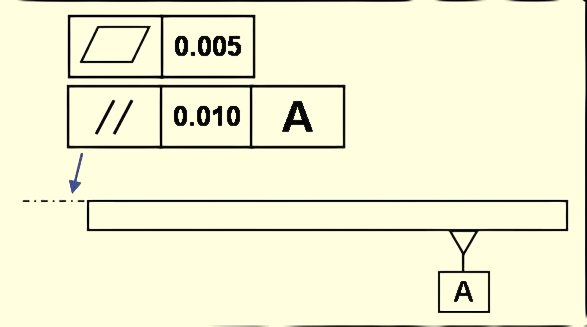

Het symbool voor vlakheid is een parallellogram. Het verschijnt in een feature control frame samen met de tolerantiewaarde. Als het kader bijvoorbeeld het symbool voor vlakheid met 0,1 toont, moet het oppervlak binnen twee parallelle vlakken blijven die 0,1 mm uit elkaar liggen.

Flatness heeft geen nulpunt nodig, waardoor het zich onderscheidt van veel andere GD&T controles die afhankelijk zijn van referentiekenmerken. Hierdoor is vlakheid een directe manier om een enkel oppervlak te controleren zonder het te koppelen aan andere delen van het ontwerp.

Vlakheidsnormen in ASME en ISO

ASME Y14.5 is de meest gebruikte GD&T standaard in de Verenigde Staten. Het geeft gedetailleerde regels voor het toepassen van het vlakheidssymbool, het definiëren van de tolerantiezone en het controleren van onderdelen tijdens inspectie.

ISO 1101 is de belangrijkste internationale standaard. Deze volgt hetzelfde basisidee, maar gebruikt soms andere manieren om symbolen of frames weer te geven. De stijl of plaatsing komt bijvoorbeeld niet altijd overeen met ASME-tekeningen.

Hoe vlakheid wordt toegepast in ontwerpen?

Vlakheid is een nuttige controle bij het ontwerpen. Het vertelt fabrikanten precies hoe vlak een oppervlak moet zijn, waardoor giswerk niet meer nodig is. Wanneer ingenieurs vlakheid toevoegen aan tekeningen, zorgen ze ervoor dat belangrijke oppervlakken werken zoals bedoeld.

Vlakheid aangeven op technische tekeningen

Technische tekeningen tonen vlakheid met een kenmerkcontrolekader. Het kader bevat het vlakheidssymbool en de tolerantiewaarde. Het kan aan het oppervlak worden bevestigd met een leaderlijn of direct onder de maat worden geplaatst.

Als een oppervlak bijvoorbeeld een vlakheidstolerantie van 0,05 mm heeft, toont het kader het vlakheidssymbool en het getal 0,05. Dit betekent dat het oppervlak op elk punt binnen twee parallelle vlakken van 0,05 mm van elkaar moet blijven. Dit betekent dat het oppervlak op elk punt binnen twee parallelle vlakken moet blijven die 0,05 mm uit elkaar liggen.

Gemeenschappelijke kenmerken waar vlakheid wordt gespecificeerd

Vlakheid is vaak vereist voor grote vlakke oppervlakken die aansluiten op andere onderdelen. Voorbeelden zijn montagevoeten, afdichtingsvlakken, pakkingvlakken en behuizingsdeksels. Deze oppervlakken moeten vlak zijn om kieren, lekken of ongelijkmatige druk bij assemblage te voorkomen.

Vlakheid komt ook vaak voor bij dunne onderdelen zoals plaatmetaal. Deze onderdelen kunnen kromtrekken tijdens het bewerken of warmtebehandeling. Door vlakheidstoleranties toe te voegen, kunnen ingenieurs vervorming beter onder controle houden en het oppervlak binnen de vereiste grenzen houden.

Meetmethoden voor vlakheid

Het meten van vlakheid is net zo belangrijk als het definiëren ervan. Ingenieurs en inspecteurs kiezen verschillende gereedschappen op basis van productgrootte, tolerantieniveau en vereiste nauwkeurigheid. Elke methode heeft zijn eigen voordelen en beperkingen.

Oppervlakteplaat en hoogtemeter

Een oppervlakteplaat geeft een nauwkeurig referentievlak. Het onderdeel wordt op de plaat geplaatst en een hoogtemeter of sonde controleert punten over het oppervlak. De verschillen in meetwaarden geven aan hoeveel het oppervlak varieert. Deze methode is eenvoudig, betaalbaar en wordt veel gebruikt in werkplaatsen.

Wijzerplaat Indicator

Een meetklok kan op een standaard worden gemonteerd en gebruikt worden met een vlakplaat. Het onderdeel zit op de plaat terwijl de punt van de indicator verschillende punten op het oppervlak raakt. Als het onderdeel beweegt, toont de meetklok veranderingen in hoogte. Deze methode is snel, eenvoudig te gebruiken en goed voor routinecontroles.

Coördinatenmeetmachines (CMM's)

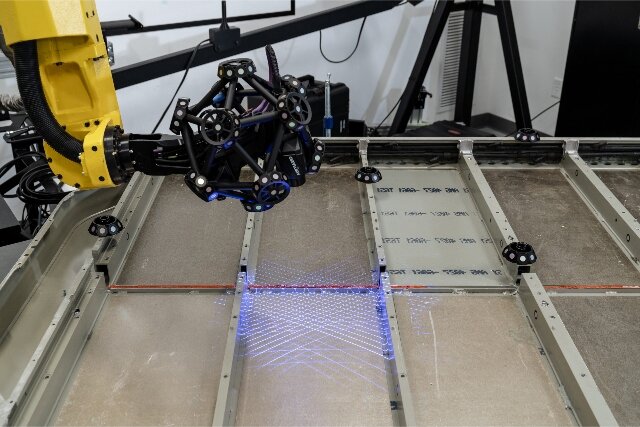

CMM's bieden een hogere nauwkeurigheid. Ze gebruiken tasters om vele punten op een oppervlak te meten en berekenen vervolgens de vlakheid uit de gegevens. De resultaten zijn nauwkeurig en herhaalbaar, en omvatten gedetailleerde rapporten voor kwaliteitsregistratie. CMM's zijn het meest geschikt voor kleine toleranties of onderdelen met complexe vormen.

Optische en lasersystemen

Optische en laserinstrumenten maken contactloos meten mogelijk. Apparaten zoals laserscanners en interferometers kunnen snel duizenden punten registreren. Deze systemen zijn handig voor kwetsbare onderdelen die niet aangeraakt kunnen worden of zeer grote oppervlakken. Ze geven gedetailleerde oppervlaktekaarten die zelfs kleine variaties laten zien.

Factoren die van invloed zijn op vlakheid

Verschillende factoren kunnen een oppervlak ongelijk of krom maken. Inzicht in deze factoren helpt problemen tijdens de productie te voorkomen.

Materiaaleigenschappen en temperatuur

Het soort materiaal heeft een grote invloed op de vlakheid. Zachtere metalen, zoals aluminium, kunnen gemakkelijker buigen of kromtrekken. Hardere metalen, zoals staal, zijn bestand tegen buigen maar kunnen interne spanningen vasthouden. Temperatuurveranderingen zijn ook van belang. Wanneer een onderdeel opwarmt of afkoelt, zet het uit of krimpt het. Bij ongelijkmatige verhitting kan de ene kant meer bewegen dan de andere, waardoor kromtrekken ontstaat. Dit gebeurt vaak tijdens lassen, gietenof warmtebehandeling.

Productieprocessen en gereedschapsslijtage

Verschillende productiemethoden beïnvloeden de vlakheid van oppervlakken op verschillende manieren. Frezen, slijpen, stempelenen lasersnijden leveren allemaal verschillende resultaten op. Versleten gereedschap verergert problemen met vlakheid. Bot gereedschap snijdt ongelijkmatig, waardoor hoge en lage plekken op het oppervlak ontstaan. Regelmatig onderhoud van het gereedschap en de juiste snijsnelheden helpen deze problemen te verminderen.

Restspanningen en vervorming

Restspanningen zijn krachten die vastzitten in een onderdeel nadat het gemaakt is. Deze spanningen kunnen het materiaal buigen of verdraaien, zelfs na de bewerking. Processen zoals lassen, gieten of buigen van plaatstaal laten vaak restspanningen achter. Na verloop van tijd kunnen deze spanningen ontspannen, waardoor de vlakheid van het oppervlak verandert. Behandelingen zoals spanningsontlasting of gecontroleerde bewerkingsstappen kunnen deze risico's verlagen en oppervlakken stabiliseren.

Beste praktijken voor ingenieurs en ontwerpers

Vlakheidseisen moeten een balans vinden tussen de functie van het onderdeel en de produceerbaarheid. Om vlakheid goed te krijgen, zijn slim ontwerp en duidelijke communicatie nodig.

Praktische vlakheidseisen stellen

De vlakheid moet overeenkomen met het doel van het onderdeel. Strenge toleranties kunnen nodig zijn om lekken te voorkomen op een afdichtingsoppervlak, maar een lossere tolerantie kan nog steeds goed werken op een montageplaat. Kiezen voor een striktere tolerantie dan nodig kan de kosten verhogen zonder de prestaties te verbeteren.

Vlakheid duidelijk communiceren op tekeningen

Tekeningen moeten de vlakheid duidelijk en consistent weergeven. Plaats het feature control frame in de buurt van het relevante oppervlak of de dimensie en zorg ervoor dat de tolerantiewaarde goed leesbaar is. Vermijd vage notities of onduidelijke symbolen die verkeerd geïnterpreteerd kunnen worden.

Samenwerken met fabrikanten

Goede resultaten zijn afhankelijk van goede communicatie met fabrikanten. Ingenieurs moeten de toleranties vroeg in het ontwerpproces bespreken met machinisten. Zo weet je zeker dat de gekozen vlakheid bereikt kan worden met de beschikbare gereedschappen en methodes. Samenwerking kan ook kostenbesparende aanpassingen aan het licht brengen, zoals kleine veranderingen in toleranties of oppervlakteafwerking.

Conclusie

Vlakheid in GD&T geeft duidelijke regels voor hoe vlak een oppervlak moet zijn. Het helpt onderdelen in elkaar te passen, vermindert spanning in assemblages en verbetert de betrouwbaarheid van producten. Door vlakheid correct toe te passen, kunnen ingenieurs kostbaar herwerk voorkomen, tijd besparen in de productie en betere prestaties garanderen in vele industrieën.

Heb je onderdelen van hoge kwaliteit nodig met een strikte controle op vlakheid? Neem vandaag nog contact met ons op om je project te bespreken en een snelle, betrouwbare oplossing op maat te krijgen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.