Koper is al lang een cruciaal materiaal in de productie vanwege zijn uitstekende elektrische en thermische geleidbaarheid. Met de opkomst van 3D printtechnologieën maken fabrikanten nu gebruik van de eigenschappen van koper om complexe, hoogwaardige onderdelen te maken. Deze gids verkent de grondbeginselen, voordelen en toepassingen van 3D-printen met koper.

Wat is 3D printen van koper?

3D-printen van koper is additieve productie waarbij koperpoeder of -draad in lagen wordt aangebracht en versmolten om een onderdeel te maken. Traditionele methodes zoals gieten en machinaal bewerken hebben problemen met koper, omdat de hoge reflectiviteit en warmtegeleiding het lastig maken om mee te werken.

Recente ontwikkelingen op het gebied van laser- en extrusiegebaseerd 3D printen hebben hier verandering in gebracht. Fabrikanten kunnen nu zeer nauwkeurig en efficiënt gedetailleerde koperen onderdelen maken.

Hoe werkt 3D printen van koper?

Koper 3D printen zet digitale ontwerpen om in fysieke onderdelen met behulp van additieve productie. Hier wordt stap voor stap uitgelegd hoe het werkt.

Ontwerp het 3D-model

Begin met een digitaal 3D-model dat is gemaakt met CAD-software. Dit model definieert de vorm, grootte en kenmerken van het onderdeel.

Het bestand voorbereiden

Het 3D-model wordt met gespecialiseerde software in dunne lagen gesneden. Hierdoor ontstaat een bestand dat de 3D printer kan lezen en uitvoeren.

De printer instellen

Laad het koperpoeder of de draad in de 3D printer. Zorg ervoor dat het bouwplatform schoon is en goed gekalibreerd voor nauwkeurig printen.

Het onderdeel afdrukken

De printer deponeert of smelt het kopermateriaal laag voor laag. Technieken zoals Selective Laser Melting (SLM) gebruiken een laser om het poeder te smelten, terwijl Direct Energy Deposition (DED) draad of poeder smelt terwijl het wordt afgezet.

Nabewerking

Na het printen kan het onderdeel nog extra stappen nodig hebben, zoals warmtebehandeling, polijsten of machinale bewerking om de gewenste afwerking en eigenschappen te verkrijgen.

Eigenschappen van 3D-geprint koper

3D-geprinte koperen onderdelen hebben andere eigenschappen dan traditioneel gefabriceerd koper:

Thermische geleidbaarheid

Het uitstekende warmtegeleidingsvermogen van koper maakt het waardevol voor warmtemanagementtoepassingen. 3D-geprint koper bereikt doorgaans 85-95% van de thermische geleidbaarheid van gesmeed koper, afhankelijk van de printtechnologie en parameters.

Elektrische geleidbaarheid

Elektrische geleidbaarheid is een belangrijke eigenschap voor veel kopertoepassingen. De huidige 3D printtechnologieën kunnen dit bereiken:

- DMLS: 80-90% IACS (International Annealed Copper Standard)

- EBM: 85-95% IACS

- BMD: 75-85% IACS

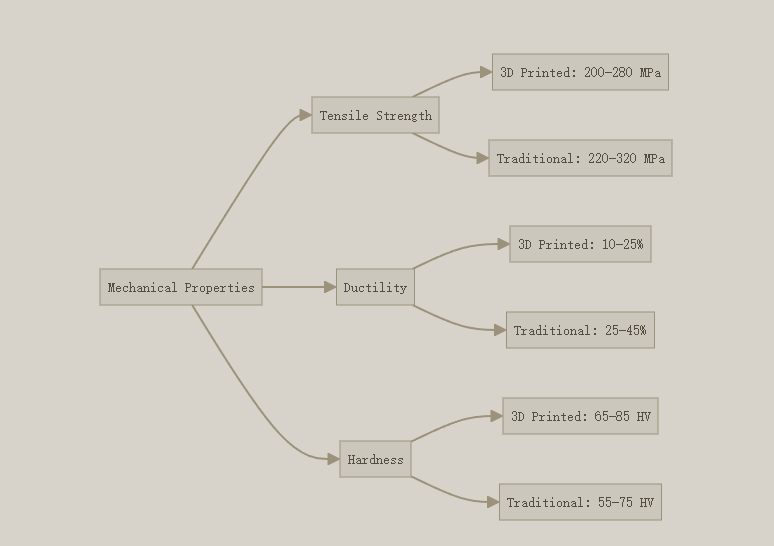

Mechanische eigenschappen

De mechanische eigenschappen van 3D-geprint koper zijn sterk afhankelijk van porositeit, bouworiëntatie en nabewerking:

Huidige koper 3D printtechnologieën

Verschillende 3D printtechnologieën zijn compatibel met koper. Elke methode heeft unieke voordelen en is geschikt voor specifieke toepassingen.

Directe metaallasersintering (DMLS)

DMLS gebruikt een krachtige laser om koperpoeder te smelten. De laser volgt de vorm van elke laag op basis van een 3D-model. Na elke laag zakt het bouwplatform en verspreidt een nieuwe laag poeder zich over het oppervlak.

DMLS biedt een hoge nauwkeurigheid (±0,1 mm) en kan onderdelen produceren met een dichtheid tot 99,5%. Het proces maakt substantiële onderdelen, maar door de hoge reflectiviteit van koper is het moeilijker om laserenergie te absorberen. Nieuwe groene en blauwe lasers hebben geholpen dit probleem op te lossen.

Elektronenstraalsmelten (EBM)

EBM gebruikt een elektronenbundel in plaats van een laser om koperpoeder te smelten. Het proces vindt plaats in een vacuüm, waardoor koper niet oxideert.

De elektronenbundel is energiezuiniger dan lasers en vermindert de spanning in de geprinte onderdelen. Dit verlaagt de kans op kromtrekken en vervorming, die vaak voorkomen bij het printen van koper.

Afzetting van gebonden metaal (BMD)

BMD gebruikt koperdeeltjes gemengd met een polymeer bindmiddel. Het materiaal wordt door een spuitmond geduwd, zoals bij FDM printen. Na het printen gaat het onderdeel door een ontbindingsstap om het polymeer te verwijderen en vervolgens door sinteren om de koperdeeltjes te versmelten.

BMD heeft een aantal voordelen. De apparatuur is goedkoper, gemakkelijker te gebruiken en veiliger omdat er geen los metaalpoeder aan te pas komt. Onderdelen krimpen echter met 15-20% tijdens het sinteren, waarmee rekening moet worden gehouden in het ontwerpproces.

Bindmiddel Jetting

Binder jetting werkt door een vloeibaar bindmiddel op een bed van koperpoeder te spuiten. Een printkop beweegt over het oppervlak en voegt het bindmiddel toe waar nodig. Na elke laag zakt het platform en wordt een nieuwe laag poeder aangebracht.

Het geprinte onderdeel, een "groen" onderdeel genoemd, moet sinteren om het koper te smelten. Deze methode is sneller dan printen met laser- of elektronenstralen en kan meerdere onderdelen tegelijk produceren.

| Technologie | Resolutie | Materiaaldichtheid | Afwerking oppervlak | Kosten | Snelheid | Complexiteitscapaciteit |

|---|---|---|---|---|---|---|

| DMLS | Hoog (±0,05mm) | 97-99% | Goed | Hoog | Matig | Uitstekend |

| EBM | Gemiddeld (±0,1 mm) | >99,5% | Eerlijk | Zeer hoog | Snel | Zeer goed |

| BMD | Gemiddeld (±0,1 mm) | 95-98% | Eerlijk | Matig | Langzaam | Goed |

| Bindmiddel Jetting | Gemiddeld (±0,1 mm) | 92-97% | Eerlijk | Matig | Zeer snel | Goed |

Toepassingen van 3D printen van koper

3D-printen van koper verandert de industrie door de productie mogelijk te maken van onderdelen die voorheen moeilijk of onmogelijk te maken waren. Hieronder staan enkele belangrijke toepassingen:

| Industrie | Toepassing | Voordelen |

|---|---|---|

| Elektronica | Printplaten, connectoren en antennes | Hoge elektrische geleidbaarheid en ontwerpflexibiliteit. |

| Ruimtevaart | Warmtewisselaars en koelsystemen | Lichtgewicht, complexe geometrieën en efficiënt thermisch beheer. |

| Medisch | Antimicrobiële implantaten en instrumenten | Corrosiebestendigheid en biocompatibiliteit. |

| Automotive | Componenten voor elektrische voertuigen | Verbeterd thermisch beheer en lager gewicht. |

| Energie | Koellichamen en onderdelen van zonnepanelen | Verbeterde thermische geleidbaarheid en duurzaamheid. |

Voordelen van 3D printen met koper

3D printen van koper biedt verschillende voordelen, waardoor het een waardevol hulpmiddel is voor ingenieurs, ontwerpers en fabrikanten. Hier worden de belangrijkste voordelen nader bekeken.

Ontwerpvrijheid

3D-printen maakt complexe geometrieën mogelijk die met traditionele methoden niet mogelijk zijn. U kunt ingewikkelde interne structuren, lichtgewicht ontwerpen en aangepaste vormen op maat van specifieke behoeften maken. Deze flexibiliteit opent nieuwe mogelijkheden voor innovatie.

Materiaalefficiëntie

Additive manufacturing gebruikt alleen het materiaal dat nodig is om het onderdeel te maken, waardoor er minder afval is. In tegenstelling tot subtractieve methodes, waarbij overtollig materiaal wordt weggesneden, voegt 3D printen laag voor laag materiaal toe, waardoor het een duurzamere optie is.

Kostenbesparingen

Hoewel de eerste installatie duur kan zijn, verlaagt 3D-printen vaak de kosten op de lange termijn. Er zijn geen dure gereedschappen en mallen nodig, vooral niet voor prototypes en productie van kleine volumes. Het versnelt ook de cyclus van ontwerp tot productie.

Prestaties

De uitstekende thermische en elektrische geleidbaarheid van koper verbetert de prestaties van 3D-geprinte onderdelen. Of het nu gaat om een warmtewisselaar, elektrisch onderdeel of op maat gemaakt gereedschap, koper 3D printen levert duurzame, hoogwaardige resultaten.

Uitdagingen en overwegingen

Hoewel koper 3D printen veel voordelen biedt, heeft het ook unieke uitdagingen. Inzicht hierin kan u helpen bij het plannen en optimaliseren van uw projecten.

Hoge reflectiviteit

De reflecterende aard van koper maakt het moeilijk voor lasers om het poeder consistent te smelten. Dit kan leiden tot ongelijkmatig smelten en de kwaliteit van het uiteindelijke onderdeel beïnvloeden. Er is vaak speciale apparatuur en nauwkeurige laserinstellingen nodig om dit probleem op te lossen.

Thermische geleidbaarheid

De hoge thermische geleidbaarheid van koper kan zowel een voordeel als een uitdaging zijn. Hoewel het geweldig is voor de warmtehuishouding, betekent het ook dat de warmte snel verdwijnt tijdens het printen, waardoor het moeilijker wordt om de juiste temperatuur te behouden voor een goede versmelting van de lagen.

Oxidatie

Koper oxideert snel wanneer het aan lucht wordt blootgesteld, waardoor het onderdeel verzwakt en de oppervlaktekwaliteit wordt aangetast. Printen in een omgeving met inert gas, zoals argon of stikstof, helpt oxidatie voorkomen en zorgt voor betere resultaten.

Vereisten voor nabewerking

Na het printen hebben koperen onderdelen vaak extra stappen nodig, zoals warmtebehandeling, polijstenof machinaal bewerken. Deze processen verbeteren de sterkte, de oppervlakteafwerking en de algemene kwaliteit van het onderdeel, maar voegen tijd en kosten toe aan de productiecyclus.

Conclusie

3D-printen van koper heeft de productie veranderd door meer ontwerpvrijheid en betere prestaties mogelijk te maken. Hoewel er nog steeds uitdagingen zijn, maakt nieuwe technologie het proces praktischer voor meer toepassingen.

Bij Shengen zijn we toegewijd aan het aanbieden van complete productieoplossingen. We combineren geavanceerde technologieën zoals 3D-printen met onze expertise in plaatbewerking om aan de behoeften van onze klanten te voldoen.

Als u wilt profiteren van de voordelen van 3D-printen met koper, dan zijn wij er om u te helpen. Neem contact met ons op vandaag nog om uw wensen te bespreken en te ontdekken hoe we uw ontwerpen nauwkeurig en efficiënt tot leven kunnen brengen.

FAQ: Koper 3D printen

Wat is het kostenverschil tussen 3D-geprint koper en traditionele koperproductie?

3D-geprint koper kost doorgaans 3-5 keer meer per volume-eenheid dan traditioneel gefabriceerd koper. Dit kostenverschil neemt echter aanzienlijk af voor complexe geometrieën waarvoor bij traditionele productie meerdere bewerkingen of assemblagestappen nodig zijn.

Wat is de grootst mogelijke maat voor 3D-geprinte koperen onderdelen?

De huidige commerciële systemen bieden bouwvolumes van 250×250×250 mm tot 500×500×500 mm. Grotere onderdelen zijn mogelijk door meerdere geprinte secties samen te voegen.

Hoe is de geleidbaarheid van 3D-geprint koper in vergelijking met traditioneel koper?

Het meeste 3D-geprinte koper bereikt 80-95% van de elektrische geleidbaarheid van gesmeed koper, afhankelijk van de printtechnologie, parameters en nabewerkingen.

Kan 3D-geprint koper worden gebruikt in toepassingen met hoge temperaturen?

Ja, 3D-geprint koper behoudt uitstekende eigenschappen bij hoge temperaturen, waardoor het geschikt is voor toepassingen die werken bij temperaturen tot 800 °C, afhankelijk van de specifieke legering en productiemethode.

Welke nabewerking is doorgaans vereist voor 3D-geprint koper?

Veel voorkomende nabewerkingsstappen zijn warmtebehandeling om interne spanningen te verlichten, heet isostatisch persen om porositeit te verminderen, oppervlakteafwerking om de geleidbaarheid te verbeteren en machinale bewerking voor kritieke afmetingen of functies.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.