Continugieten speelt een belangrijke rol in de manier waarop metalen onderdelen tegenwoordig worden gemaakt. Het biedt een snelle, stabiele manier om gesmolten metaal om te zetten in vaste vormen die fabrieken verder kunnen verwerken. Wil je weten hoe het werkt en waarom het beter is dan oudere methodes? We leggen het uit.

Wat is continugieten?

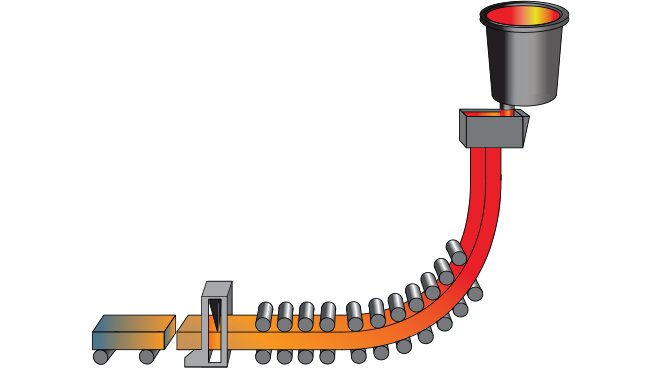

Continugieten is een proces waarbij gesmolten metaal zonder te stoppen wordt omgezet in vaste vormen. Het metaal wordt in een bewegende mal gegoten. Als het de koude wanden van de mal raakt, begint het af te koelen en vormt het een vaste buitenkant. Rollen trekken het deels vaste metaal naar beneden terwijl het blijft afkoelen. Eenmaal volledig vast, wordt het metaal in vaste lengtes gesneden.

Het belangrijkste doel van continugieten is om de metaalproductie sneller, schoner en kosteneffectiever te maken. Het stelt fabrieken in staat om gesmolten metaal in één stap om te zetten in bruikbare vormen, wat tijd bespaart en extra werk zoals herverhitten, hersmelten of opnieuw vormen voorkomt.

Historische achtergrond en evolutie van het proces

Voordat er continu gegoten werd, werd metaal gemaakt met behulp van ingot casting. Arbeiders goten gesmolten metaal in mallen, wachtten tot het afgekoeld was en verwarmden het dan opnieuw om het verder vorm te geven. Deze methode kostte meer tijd en brandstof en veroorzaakte vaak meer afval.

Halverwege de vorige eeuw vonden ingenieurs in Europa en Japan manieren om metaal te gieten zonder te stoppen. Tegen de jaren 1970 had de staalindustrie dit proces op grote schaal overgenomen. Later begonnen ook aluminium- en koperproducenten het te gebruiken.

Tegenwoordig gebruiken de meeste metaalfabrieken een vorm van continugieten. De machines zijn in de loop der tijd verbeterd, met betere controles en automatisering die zorgen voor een constante output en hogere kwaliteit.

Waarom continugieten belangrijk is in moderne productie

Moderne fabrieken moeten snel werken, consistent blijven en de kosten laag houden. Continugieten ondersteunt al deze doelen.

Het vermindert afval en bespaart materiaal. Het verbetert ook de oppervlakteafwerking en maakt het metaal sterker. Omdat de meeste stappen geautomatiseerd zijn, dalen de arbeids- en energiekosten.

Dit proces stelt fabrikanten in staat om snel te reageren op de behoeften van de klant, waardoor ze een duidelijk voordeel hebben in zowel prijs als productkwaliteit.

Stap voor stap overzicht van het continugietproces

Elke stap in het continugieten moet nauwgezet gecontroleerd worden. Zelfs kleine problemen kunnen de sterkte, vorm of oppervlakteafwerking van het metaal beïnvloeden. Dit is hoe het proces stap voor stap werkt.

Gesmolten metaal gieten

Het proces begint in de oven. Als het metaal volledig gesmolten is, wordt het in een grote bak gegoten die een gietpan wordt genoemd. De lepel gaat naar de gietzone en leegt het metaal in een tundish.

De tundish werkt als een vuilwatertank. Het helpt de metaalstroom gelijkmatig te verspreiden en filtert ongewenste deeltjes eruit. Van daaruit stroomt het gesmolten metaal in een watergekoelde mal. Een stopstang of schuif regelt de stroom om deze stabiel te houden.

Schimmeloscillatie en stolling

In de mal raakt de buitenste laag van het metaal de koude malwanden en begint te stollen. De mal beweegt zachtjes op en neer in kleine bewegingen. Dit wordt oscillatie genoemd.

Oscillatie helpt voorkomen dat het metaal aan de mal blijft kleven en verkleint de kans op oppervlaktescheuren. Op dit punt wordt de buitenkant vast, maar het midden is nog gesmolten. Het metaal verlaat de mal als een streng met een vaste buitenkant en een vloeibare binnenkant.

Secundaire koelzone

Vervolgens gaat de streng naar de secundaire koelzone. Het wordt van alle kanten besproeid met water of gekoeld met nevel. Hier wordt het meeste metaal hard.

De koeling moet gelijkmatig gebeuren om spanning of barsten te voorkomen. Temperatuursensoren houden bij hoe snel de streng afkoelt. Deze stap is essentieel omdat de juiste afkoelsnelheid het metaal helpt een sterke en gelijkmatige structuur te vormen.

Afkicken en snijden

Zodra de streng uitstekend is, trekken rollen hem naar beneden. Deze rollen houden het metaal in beweging en ondersteunen het wanneer het de snijzone bereikt. Machines snijden het in kortere stukken. Afhankelijk van hun vorm en grootte worden deze stukken knuppels, blooms of plakken genoemd.

Na het snijden zijn de metalen stukken klaar voor de volgende stap.rollend, machinaal bewerken of verpakken voor levering.

Veelgebruikte materialen voor continugieten

Verschillende metalen werken goed bij continugieten. Sommige vloeien beter en andere stollen zuiver met minder defecten. De keuze hangt af van het gebruik van het product en de industrie.

Staal

Staal is het meest gebruikte metaal bij continugieten. Zowel koolstofstaal als gelegeerd staal kan op deze manier gegoten worden. Het proces werkt goed voor vlakke platen, vierkante knuppels en grote blokken. Staal uit continugieten wordt gebruikt in de bouw, de automobielindustrie, gereedschappen en nog veel meer. Het meeste staal ter wereld begint nu als een continu gegoten product.

Aluminium

Aluminium en aluminiumlegeringen doen het ook goed in continugieten. Ze koelen sneller af dan staal en moeten zorgvuldig worden gecontroleerd om scheuren te voorkomen. Aluminiumplaten worden gebruikt in de ruimtevaart, elektronica, verpakkingen en bouwmaterialen.

Koper en koperlegeringen

Koper heeft goede thermische en elektrische eigenschappen. Continugieten helpt bij het vormen van staven, buizen en platen met gladde oppervlakken en strakke afmetingen. Koperproducten die op deze manier worden gemaakt, worden gebruikt in bedrading, elektronica, sanitair en warmtewisselaars.

Andere metalen

Sommige zink-, nikkel- en titaanlegeringen kunnen continu gegoten worden. Deze worden gebruikt in speciale industrieën zoals de lucht- en ruimtevaart of de scheepvaart. Voor het gieten van deze metalen is speciale apparatuur en nauwkeurige temperatuurregeling nodig.

Temperatuur- en koelregeling

Koeling regelen is een belangrijk onderdeel van continugieten. Het heeft een directe invloed op de sterkte, oppervlaktekwaliteit en inwendige structuur van het metaal. Als het koelen niet goed gebeurt, kan het gietstuk barsten, vervormen of zwak worden.

Het belang van warmteregulering

Gesmolten metaal moet op de juiste snelheid afkoelen. Als het te snel afkoelt, kan het oppervlak barsten. Als het te langzaam afkoelt, kan de vorm veranderen of kunnen er interne gebreken ontstaan. Het doel is om het metaal gelijkmatig en langzaam af te koelen.

Temperatuursensoren en regelsystemen bewaken het proces in realtime. Ze passen aan hoeveel water er wordt gespoten, hoe snel en wanneer, en ze regelen ook hoe de mal wordt gekoeld. Deze systemen helpen bij het vormen van een sterk, schoon en uniform metaaloppervlak.

Primaire vs. secundaire koeling

Het koelen gebeurt in twee stappen.

Primaire koeling begint binnenin de mal. De mal heeft waterkanalen die warmte aan het oppervlak onttrekken. Hier vormt zich de eerste vaste laag metaal. Schommeling van de mal zorgt ervoor dat het metaal niet aan de wanden blijft plakken.

Secundaire koeling begint nadat het metaal de mal heeft verlaten. Watersproeiers of nevelkoelers richten zich van alle kanten op de metalen streng. Dit koelt de binnenkant van de streng af en voltooit het stolproces. De spuitsnelheid en temperatuur zijn afhankelijk van het metaaltype en de grootte van de streng.

Deze twee koelzones moeten zorgvuldig worden uitgebalanceerd. De buitenste schaal kan barsten als de mal het metaal te snel afkoelt. Als de spuitzone te koud of te snel is, kan het binnenmetaal ongelijk krimpen of onder spanning komen te staan.

Scheuren en vervorming voorkomen

Scheuren ontstaan wanneer het metaal te snel of ongelijkmatig afkoelt. Deze kunnen verschijnen aan het oppervlak, op de hoeken of diep in het metaal. Vervorming treedt op wanneer er aan de streng wordt getrokken voordat hij wordt uitgerekt.

Om dit te voorkomen, passen ingenieurs veel factoren aan. Ze regelen het sproeipatroon, de waterstroom en hoe snel de streng beweegt. Ze ontwerpen ook mallen en rolleropstellingen om zwakke punten, zoals hoeken en randen, te beschermen.

Moderne systemen maken gebruik van feedbacklussen om snel te reageren. Deze systemen veranderen de koelinstellingen om warme of koude plekken te voorkomen. Het doel is altijd om een gladde, stevige streng te krijgen zonder barsten of vormproblemen.

Voordelen van continugieten

Continugieten biedt metaalproducenten veel voordelen. Het helpt afval te verminderen, de kwaliteit te verbeteren en de productie te versnellen.

Verbeterde materiaalopbrengst en minder afval

Dit proces creëert vormen die dicht bij de uiteindelijke grootte liggen. Dat betekent dat er minder bijgesneden hoeft te worden en dat er minder restjes overblijven. Het grootste deel van het gesmolten metaal komt in het eindproduct terecht. Vergeleken met oudere methodes zoals ingot gieten, wordt er veel minder metaal verspild.

Verbeterde oppervlakte- en interne kwaliteit

Het gestage gieten en het snelle afkoelen helpen bij het vormen van een strakke, gelijkmatige korrelstructuur. Dit maakt het metaal sterker en betrouwbaarder. Mallen en walsen geleiden de streng om hem recht en glad te houden. Het resultaat is een schoon oppervlak met minder barsten, deuken of putjes.

Snellere productie en lager energieverbruik

Continu gieten gaat zonder stoppen. Er hoeft niet gewacht te worden tot het metaal in de mallen is afgekoeld of tot het opnieuw verwarmd is, wat het hele proces versnelt. Omdat het metaal in één enkele stroom stolt, wordt er minder energie verbruikt en is het niet nodig om grote blokken of ingots opnieuw te verwarmen.

Automatisering en consistentie

De meeste systemen zijn tegenwoordig volledig geautomatiseerd. Machines bepalen hoe snel het metaal gegoten, gekoeld en getrokken wordt, waardoor betrouwbare en herhaalbare resultaten ontstaan. Elke plaat, billet of bloom heeft dezelfde vorm, grootte en kwaliteit.

Beperkingen en technische uitdagingen

Continugieten heeft veel sterke punten, maar er zijn ook enkele uitdagingen. Technici moeten hier zorgvuldig mee omgaan om het proces soepel te laten verlopen.

Kosten en onderhoud van apparatuur

Continugietinstallaties zijn groot en complex. Het opzetten van het systeem kost veel geld. Het omvat veel onderdelen, zoals gietpannen, toognaalden, bewegende mallen, walsen, sproei-eenheden en snijmachines.

Deze onderdelen hebben regelmatig onderhoud nodig. Mallen, rollen en koelsystemen slijten vaak en moeten vervangen worden. Als er iets kapot gaat, kan dat de productie stilleggen. Er zijn vakmensen nodig om reparaties uit te voeren en alles in topconditie te houden.

Compatibiliteit en flexibiliteit van de legering

Niet elk metaal werkt goed bij continugieten. Sommige legeringen koelen ongelijkmatig af of vormen scheuren als ze te snel worden afgekoeld, terwijl andere legeringen een exacte temperatuurregeling nodig hebben om stabiel te blijven.

Het schakelen tussen veel legeringen kan traag verlopen als een fabriek veel soorten legeringen verwerkt. Het systeem moet vaak schoongemaakt worden en de instellingen moeten veranderd worden. Dit maakt continugieten minder flexibel dan sommige andere gietmethodes.

Beheer van defecten en procescontrole

Omdat het proces snel verloopt, is er weinig tijd om problemen op te lossen. Oppervlaktescheurtjes, luchtzakken of schelpbreuken kunnen snel ontstaan. Een klein foutje in het gieten, koelen of de treksnelheid kan tot ernstige defecten leiden.

Moderne systemen gebruiken sensoren en software om elke stap te controleren. Maar zelfs met deze hulp heeft het proces nog steeds nauwkeurige controle nodig. Technici moeten snel reageren op veranderingen in de stroming, temperatuur of uitlijning van de rollen.

Toepassingen in verschillende sectoren

Continugieten wordt gebruikt in veel industrieën die sterke, betrouwbare en kostenefficiënte metalen onderdelen nodig hebben. Het is gunstig in sectoren die te maken hebben met grote volumes en een hoge nauwkeurigheid vereisen.

Staalindustrie

De staalindustrie is de grootste gebruiker van continugieten. Ze produceert plakken, knuppels en blokken die later worden omgezet in platen, rollen, staven en balken.

Staalfabrieken geven de voorkeur aan deze methode omdat ze een uniforme grootte en kwaliteit oplevert. Dit vermindert defecten in latere stappen zoals walsen of snijden en helpt de sterkte en afwerking van het product te verbeteren.

Autoproductie

Autofabrikanten gebruiken gietstaal en aluminium voor onderdelen zoals framesmotoren, wielen en beugels. Continugieten geeft hen stabiele en betrouwbare grondstoffen die voldoen aan sterkte- en veiligheidsnormen.

Autofabrikanten kunnen concurrerend blijven omdat het materiaalafval en de productiekosten verlaagt. Het helpt hen lichtere voertuigen te maken, wat de brandstofefficiëntie verbetert.

Bouw

Bouwprojecten hebben sterk, consistent metaal nodig voor balken, wapening en panelen. Continugieten levert deze in grote volumes met een snelle doorlooptijd.

Het proces zorgt ervoor dat de metalen vormen uniform zijn en zware lasten aankunnen. Dit maakt het voor bouwers gemakkelijker om met het materiaal te werken en erop te vertrouwen.

Elektrotechniek

Continugieten wordt gebruikt om koper- en aluminiumstaven te maken in de elektrische industrie. Deze worden later omgezet in draden, connectoren en busstaven.

Een glad oppervlak en een schone interne structuur helpen de elektrische stroom te verbeteren. Dit is belangrijk voor stroomkabels, elektrische voertuigen, elektronica en motoren. Het helpt ook bij het maken van transformatorkernen en wikkelingen voor elektrische machines.

Wat is het verschil tussen direct gieten en continugieten?

Direct gieten en continugieten zetten beide gesmolten metaal om in vaste vormen. Maar ze gebruiken heel verschillende methoden en dienen verschillende behoeften.

Bij direct gieten (ingot casting) wordt gesmolten metaal in vaste mallen gegoten. Het metaal koelt af en wordt hard in de mal. Zodra het stevig is, verwijderen de arbeiders de ingots. Daarna verwarmen ze opnieuw en walsen of smeden ze in de uiteindelijke vorm. Deze methode is flexibel en eenvoudig. Het werkt goed voor kleine batches of metalen die moeilijk te verwerken zijn met continu gieten.

Bij continugieten wordt gesmolten metaal in een mal gegoten die blijft bewegen. Als het metaal stroomt, begint het meteen af te koelen en hard te worden. De streng beweegt vooruit terwijl hij stolt en wordt aan het einde op maat gesneden. Deze methode werkt non-stop. Het is sneller, verbruikt minder energie en creëert minder afval.

Belangrijkste verschillen:

- Snelheid: Continugieten gaat veel sneller.

- Afval: Continugieten zorgt voor minder uitval en snijafval.

- Energieverbruik: Continugieten vereist geen heropwarming, dus het bespaart brandstof.

- Product Grootte: Direct gieten is beter voor speciale vormen of kleine series. Continugieten is beter voor grootschalige productie.

- Oppervlaktekwaliteit: Continugieten produceert gladdere, schonere oppervlakken.

Conclusie

Continugieten is een moderne methode waarbij gesmolten metaal zonder te stoppen wordt omgezet in vaste vormen. Het biedt een betere materiaalopbrengst, snellere productie en consistentere kwaliteit dan traditionele gietmethoden. Continugieten wordt veel gebruikt in de staal-, aluminium- en koperindustrie en ondersteunt toepassingen in de auto-, bouw- en elektrotechniek.

Ben je op zoek naar hoogwaardige metalen onderdelen die worden gemaakt met continugieten of andere precisiemethoden? Neem vandaag nog contact op met ons team voor een snelle, betrouwbare offerte.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.