Wanneer je een aangepaste behuizing ontwerpt, is een van de eerste en meest waardevolle beslissingen het metaal dat je gebruikt. Deze keuze beïnvloedt bijna elk onderdeel van het project. Het bepaalt hoe sterk de behuizing aanvoelt, hoe goed het bestand is tegen roest, hoe soepel het wordt gevormd op een afkantpers, hoe gemakkelijk het omgaat met hitte en hoe lang het meegaat in de praktijk.

Veel ingenieurs zien de invloed van de materiaalkeuze pas wanneer ze het prototype testen. Het kan zijn dat een pakking niet afdicht omdat de flens niet vlak genoeg is. Een paneel kan warmte vasthouden en de temperatuur hoger opdrijven dan gepland. Een gepoedercoat onderdeel kan te gemakkelijk afschilferen. Een stalen paneel kan binnen een jaar bij buitengebruik gaan roesten. Deze problemen zijn vaak terug te voeren op het basismetaal, niet op de ontwerpdetails.

Het goede nieuws is eenvoudig. Als je begrijpt hoe veelvoorkomende behuizingsmetalen zich gedragen, voorkom je de meeste van deze problemen in een vroeg stadium. Hierdoor bespaart u tijd, verlaagt u de kosten en voorkomt u onnodig herwerk.

Begrijpen hoe uw behuizing zal worden gebruikt?

Voordat u metaalsoorten vergelijkt, moet u kijken naar de werkelijke omgeving waarin uw behuizing moet werken. De materiaalselectie wordt veel duidelijker wanneer u sterkte, corrosiebestendigheid, warmtegedrag en elektrische prestaties afstemt op de werkelijke bedrijfsbehoeften.

Blootstelling en bedrijfsomgeving

Bedenk waar de behuizing dagelijks mee te maken krijgt. Het kan te maken krijgen met vochtigheid, regen of wascycli. Sommige locaties kunnen worden blootgesteld aan zout, vooral in de buurt van de kust. Er kunnen grote temperatuurschommelingen zijn of constante hitte. Stof, chemicaliën, olie of schoonmaakmiddelen kunnen ook aanwezig zijn. Je moet ook bevestigen of de behuizing binnen of buiten moet worden geplaatst en welke IP- of NEMA-classificatie je nodig hebt.

Sommige omgevingen vereisen vanaf het begin een corrosiebestendig metaal. Andere geven je meer vrijheid zolang de afwerking maar sterk is. Het corrosiegedrag van het metaal afstemmen op de omstandigheden in de praktijk is een van de zekerste manieren om mislukkingen op lange termijn te voorkomen.

Mechanische belastingen en structurele vereisten

Je moet ook begrijpen hoe de behuizing omgaat met gewicht en spanning. Elk materiaal reageert anders onder belasting en dit beïnvloedt de uitlijning van de deur, de sterkte van de scharnieren en de algemene stijfheid.

Nuttige vragen zijn onder andere:

- Wordt de behuizing aan de muur, op een paal of in een rek gemonteerd?

- Kan het zware interne onderdelen dragen?

- Richten scharnieren of grendels de kracht op een klein gebied?

- Wordt de behuizing blootgesteld aan trillingen of schokken?

Staal biedt een hoge stijfheid bij dunne diktes. Aluminium is lichter maar moet dikker zijn om de stijfheid van staal te evenaren. Roestvrij staal behoudt zijn sterkte, zelfs bij hogere temperaturen. Deze verschillen zijn van belang als je vlakke flenzen, stabiele deuren en zuivere afdichtingslijnen voor IP-bescherming wilt.

Thermische en warmtebeheerseisen

Warmtegedrag is gemakkelijk over het hoofd te zien in het begin van het ontwerp, maar het is cruciaal voor behuizingen met elektronica of voedingsapparaten.

- Aluminium Verplaatst hitte snel en helpt hete plekken te verminderen.

- Staal houdt warmte langer vast en heeft mogelijk meer ventilatie nodig.

- Roestvrij staal blijft sterk bij hoge temperaturen maar geleidt warmte langzaam.

- Koper geleidt warmte heel goed, maar is te zacht en te duur voor volledige behuizingen.

Als je een metaal gebruikt dat slecht met warmte omgaat, kun je later gedwongen worden om ventilatieopeningen, ventilatoren of koellichamen toe te voegen. Veel van deze toevoegingen zouden niet nodig zijn als het basismetaal zelf goed met warmte om kon gaan.

Aarding, verbindingen en EMI-prestaties

Sommige behuizingen moeten aarding ondersteunen of elektronica beschermen tegen elektromagnetische interferentie.

- Staal biedt een natuurlijke magnetische afscherming.

- Aluminium geleidt goed maar heeft een conversielaag nodig voor een stabiele hechting.

- Koper biedt de beste EMI-prestaties, maar is niet praktisch voor structureel gebruik.

- Roestvrij staal is bestand tegen corrosie maar presteert niet goed voor EMI-regeling.

Als je ontwerp gevoelige elektronica, RF-signalen of strenge aardingsvereisten bevat, heeft het metaal dat je kiest een directe invloed op de naleving en de testresultaten.

Sleutelfactoren die de materiaalprestaties beïnvloeden

Als je begrijpt hoe de behuizing zal worden gebruikt, kun je vergelijken hoe elk metaal zich gedraagt tijdens de fabricage en op lange termijn.

Kracht en stijfheid

Alle metalen buigen, maar de hoeveelheid en het patroon hangen af van het materiaal.

- Staal biedt een hoge stijfheid bij dunne diktes.

- Aluminium is lichter maar flexibeler.

- Roestvrij staal behoudt zijn sterkte, zelfs als de temperatuur verandert.

Stijfheid beïnvloedt de uitlijning van de klink, de deurspleet en het vermogen om pakkingvlakken vlak te houden.

Vormen, buigen en terugvering

Dit gebied zorgt voor veel verborgen ontwerpproblemen.

- Staal buigt zuiver en houdt hoeken goed vast.

- Aluminium buigt soepel maar heeft meer springrug.

- Roestvrij staal heeft een hogere kracht en grotere buigradii nodig.

Verkeerde aannames voor buigen kunnen kromme flenzen, verdraaide randen of inconsistente afdichting veroorzaken.

Lasbaarheid en compatibiliteit met hardware

Verschillende metalen hebben verschillende verbindingsmethoden nodig.

- Staal lassen gemakkelijk en regelt vervorming goed.

- Roestvrij staal last sterk, maar heeft een zorgvuldige warmtecontrole nodig.

- Voor het lassen van aluminium zijn reiniging met oxide en stabiele warmte nodig.

- Inserts zoals PEM-moeren gedragen zich anders afhankelijk van de hardheid van het metaal.

Deze verschillen zijn van belang bij complexe samenstellingen of ontwerpen met veel bevestigingsmiddelen.

Afwerkingsopties en hechting van coatings

Het basismetaal beïnvloedt wat afwerkingen die je kunt gebruiken en hoe lang ze meegaan.

- Staal en gegalvaniseerd aanvaard poederlak heel goed.

- Aluminium steunen anodiseren, borstelenpoedercoating of blanke afwerking.

- Roestvrij staal kan kaal blijven als het uiterlijk belangrijk is.

Een goede afwerking verbetert de duurzaamheid, maar een metaal dat die afwerking ondersteunt zorgt voor een lange levensduur.

Kosten vs. levensduur

De kosten omvatten meer dan alleen de materiaalprijs. Het omvat:

- Afwerking

- Fabricagetijd

- Slijtage gereedschap

- Verzendgewicht

- Verwachte levensduur

Een metaal met hogere initiële kosten kan na verloop van tijd goedkoper zijn als het corrosieproblemen vermijdt, het gewicht vermindert, de betrouwbaarheid verbetert of je helpt om gemakkelijker door de certificering te komen.

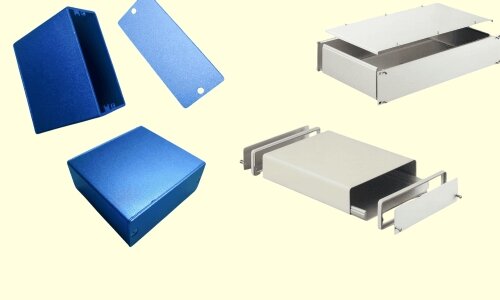

Vergelijking van de meest voorkomende metalen voor aangepaste behuizingen

Elk metaal heeft zijn eigen sterke punten. Elk brengt ook beperkingen met zich mee die je moet begrijpen voordat je een definitieve ontwerpkeuze maakt. In de onderstaande paragrafen worden de metalen besproken die ingenieurs het vaakst gebruiken en wordt uitgelegd welke invloed ze hebben op prestaties, fabricage en kosten.

Koudgewalst staal (CRS)

Koudgewalst staal blijft een van de meest gebruikte materialen voor behuizingen. Het biedt een betrouwbare mix van sterkte, stijfheid en gemakkelijk vervormen tegen een lage prijs.

CRS vormt scherpe bochten met weinig terugvering. Het houdt strakke toleranties tijdens het ponsen en lasersnijden. Hij last goed en produceert consistente naden. Het blijft stijf, zelfs bij dunne diktes, en het werkt goed met poedercoating voor een gladde en duurzame afwerking.

CRS roest snel als het kaal wordt achtergelaten. Zelfs kortstondige opslag kan oppervlaktecorrosie veroorzaken. Elk ontwerp voor een vochtige omgeving of een locatie buiten heeft een poedercoating, beplating of een andere beschermende laag nodig.

Beste voor:

- Kostengevoelige projecten

- Binnenuitrusting

- Structurele frames

- Behuizingen die een hoge stijfheid vereisen tegen lage kosten

Verzinkt / gegalvaniseerd staal

Verzinkt staal begint met dezelfde basis als CRS maar bevat een zink-ijzerlaag die de corrosieweerstand en verfhechting verbetert.

Deze coating biedt een sterke bescherming in vochtige of semi-buitenomgevingen. Hij hecht goed aan poedercoating en blijft stabiel tijdens het vormen en buigen. Bij de juiste afwerking blijft de behuizing er na verloop van tijd netjes uitzien. De zink-ijzerlaag vermindert ook het kruipen van roest, waardoor de behuizing langer meegaat dan gewone CRS.

De coating verhoogt de oppervlaktehardheid lichtjes. Het gereedschap kan sneller slijten bij lange series, maar de meeste fabrikanten zien dit als een kleine afweging in vergelijking met de winst in corrosiebestendigheid.

Beste voor:

- Semi-buiteninstallaties

- Vochtige industriële locaties

- Elektrische of telecomkasten

- Projecten die duurzaamheid vereisen tegen gematigde kosten

Roestvrij staal

Roestvast staal is de keuze wanneer corrosiebestendigheid, een lange levensduur en een verzorgd uiterlijk belangrijker zijn dan de prijs van het materiaal. De chroomlaag beschermt het oppervlak en herstelt zichzelf wanneer er krassen op komen.

Roestvrij staal is bestand tegen corrosie in ruwe omgevingen buitenshuis en aan de kust. Het behoudt zijn sterkte over een breed temperatuurbereik. Het blijft vlak en stijf, wat handig is voor afgedichte ontwerpen. Het presteert ook goed in afwas- en sanitaire ruimtes. Veel projecten laten roestvrij staal onbedekt omdat het er al professioneel uitziet.

Roestvrij staal heeft meer kracht nodig om te buigen. Lassen vereist een zorgvuldige warmtebeheersing om vervorming of verkleuring te voorkomen. Het kost ook meer dan aluminium of staal. Toch compenseren de langetermijnprestaties vaak de hogere aanloopkosten.

Beste voor:

- Ruw gebruik buitenshuis

- Kustmilieus

- Chemische blootstelling

- Medische, voedsel- en sanitaire apparatuur

- Hoogwaardige behuizingen waar uiterlijk belangrijk is

Aluminium

Aluminium is licht, corrosiebestendig en goed in het afvoeren van warmte. Deze eigenschappen maken het een goede keuze voor elektronische en draagbare behuizingen.

Het is van nature corrosiebestendig door de oxidelaag. Aluminium verspreidt warmte goed en helpt interne onderdelen te koelen. Het buigt zuiver en ondersteunt vele afwerkingen, zoals anodiseren, borstelen en poedercoaten. Het is ook gemakkelijk te bewerken, lasersnijden en ponsen.

Aluminium is zachter dan staal, zodat dunne panelen kunnen buigen. Veel ontwerpers vergroten de dikte om de stijfheid te verbeteren. Het heeft ook meer terugvering tijdens het buigen, waardoor aanpassingen aan het gereedschap nodig zijn.

Beste voor:

- Lichtgewicht of draagbaar ontwerp

- Warmteproducerende elektronica

- Gebruik binnen en buiten

- Systemen voor rekmontage

- Projecten die corrosiebestendigheid vereisen bij een laag gewicht

Koper (gespecialiseerde toepassingen)

Koper wordt meestal niet gebruikt voor volledige behuizingen, maar het biedt unieke eigenschappen voor specifieke technische behoeften.

Koper heeft een uitstekend elektrisch geleidingsvermogen. Het levert sterke EMI- en RF-afscherming. Het verplaatst warmte ook snel, waardoor het nuttig is voor thermische platen of spreiders.

Je zult zelden een volledige behuizing bouwen met koper omdat het zacht en duur is. In plaats daarvan wordt het binnenin de behuizing gebruikt voor EMI-lagen, busrails, warmtespreiders of aardingsonderdelen.

Beste voor:

- Hoogfrequente elektronica

- EMI-gevoelige systemen

- Interne aarding of thermische componenten

| Materiaal | Sterke punten | Beperkingen | Beste voor |

|---|---|---|---|

| Koudgewalst staal (CRS) | Hoge stijfheid; zuivere bochten; goed lasbaar; lage kosten | Roest snel zonder coating; gebruik binnenshuis tenzij afgewerkt | Kostengevoelige projecten; binnenapparatuur; structurele frames |

| Verzinkt / gegalvaniseerd staal | Goede corrosieweerstand; sterke verfhechting; stabiel vormen | Iets harder oppervlak; kan de gereedschapsslijtage verhogen | Semi-buitengebruik; vochtige omgevingen; elektrische/telecomkasten |

| Roestvrij staal | Uitstekende corrosiebestendigheid; ziet er sterk uit; stijf onder belasting | Hogere kosten; moeilijker te buigen; lassen vereist warmtebeheersing | Ruwe buitengebieden; kustlocaties; sanitaire apparatuur; premium behuizingen |

| Aluminium | Lichtgewicht; corrosiebestendig; goede warmteafvoer; gemakkelijk te bewerken | Zachter materiaal; buigt door bij dunne diktes; hogere terugvering | Draagbare eenheden; warmteproducerende elektronica; reksystemen; gebruik binnen/buiten |

| Koper | Eersteklas geleidbaarheid; geweldige EMI-afscherming; superieure warmteverspreiding | Zeer zacht; duur; niet structureel | Hoogfrequente apparaten; EMI-schilden; aardingsplaten; thermische componenten |

Het beste metaal kiezen: Kader stap voor stap

Een duidelijk proces maakt de selectie van metaal veel eenvoudiger. In plaats van meteen naar "staal of aluminium?" te springen, doorloop je deze stappen en laat je je leiden door de vereisten.

Stap 1: Omgevings- en mechanische omstandigheden definiëren

Begin met de echte wereld, niet met het mentale lijstje. Waar zal de behuizing leven? Binnen of buiten? Zout, chemicaliën, afspoelen of veel stof? Wat voor trillingen, schokken of stoten kan de behuizing te verduren krijgen?

Deze antwoorden bepalen hoeveel corrosiebestendigheid, stijfheid en taaiheid je nodig hebt voordat je materiaalgegevensbladen bekijkt.

Stap 2: Structurele behoeften en belastingstrajecten bekijken

Denk vervolgens na over hoe de behuizing de belasting draagt. Ondersteunt de kast zware onderdelen, montagerails of deuren die dichtslaan? Zijn er vrijdragende secties of aan de muur gemonteerde beugels?

Identificeer de belangrijkste belastingstrajecten en beslis dan hoeveel stijfheid je nodig hebt in panelen, flenzen en versteviging. Dit beperkt de opties voor dikte en materiaal snel.

Stap 3: Materialen afstemmen op thermische en EMI-vereisten

Kijk nu naar warmte en geluid. Genereren interne onderdelen continu warmte? Moet de behuizing die warmte helpen verspreiden of afvoeren? Zijn er EMI- of aardingsvereisten van klanten of normen?

Aluminium en koper onderscheiden zich door thermische en EMI-prestaties. Staal helpt bij magnetische afscherming. Deze behoeften verschuiven je vaak in de richting van of weg van bepaalde metalen.

Stap 4: Fabricage- en afwerkingsprocessen evalueren

Controleer met een korte lijst van metalen hoe ze zich gedragen in de winkel. Kan het materiaal buigen in de door u gewenste radius? Last het gemakkelijk? Zal het coating- of anodiseerproces goed werken op het door u gekozen metaal?

Overleg met je fabrikant over kantpersinstellingen, lasprocedures, hardwareopties en afwerkingssystemen. Een metaal dat er op papier perfect uitziet, maar tijdens het proces vecht, zal tijd en kosten toevoegen.

Stap 5: Vergelijk kosten met levenscyclusprestaties

Stop niet bij de grondstofprijs. Houd rekening met plaatdikte, afwerkingskosten, gereedschapsslijtage, montagetijd en de verwachte levensduur. Een iets duurder materiaal kan in tien jaar goedkoper zijn als het corrosie, nabewerking en defecten voorkomt.

Vergelijk opties op basis van totale eigendomskosten, niet alleen op basis van de prijs per kg of per vel.

Stap 6: Valideren met prototypes of analyse

Valideer ten slotte je keuze. Bouw prototypes om de stijfheid, pasvorm, afdichting en bediening te controleren. Gebruik voor kritieke ontwerpen FEA om spanning en doorbuiging te bestuderen of CFD/thermische analyse om luchtstroming en temperatuur te bestuderen.

Gebruik wat je leert om de dikte, verstevigingen of zelfs de metaalkeuze zelf te verfijnen voordat je overgaat tot volledige productie.

Conclusie

Het juiste metaal kiezen voor een aangepaste behuizing is geen giswerk. Het is een technische keuze op basis van omgeving, productiebehoeften, gewicht, duurzaamheid en prestaties op lange termijn. Als je begrijpt hoe elk metaal zich gedraagt, wordt de beste optie gemakkelijk te zien.

Als u werkt aan een nieuwe behuizing of een bestaande wilt verbeteren, kan ons engineeringteam u helpen. Je kunt je tekeningen, materiaalideeën of milieubehoeften delen. We geven je een duidelijk en praktisch advies dat klaar is voor productie.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.