Zit je vast tussen hardsolderen en lassen voor je volgende metaalbewerkingsproject? Beide methoden verbinden metalen, maar verschillen in sterkte, kosten en toepassing. Hoe beslis je welke het beste bij je project past? Laten we het eens op een rijtje zetten.

Hardsolderen verbindt metalen met behulp van een vulmiddel dat smelt boven 840°F maar onder het smeltpunt van de basismetalen blijft. Het lost de basismetalen niet op, waardoor ze intact blijven. Lassen smelt en versmelt de metalen, waardoor een sterke verbinding ontstaat. Hardsolderen werkt goed voor dunne, verschillende of hittegevoelige metalen, terwijl lassen beter is voor klussen met een hoge sterkte en buiten.

Wil je weten welke methode het beste werkt voor jouw specifieke project? Laten we deze twee metaalverbindingstechnieken vergelijken om je te helpen de juiste keuze te maken.

Begrijpen van hardsolderen

Hardsolderen verbindt metalen zonder de basismaterialen te smelten, waardoor het nuttig is voor veel projecten waarbij sterke, schone verbindingen nodig zijn.

Wat is hardsolderen?

Hardsolderen is een metaalverbindingsproces dat sterke verbindingen creëert zonder de basismetalen te smelten. In plaats daarvan vloeit een vulmetaal in de verbinding door capillaire werking.

Het proces werkt bij temperaturen boven 450°C (840°F) maar onder het smeltpunt van de samengevoegde metalen. Deze belangrijke eigenschap onderscheidt hardsolderen van lassen en solderen. De lagere warmte voorkomt kromtrekken en creëert toch duurzame verbindingen.

Hardsolderen maakt gebruik van verschillende warmtebronnen, zoals toortsen, ovens of inductiespoelen. Elke methode heeft voordelen voor verschillende projecten en productievolumes.

Soldeerproces

Het soldeerproces volgt deze basisstappen:

- Reinig de metalen oppervlakken om vuil, olie en oxiden te verwijderen

- Breng vloeimiddel aan om de vorming van nieuwe oxiden tijdens het verwarmen te voorkomen

- Monteer de onderdelen met de juiste speling (meestal 0,001″ tot 0,005″).

- Breng de assemblage op hardsoldeertemperatuur door verhitting

- Voeg vulmetaal toe, dat smelt en door de verbinding vloeit door capillaire werking

- Koel de montage en verwijder eventueel achtergebleven vloeimiddel

Het toevoegmetaal is de sleutel tot succesvol hardsolderen. Het moet een lager smeltpunt hebben dan de basismetalen, maar goed vloeien bij hardsoldeertemperaturen. Veel voorkomende toevoegmaterialen zijn koper, zilver en aluminiumlegeringen, elk met specifieke toepassingen.

Soorten soldeermethoden

Verschillende hardsoldeermethoden zijn geschikt voor verschillende projecten op basis van grootte, materiaal en productievolume.

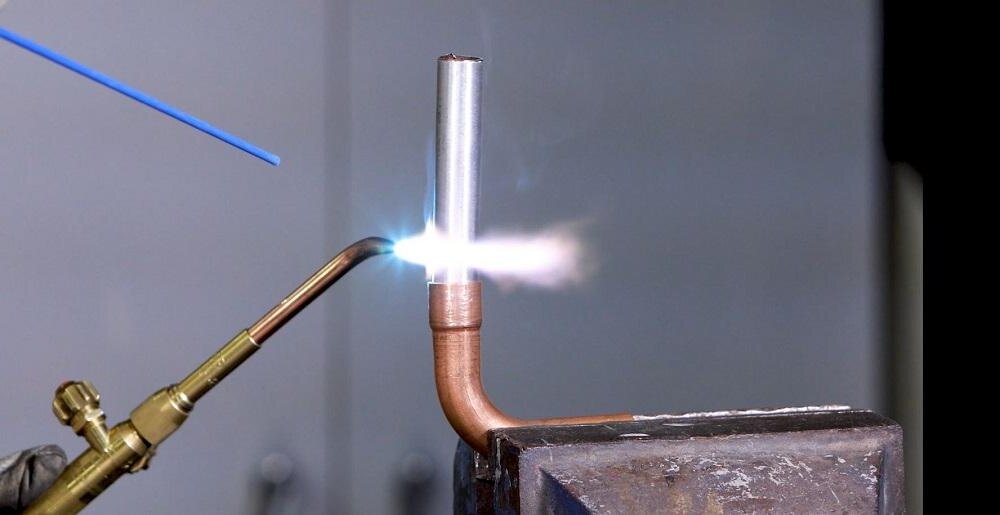

Solderen met toorts

Bij hardsolderen met een toorts wordt een handvlam gebruikt om de verbinding te verhitten. Het is flexibel en draagbaar en goed voor reparaties en kleine productieseries.

Ovensolderen

Solderen in een oven verhit de hele assemblage in een gecontroleerde omgeving. Het werkt goed voor batchverwerking en complexe onderdelen met meerdere verbindingen.

Inductiesolderen

Inductiesolderen maakt gebruik van elektromagnetische velden om de verbinding snel en nauwkeurig te verhitten. Het is snel, schoon en geschikt voor geautomatiseerde productie.

Weerstand hardsolderen

Weerstandssolderen laat een elektrische stroom door de verbinding lopen om warmte te genereren. Het is snel en werkt goed voor kleine, plaatselijke verbindingen.

Voordelen van hardsolderen

Solderen biedt vele voordelen waardoor het de beste keuze is voor specifieke projecten.

Lagere temperaturen en minder thermische vervorming

De lagere temperaturen die bij hardsolderen worden gebruikt, verminderen de thermische vervorming in de basismetalen. Hierdoor behouden onderdelen hun vorm en eigenschappen, wat essentieel is voor precisiecomponenten.

Het vermogen om ongelijksoortige metalen te verbinden

Een belangrijk voordeel van hardsolderen is het verbinden van verschillende soorten metalen. Je kunt koper met staal verbinden, roestvrij staal met aluminium, of vele andere combinaties die moeilijk of onmogelijk te lassen zouden zijn.

Schonere en nauwkeurigere verbindingen

Gesoldeerde verbindingen zijn vaak schoner en nauwkeuriger dan gelaste verbindingen. Ze vertonen minimale warmte-effecten en kunnen er bijna naadloos uitzien, waardoor hardsolderen perfect is voor zichtbare verbindingen in consumentenproducten.

Beperkingen van hardsolderen

Ondanks de voordelen heeft hardsolderen ook enkele nadelen.

Lagere verbindingssterkte vergeleken met lassen

Gesoldeerde verbindingen zijn meestal niet zo sterk als gelaste verbindingen, vooral onder directe spanning. Hoewel ze nog steeds sterk zijn, kunnen ze extreme belastingen minder goed aan dan lasverbindingen.

Beperkte weerstand tegen hoge temperaturen

Gesoldeerde verbindingen kunnen verzwakken bij hoge temperaturen, vooral wanneer ze het smeltpunt van het toevoegmetaal naderen. Dit beperkt het gebruik in zeer hete omgevingen.

Vereiste voor nauwkeurige passing van verbindingen

Hardsolderen vereist een nauwkeurige passing tussen de onderdelen. De spleet moet klein genoeg zijn voor capillaire werking, maar groot genoeg voor het toevoegmetaal om te vloeien. Te krappe of te losse openingen kunnen leiden tot zwakke of mislukte verbindingen.

Inzicht in lassen

Lassen creëert sterke metaalverbindingen door materialen bij hoge temperaturen te smelten en samen te smelten. Het is een veelgebruikte methode voor zware projecten.

Wat is lassen?

Lassen is een proces waarbij metalen met elkaar worden verbonden door ze te smelten en te smelten. In tegenstelling tot hardsolderen smelt lassen de basismetalen samen met een eventueel toevoegmateriaal.

Het proces creëert een lasbad van gesmolten metaal dat, eenmaal afgekoeld, een sterke verbinding vormt. Deze fusie creëert verbindingen die net zo sterk kunnen zijn als het oorspronkelijke metaal. De hoge hitte verandert de structuur van het metaal in wat de warmte-beïnvloede zone wordt genoemd.

Lassen werkt door intense hitte toe te passen op het verbindingsgebied. De hitte kan afkomstig zijn van een vlamboog, een gasvlam, een laser, wrijving of andere bronnen. Sommige lasmethoden gebruiken ook druk om de verbinding te helpen vormen.

Lasproces

Het basislasproces verloopt als volgt:

- Reinig de metalen oppervlakken om verontreinigingen te verwijderen

- De onderdelen in de juiste positie plaatsen met de juiste voorbereiding van de verbindingen

- Hitte toepassen om de basismetalen bij de verbinding te smelten

- Vulmateriaal toevoegen indien nodig

- Laat het lasbad afkoelen en stollen

- De voltooide las reinigen en inspecteren

Hitte is de belangrijkste factor bij het lassen. De hitte moet intens genoeg zijn om de basismetalen te smelten, waarvoor meestal temperaturen van meer dan 1650°C (3000°F) nodig zijn.

Gebruikelijke lastechnieken

De laswereld kent vele methoden, elk met specifieke toepassingen en voordelen.

Booglassen

Booglassen maakt gebruik van een elektrische boog om hitte te genereren.

Gebruikelijke types zijn onder andere:

- MIG-lassen: Gemakkelijk te leren, geweldig voor staal en aluminium.

- TIG-lassen: Precies en schoon, ideaal voor dunne of hoogwaardige afwerkingen.

- Stoklassen: Veelzijdig en werkt goed buiten of in ruwe omstandigheden.

Weerstandslassen

Weerstandslassen laat elektrische stroom door de metalen onderdelen lopen. De weerstand tegen de stroom creëert warmte bij de verbinding. Puntlassen, een veelvoorkomend type, wordt gebruikt in autocarrosseriewerkplaatsen en in de productie.

Laserlassen

Laserlassen maakt gebruik van een gefocuste laserstraal om nauwkeurige, smalle lassen te maken. Het is zeer geschikt voor dunne materialen en geautomatiseerde productie, en de gefocuste warmte minimaliseert vervorming.

Voordelen van lassen

Lassen biedt belangrijke voordelen die het ideaal maken voor veel toepassingen.

Sterke en duurzame verbindingen

Gelaste verbindingen zijn doorgaans robuust en duurzaam. Ze kunnen net zo sterk zijn als het basismetaal en zware lasten aan.

Geschikt voor toepassingen met hoge belasting

De sterkte van gelaste verbindingen maakt ze geschikt voor toepassingen onder hoge druk. Bruggen, gebouwen en zware machines vertrouwen op gelaste verbindingen om de veiligheid onder extreme omstandigheden te handhaven.

Breed scala aan materiaaldikte compatibiliteit

Lassen werkt goed op een breed scala aan metaaldiktes. Verschillende lasmethoden kunnen verschillende afmetingen aan, van dun plaatstaal tot dikke staalplaten.

Beperkingen van lassen

Ondanks de sterke punten heeft lassen ook een aantal nadelen.

Hoge warmte-inbreng kan kromtrekken veroorzaken.

De hoge hitte die bij het lassen wordt gebruikt, kan vervorming veroorzaken, vooral bij dunne materialen. Deze vervorming kan moeilijk te controleren zijn en kan extra werk vereisen om te repareren of te voorkomen.

Vakkundige arbeid vereist

De meeste lasmethoden vereisen geschoold personeel en speciale apparatuur. De leercurve is steiler dan bij hardsolderen en goede lassen vergen oefening.

Niet ideaal voor dunne of ongelijksoortige metalen

Lassen werkt het beste als je gelijksoortige metalen van vergelijkbare dikte met elkaar verbindt. Het is veel moeilijker om ongelijke metalen of breekbare materialen zonder problemen te lassen.

Belangrijkste verschillen tussen hardsolderen en lassen

Bij de keuze tussen hardsolderen en lassen moet je rekening houden met een aantal belangrijke factoren. Elke methode heeft duidelijke sterke en zwakke punten die hem beter maken voor specifieke toepassingen.

Sterkte en duurzaamheid van verbindingen

Lassen zorgt voor sterkere verbindingen omdat de basismetalen smelten en samensmelten. Hierdoor zijn gelaste verbindingen ideaal voor toepassingen met hoge druk of belasting.

Hoewel hardsolderen nog steeds sterk is, is het afhankelijk van een vulmetaal en smelt het niet de basismaterialen, wat resulteert in minder robuuste verbindingen.

Temperatuur- en warmte-effecten

Lassen vereist veel hogere temperaturen, waardoor de basismetalen vaak smelten. Dit kan leiden tot kromtrekken of schade aan dunne of hittegevoelige materialen.

Bij hardsolderen worden lagere temperaturen gebruikt, waardoor het risico op vervorming afneemt en het beter is voor kwetsbare onderdelen.

Materiaal compatibiliteit

Hardsolderen werkt goed met ongelijke metalen, zoals koper verbinden met staal. Het is ook geschikt voor dunne of complexe onderdelen.

Lassen is beter voor gelijksoortige metalen en dikkere materialen, maar heeft moeite met ongelijksoortige metalen vanwege verschillen in smeltpunten en thermische uitzetting.

Esthetische en precieze overwegingen

Solderen produceert schonere, gladdere verbindingen met minimaal nabewerkingswerk. Het is ideaal voor toepassingen waarbij het uiterlijk van belang is.

Lassen kan ruwe of oneffen oppervlakken achterlaten, waardoor extra slijpen of polijsten nodig is.

Kosten en productie-efficiëntie

Solderen is over het algemeen goedkoper voor kleinschalige of delicate projecten vanwege het lagere energieverbruik en de eenvoudigere apparatuur.

Lassen is duurder en kosteneffectiever voor grootschalige of zware toepassingen waarbij sterkte van cruciaal belang is.

Hardsolderen vs. lassen: factoren waarmee rekening moet worden gehouden

Kiezen tussen hardsolderen en lassen kan je project maken of breken. Verschillende sleutelfactoren zullen je helpen beslissen welke methode het beste bij je behoeften past.

Toepassing en prestatievereisten

Bedenk hoe de verbinding zal worden gebruikt. Zal het worden blootgesteld aan hoge spanning, extreme temperaturen of trillingen? Gelaste verbindingen kunnen beter overweg met directe spanning, terwijl gesoldeerde verbindingen vaak beter tegen trillingen kunnen.

Controleer of de verbinding water- of gasdicht moet zijn. Beide methoden kunnen dichte verbindingen maken, maar de toepassing is van belang. Gesoldeerde verbindingen werken goed voor loodgieterswerk en koeling, terwijl gelaste verbindingen beter zijn voor hogedrukvaten.

Denk ook aan de werkomgeving. Wordt de verbinding blootgesteld aan chemicaliën, zout water of extreme temperaturen? Sommige gesoldeerde verbindingen kunnen verzwakken bij hoge temperaturen, terwijl gelaste verbindingen wellicht beter bestand zijn tegen corrosie.

Materiaalsoort en -dikte

De materialen die je gaat verbinden bepalen vaak de beste methode. Dunne materialen met een dikte van minder dan 1/16″ doen het over het algemeen beter met hardsolderen om doorbranden en kromtrekken te voorkomen.

Hardsolderen is meestal de enige haalbare optie voor ongelijke metalen zoals koper op staal of aluminium op roestvrij staal. Het lassen van deze combinaties is moeilijk of onmogelijk.

Zeer dikke materialen worden meestal gelast, waardoor een volledige smeltverbinding ontstaat die zware belastingen aankan. De hogere lashitte dringt beter door in dikke secties.

Productievolume en kostenbeperkingen

Denk aan de apparatuur die je al hebt voor eenmalige projecten of kleine series. Voor hardsolderen heb je vaak minder duur gereedschap nodig, terwijl je voor lassen misschien meer gespecialiseerde apparatuur nodig hebt.

Bij massaproductie is snelheid essentieel. Sommige lasmethoden, zoals MIG, kunnen snel zijn. Solderen in een oven kan efficiënt zijn voor batchproductie van veel kleine onderdelen tegelijk.

Denk aan de arbeidskosten. Lassen vereist over het algemeen meer geschoolde arbeid, vooral voor complexe verbindingen, wat de totale projectkosten aanzienlijk kan beïnvloeden.

Solderen vs. lassen: algemene toepassingen

Zowel hardsolderen als lassen hebben specifieke toepassingen waarin ze uitblinken. Inzicht in typische gebruikssituaties kan u helpen betere beslissingen te nemen voor uw projecten.

Beste toepassingen voor hardsolderen

- HVAC-systemen en sanitair: Solderen is ideaal voor het verbinden van koperen buizen en andere onderdelen.

- Ruimtevaart- en automobieltoepassingen: Het werkt goed voor lichtgewicht precisieonderdelen.

- Elektrische componenten en kwetsbare assemblages: De lagere warmte-inbreng van hardsolderen voorkomt schade aan gevoelige materialen.

Beste gebruikssituaties voor lassen

- Structurele en zware toepassingen: Lassen versterkt gebouwen, bruggen en machines.

- Fabricage van industriële machines: Het is perfect voor het maken van duurzame, dragende onderdelen.

- Reparatie en versterking: Lassen wordt vaak gebruikt om bestaande constructies te repareren of te versterken.

Conclusie

Solderen en lassen zijn effectieve methoden om metalen te verbinden, maar dienen verschillende doelen. De keuze tussen hardsolderen en lassen hangt af van de behoeften van je project. Houd rekening met het type materiaal, de sterkte van de verbinding, het productievolume en het budget.

Klaar om aan je volgende metaalbewerkingsproject te beginnen, maar nog niet zeker welke verbindingsmethode voor jou de juiste is? Ons ervaren engineeringteam kan je helpen om je vereisten te evalueren en de beste aanpak aan te bevelen. Neem contact met ons op vandaag nog voor een gratis adviesgesprek en offerte.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.